旋盤の特徴とできること

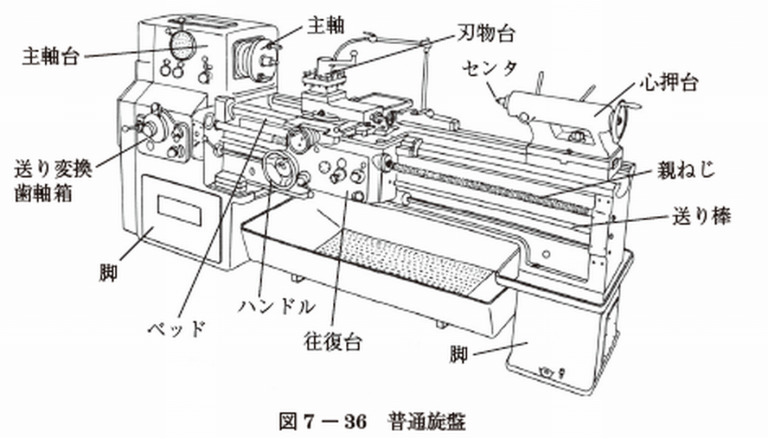

旋盤(せんばん)とは、主に金属加工に用いられる工作機械の一種であり、工作物を回転させ工具で工作物を削り取ることで形状加工を行うことができます。

旋盤には、回転する主軸(スピンドル)によって工作物を回転させて、これに切削工具を当てて加工を行います。旋盤ででできる加工の種類は画像のようなものがあります。

旋盤は、金属加工に限らず、プラスチックや木材などの材料を加工することもできます。また、工具の種類や取り付け方によって、様々な形状の加工物を作ることができます。

画像:

丸物・旋盤加工.COM

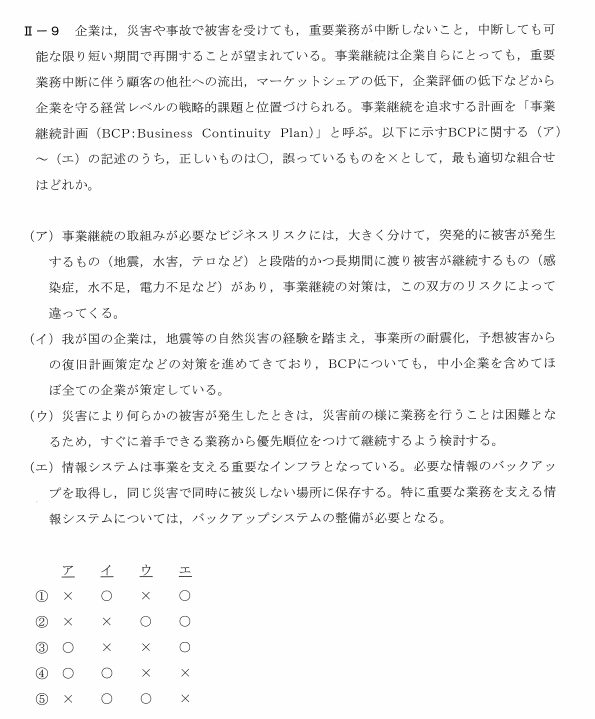

旋盤の各部名称

画像:

E&M JOBS

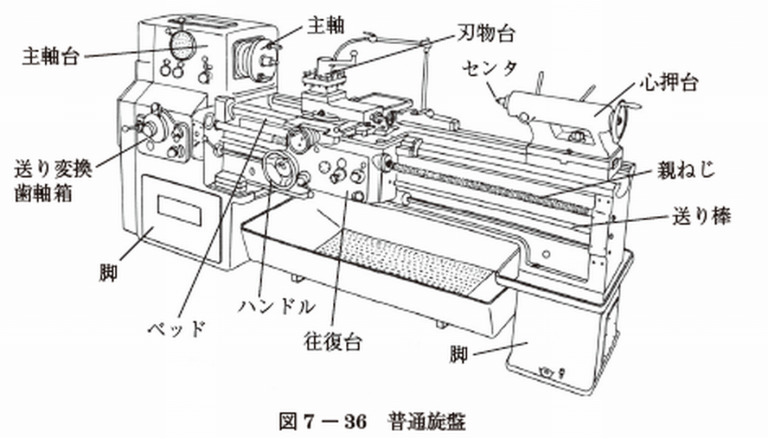

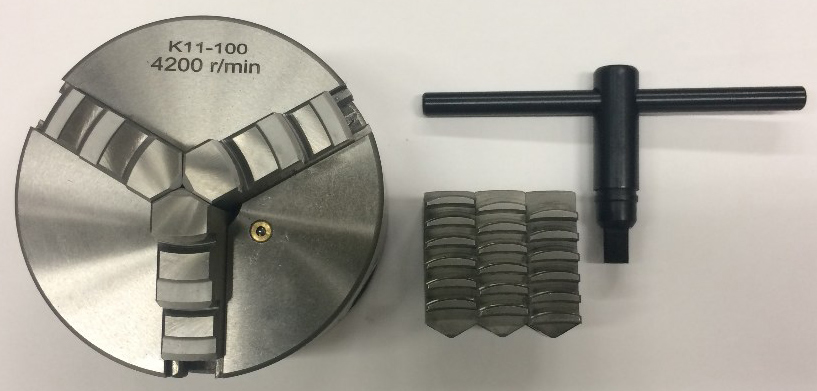

スクロールチャック

スクロール(連動)チャックは、チャックハンドルを回すと三つの爪が連動し同時に動きます。このことで、簡単にワーク(被削材)の把握が可能で、爪の移動が止まった所でおおよその心(主軸とワークの中心)が出ます。

スクロールチャックの利点:

迅速な固定: スクロールメカニズムにより、全ての爪が同時に動くため、工作物のセットアップが迅速に行えます。

均等な把持力: 爪が均等に動くため、工作物を中心に対して均等な力で固定することができ、正確な加工が可能になります。

用途の広さ: さまざまな形状やサイズの工作物を固定することが可能であり、汎用性が高いです。

精密度の限界: スクロールチャックは一般的に高速で工作物を固定するために設計されていますが、極めて高い精度が求められる作業には不向きな場合があります。特に、チャックの爪が工作物を均等に押さえる構造上、非常に精密な位置決めが難しい場合があります。

引用・参照:

旋盤市場

インディペンデントチャック

三爪との違い

・把握力が強い

大きなワークや重量物の加工が可能

・四つの爪を独立して動かすことができる

爪の向きを入れ替えることで内爪、外爪と使い分ける

丸棒以外にも角材や長方形、複雑な形状でも掴める

・心をずらし任意の位置に固定できるので偏心加工ができます

爪やチャック本体まで傷つけてしまう可能性があるので注意が必要です

四爪チャックでは旋盤の回転中心とワークの回転中心を精密に一致させる心出しができます

ワークを掴むたびに心出ししなければならなので面倒ですが難しいことはありません

精密加工には欠かすことはできませんので経験を積みコツを掴みましょう

丸棒の心出し

チャックの同心円を目安にワークがほぼ中心になるように掴みます

ワークにバイトなど近づけ、チャックを手でゆっくりまわしながら隙間を確認

隙間の広いところで手前の爪を少し緩め、反対側の爪を軽く締める

これを繰り返すことで振れを減らすことができます

振れが充分に小さくなったら隙間の狭い場所を探し、その爪を軽く締めます(力任せに締めすぎないよう注意が必要です)

さらに精度よく心出しする場合はダイヤルゲージを丸棒にあて、針の振れを見ながら同じ要領で行います

引用・参照:

旋盤市場

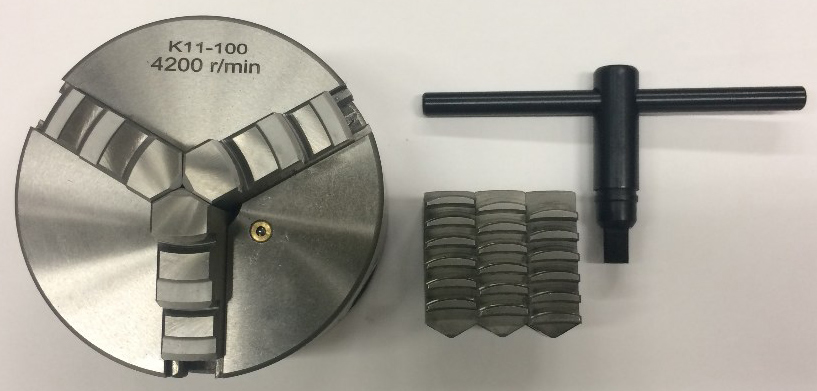

工具の種類と役割

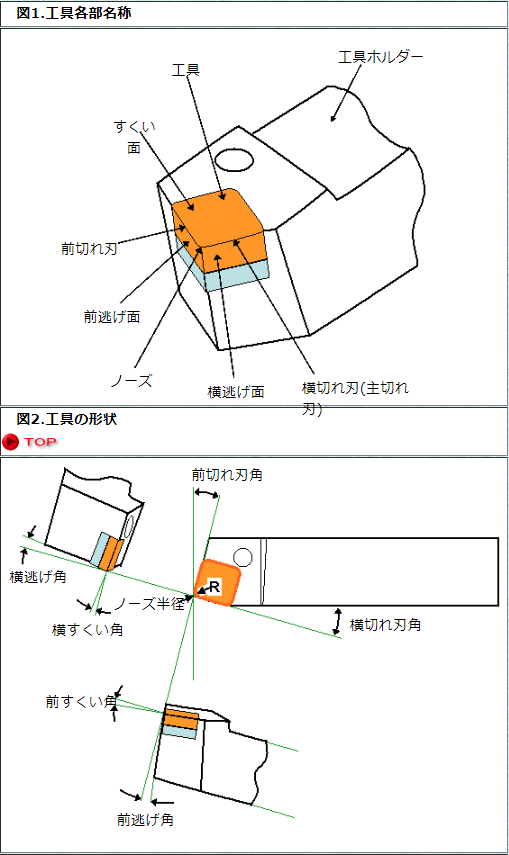

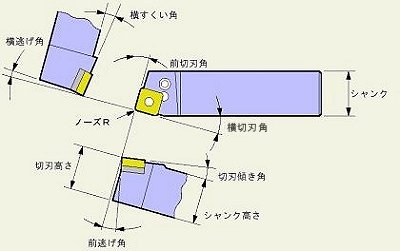

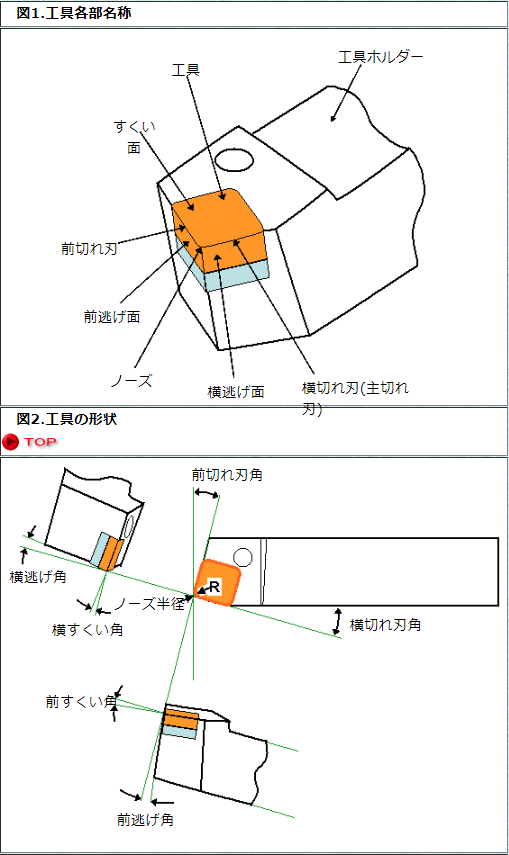

バイトの刃部

すくい角、切れ刃角、逃げ角

「すくい角」大きいほど切れ味は良くなるが、寿命が短くなる。

「逃げ角」二番と言われることもある。これがないと進むのに抵抗となる。すくい角とともに刃先角を形成する。刃先角が小さくなると刃が弱くなる。

「切れ刃角」被削材と接する角度。切削抵抗に影響する。最近は、機械や刃物の剛性が上がっているのでさほど問題にならないが、内径切削などでは影響(効果)が出て来るのではないかと思っている。(そのうち試してみます。)

V=πdn/1000

V=πdn/1000

http://www.monozukuri.org/riodb/kyuusyu/tool/fugire.htm

すくい角、切れ刃角、逃げ角は、切削工具の刃先の形状を表す重要な要素です。

すくい角:すくい角とは、切削面と刃先の接する面との間の角度を指します。すくい角は、切削力や表面粗さ、切りくずの形状に影響を与えます。一般的に、すくい角が大きくなると、表面粗さが改善される傾向がありますが、すくい角が大きすぎると、刃先にかかる負荷が増大することがあります。

銅のような比較的柔らかい材料は、切削時にチッピング(材料が削り取られる際の欠片のこと)が発生しやすく、切削面にギザギザができてしまうことがあります。このような場合、刃物のすくい角を大きくすることで、チッピングが発生せずに材料を切削できるため、より滑らかな仕上がりが得られます。

切れ刃角:切れ刃角とは、刃先の刃先部分が切削面に対して傾いている角度を指します。切れ刃角はすくい角に次いで、切削力や表面粗さ、刃先の強度に影響を与えます。一般的に、切れ刃角を大きくすると、切りくずの接触長さが長くなり、切削力が長い切れ刃に分散され工具寿命が長くなります。

逃げ角:逃げ角とは、刃先の側面が切削面から離れる角度を指します。逃げ角は、切削力や刃先の強度に影響を与えます。一般的に、逃げ角が小さい場合は、刃先が強くなりますが、食い込みが悪くなりびびりが生じやすくなります。

逃げ角は、加工材料によっても影響を受けます。例えば、脆い材料を加工する場合は逃げ角が大きいほうが安定した切削が可能ですが、柔らかい材料の場合は逃げ角が小さいほうが切削力を抑えることができます。

ノーズ半径

バイトのノーズ半径とは、旋盤においてバイト(切削工具)の先端部分が持つ半径のことを指します。ノーズ半径が大きいほど仕上げ面がよくなり、刃先も強くなります。

しかし、大きすぎると切削抵抗が増加し、びびりが生じやすくなります。

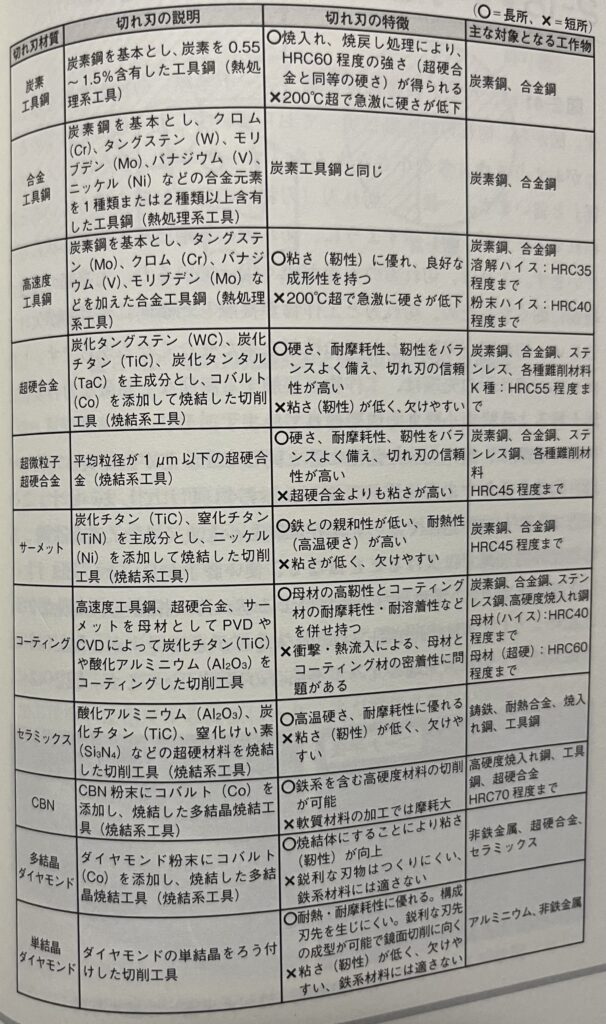

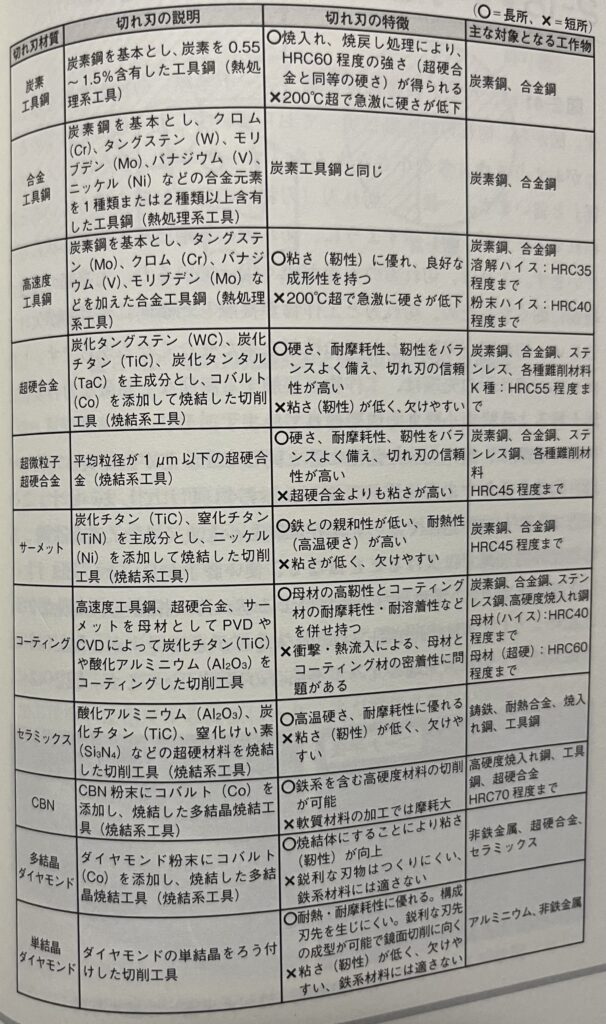

工具の材質と特徴

炭素工具鋼[SK]

炭素工具鋼は機械構造用炭素鋼に炭素を添加し、焼入れ、焼戻しを行います。

炭素工具鋼はカンナ、ノミ、包丁、カミソリなど昔から大工道具で使用されています。

現在の機械加工では、ドリル、ヤスリ、タップなどの一部の低速用切削工具として使用されています。

HRC60程度の硬さです。

炭素工具鋼は200℃を超えると、急激に硬さが低下します。

これは、焼き戻しの温度を超えるためです。

従って、炭素工具鋼は切削温度が高くなる条件では使用できません。

合金工具鋼【SKS、SKT、SKD】

合金工具鋼は炭素工具鋼にクロム、バナジウム、モリブデン、タングステンなどの合金元素を添加した工具鋼です。

切削工具や金型材料で使われています。

HRC60程度の硬さです。

合金工具鋼も炭素工具鋼と同様に熱処理系工具なので、200℃を超えると、急激に硬さが低下します。

合金工具鋼は、炭素工具鋼に比べて高い耐摩耗性、強度、硬度、靭性を持ちます。

添加元素と効果

| 添加元素 |

効果 |

| 炭素(C) |

硬度・耐摩耗性・耐熱性を向上 |

| クロム(Cr) |

耐摩耗性・耐食性を向上 |

| バナジウム(V) |

硬度・強度・耐摩耗性を向上 |

| モリブデン(Mo) |

硬度・耐熱性・耐摩耗性を向上 |

| マンガン(Mn) |

均質性・強度を向上 |

| ニッケル(Ni) |

強度・延性を向上 |

| タングステン(W) |

硬度・耐摩耗性・耐熱性を向上 |

| コバルト(Co) |

耐摩耗性・耐熱性を向上 |

高速度工具鋼

炭素工具鋼、合金工具鋼などに比べて格段の速さで切削できることから、「High speed tool steel」(ハイスピード工具鋼)と名付けられました。俗にいうハイスです。

高速度工具鋼の成分は鋼の基本構成元素(C、Si、Mn、P、S)を主成分として、剛性元素であるCr、W、Mo、V、Coを添加しています。

HRC60程度で炭素工具鋼、合金工具鋼と硬さはほとんど同じです。しかし600℃まで硬さが低下しません。特に硬さよりも粘さ(耐衝撃性)が必要とされるドリルやタップに有効です。高速度工具鋼は成分によりタングステン系とモリブデン系に分類されます。

画像:https://www.monotaro.com/note/readingseries/sessakukiso/0106/

超硬合金(HW)

超硬合金は

WC(タングステンカーバイト)の細かい粉末に、

Coまたは

Niの群末を結合剤として加え、これを高圧で固めたのち、高温で焼結したものです。超硬合金の硬さは、組成・成分で異なりますが、おおむね

HRC60~

85程度です。超硬合金は、熱に強く

1000℃でも

2割程度の硬さした低下しません。

超硬合金の種類は、大分類として、工作物から排出される切りくずの形状によって、

K、

M、

Pの

3種類に分けられます。これらの

3つの分類に対し、

01、

10、

20、

30、

40の数字でさらに細かく分類されます。

K種は炭化タングステンにコバルトを添加し、焼結したもので純粋な超硬合金です。きわめて硬く、耐摩耗性にすぐれているため鋳鉄など硬い材料の加工には非常に有効です。しかし、炭化タングステンは鉄との親和性がよいため、鉄鋼材料の切削に使用すると、鉄成分が切れ刃に溶着してしまいます。

そこで、主成分である炭化タングステンの含有量を減らし、鉄との親和性が低い炭化タルタンや炭化チタンを添加することにより、鉄との親和性を抑えたのが

P種です。

P種は鉄系材料の切削に有効です。

P種は硬い炭化タングステンの含有量が減少したため

K種よりも硬さ、粘さで劣ります。

M種は

K種と

P種の中間的存在になります。比較的鉄成分の少ないステンレス鋼やアルミニウム合金の加工に適します。

小分類はコバルトの添加量で分類されています。使用分類の数値が小さいほどコバルトの添加量が少なくなり、硬くなります。一方数値が大きいほど、コバルトの添加量が増え粘さが高くなります。

参考:絵とき旋盤加工基礎のきそ

(続

(スキルアップ編

))

サーメット(HT)

サーメットとは、炭化チタン、炭化タルタン、窒化チタンを主成分として、ニッケル、モリブデンを結合剤として焼結したものです。セラミック(

ceramic)と、メタル(

metal)の複合材料を意味し、

2つを合わせてサーメット(

cermet)と名付けられました。

サーメットは炭化チタンを主成分としているので、鉄との親和性が低く、超硬合金と比べ鉄系金属の切削に適しています。一方でチタンはアルミとの親和性が高いことからアルミ合金の切削には適していません。また靭性が低いので、断続切削には適しません。

コーティング工具

コーティング工具は、高速度工具鋼、超硬合金、サーメットなどの母材に表面を薄膜で覆った切削工具です。コーティング材料は、それぞれ異なる特性を持っており、切削工具の材質や切削条件によって最適なものが選ばれます。TiN、TiCN、TiAlNは、一般的に高速鋼や超硬合金に使用され、CrNはステンレス鋼に使用されます。一方、DLCやCVDダイヤモンドは、より高度な加工や極めて硬い材料の加工に使用されることが多く、高い性能を発揮します。

| 膜の種類 |

凝着方法 |

外観色 |

標準膜厚 |

硬さ |

摩擦係数 |

耐熱温度 |

| TiN(チタンニトリド) |

PVD(物理蒸着法) |

金色 |

1〜5μm |

2000〜2500HV |

0.4〜0.6 |

600℃ |

| TiCN(チタンカーボニトリド) |

PVD |

青灰色 |

1〜5μm |

2500〜3500HV |

0.2〜0.4 |

800℃ |

| TiAlN(チタンアルミニウムニトリド) |

PVD |

紫赤色 |

2〜6μm |

3000〜4000HV |

0.3〜0.6 |

900℃ |

| CrN(クロムニトリド) |

PVD/CVD(化学気相蒸着法) |

銀色 |

1〜5μm |

2000〜2500HV |

0.2〜0.4 |

700℃ |

| DLC(ダイヤモンドライクカーボン) |

PVD |

黒色 |

1〜3μm |

1000〜3000HV |

0.1〜0.2 |

400℃ |

| CVDダイヤモンド |

CVD |

無色透明 |

5〜10μm |

8000〜10000HV |

0.1〜0.2 |

1000℃ |

※ PVD:Physical Vapor Deposition、CVD:Chemical Vapor Deposition

その他の工具材料

セラミックスは、硬さ、耐熱性、化学的安定性(工作物と反応しない)、耐摩耗性、耐欠損性、耐熱衝撃性など機械的特性に優れています。超硬合金と比べて、さらに高い硬度を持ちますが、靭性が劣るため、重切削には向かず、高速軽切削に適しています。

CBNはダイヤモンドに次ぐ硬さと熱伝導率を有し、1000℃以上の高温でも科学的に安定します。鉄との反応性も低くく、非常に硬いので、焼き入れ鋼も加工できます。CBNは粉末の含有率、結合剤の種類によって機械的・熱的特性に違いがあるため、使用には注意が必要です。

ダイヤモンドは硬さと熱伝導率が最も高い材料です。ダイヤモンドは鉄鋼材料を切削すると、ダイヤモンドの主成分である炭素が鉄中へ拡散摩耗してしまうので使用には適しません。温度依存性が高く600℃付近から黒鉛化が始まり、硬さが失われ軟化します。主として、アルミニウム合金、銅合金、CFRPなどの非鉄金属材料やプラスチック、セラミックス成形体などの非金属材料の切削に使用されます。

各種切れ刃材質の説明と特徴

引用:絵とき旋盤加工基礎のきそ (続(スキルアップ編))

色々な材料と加工

一般構造圧延鋼材(SS材)

一般構造圧延鋼材は、建築、橋梁、自動車、鉄道車両、家電製品などの様々な産業分野で使用される広く利用される材料です。一般的に、構造物や機械部品などの製造に使用されます。

材料特性としては、高強度、耐摩耗性、耐腐食性、加工性に優れています。また、機械的特性が安定しており、高い靭性を持ちます。

機械構造用炭素鋼(S-C材)

切れ刃形状は、硬さが30HRC以下であればポジティブレーキの刃形が適する。45~55HRCまで高硬度に焼き入れされたものにはネガティブレーキの刃形、35~45HRCの中硬度のものにはすくい角±0°の刃形が適する。一般的な粗切削ではP種、微小切削や低送り切削等ではK種が適するなど、幅広い視点から切削工具の選択が必要となる。

水溶性切削油剤の場合は、切削熱で高温に加熱された切れ刃が強制冷却されるため、切れ刃に熱疲労クラックが発生する。切削トラブルとしてバリの嚙み込みの他に、低送り切削や低切込み切削による加工硬化層だけを切削するようになることもある。

機械構造用炭素鋼は、機械部品、工具、歯車、軸、軸受、ばね、ボルトなど、広い範囲の機械部品に使用される一般的な材料です。

材料特性としては、耐久性、疲労強度、加工性、溶接性、鍛造性に優れています。また、比較的低価格で入手しやすいことが特徴です。

炭素鋼は、炭素の含有量によって、低炭素鋼(0.05%以下)、中炭素鋼(0.05〜0.3%)、高炭素鋼(0.3〜1.7%)に分類されます。一般的に、機械構造用炭素鋼には中炭素鋼が使用され、材料の強度と加工性のバランスが良いことが特徴です。

また、炭素鋼は熱処理によって性質を変化させることができます。例えば、焼入れ処理によって硬度を高めることができます。熱処理によって材料特性を制御することで、材料の性能を最大限に引き出すことができます。

鋳鉄

鋳鉄は、炭素量が2%以上である鉄合金であり、その独特な組織や特性から、広い範囲で利用されています。

主な鋳鉄の用途としては以下のようなものがあります。

- 機械部品:鋳鉄の高い耐摩耗性や耐熱性を活かして、エンジンブロック、シリンダーヘッド、クランクシャフト、ギアなどの機械部品に使用されます。

- パイプやバルブ:耐食性に優れることから、配管やバルブに使用されます。

- 鉄道用品:高い強度を持つため、鉄道用部品に使用されます。レール、車輪、ブレーキドラム、鉄道クロスなどが該当します。

- 建築材料:鋳鉄は強度が高く、耐震性にも優れているため、建築材料としても利用されます。窓枠、柱、手すり、鉄骨などが挙げられます。

鋳鉄の特性としては、以下のようなものがあります。

- 耐摩耗性:摩擦や磨耗に強く、機械部品に使用する場合に優れた耐久性を発揮します。

- 耐熱性:高温に対しても変形せず、熱に強い特性があります。

- 耐食性:鋳鉄に含まれるシリコンが酸化物と反応して、腐食に強い特性があります。

- 加工性:鋳鉄は柔らかく加工しやすいため、機械加工や切削加工に適しています。

ステンレス

ステンレス鋼は加工硬化の生じやすい材料特性を持つ。加工硬化層は素材硬さの2.0~3.0倍に達することもあり得る。加工点で周波数の高い振動や、切込み境界部にノッチ摩耗が発生する。

適正工具にはM種の超硬合金等である。切れ刃形状はすくい角が正で大きい方がよい。切れ刃のプリホーニングは可能な限り少ないほうがよい。切れ刃のプリホーニングが大きすぎると溶着や加工硬化の面で不利である。

ステンレスは、錆や腐食に強い特性を持つ合金鋼の総称であり、以下のような用途と材料特性を持つ。

【用途】

製鉄、化学、石油、医療機器、自動車、建築、食品加工、航空宇宙などの産業分野で多く利用されている。

切削加工が容易であるため、機械部品や工具などにも利用されている。

食器やキッチン用品、ジュエリーなどの日用品としても広く利用されている。

【材料特性】

錆や腐食に強く、耐食性に優れている。

高温に強く、耐熱性に優れている。

高い強度を持ち、機械的特性に優れている。

一般的に軽量であり、加工が容易である。

磁性がないまたは弱いものが多く、電磁波の影響を受けにくい。

一定程度の耐磨耗性があり、表面処理によって美観性を向上できる。

| 材料記号 |

成分 |

特徴 |

| SUS301 |

Cr: 16-18%, Ni: 6-8%, C: 0.15%以下 |

強度・靭性・加工性に優れる |

| SUS304 |

Cr: 18-20%, Ni: 8-10%, C: 0.08%以下 |

耐食性に優れる |

| SUS316 |

Cr: 16-18%, Ni: 10-14%, Mo: 2-3%, C: 0.08%以下 |

腐食性に優れ、高温下でも耐食性がある |

| SUS430 |

Cr: 16-18%, C: 0.12%以下 |

強度が高く、焼き付きやすい |

| SUS420J2 |

Cr: 12-14%, C: 0.26-0.40% |

切削加工性に優れる |

| SUS440C |

Cr: 16-18%, Mo: 0.75%, C: 0.95-1.20% |

高硬度・耐摩耗性に優れる |

ステンレスにはさまざまな種類があり、用途によって適した種類が異なります。

マルテンサイト系ステンレスは、炭素量が0.1%未満の低炭素ステンレス鋼で、加熱後急冷することにより得られるマルテンサイト組織を持っています。マルテンサイトは硬く脆いため、加工性は悪いですが、磁性があり、強度と耐食性が高いため、刃物やボルトなどの高強度部品に用いられます。

フェライト系ステンレスは、クロム含有量が12%未満のステンレス鋼で、フェライト組織を持っています。フェライトは加工性がよく、磁性がありますが、強度と耐食性は低く、一般的には低負荷部品や低磁力部品に用いられます。

オーステナイト系ステンレスは、クロム含有量が12%以上、ニッケル含有量が8%以上のステンレス鋼で、オーステナイト組織を持っています。オーステナイトは加工性がよく、強度と耐食性が高いため、一般的なステンレス鋼として幅広く用いられます。また、オーステナイトは非磁性であるため、磁気的特性を要求される部品にも使用されます。

銅と黄銅

【銅】

用途:

電気伝導率が高く、電線や電気機器などの電気部品の材料として使用される。

耐食性に優れるため、管やタンク、ボイラーなどの配管材料として使用される。

熱伝導率が高く、冷却装置の材料として使用される。

彫刻、装飾品などの美術工芸品の材料として使用される。

材料特性:

軟らかく加工しやすい。

耐食性が高く、錆びにくい。

電気伝導率、熱伝導率が高い。

【黄銅】

用途:

金属加工用の工具の材料として使用される。

スプリング、ネジ、螺旋バネなどの材料として使用される。

管やバルブなどの配管材料として使用される。

時計や装飾品などの美術工芸品の材料として使用される。

材料特性:

銅と亜鉛を主成分とし、機械的特性が良好。

錆びにくく、耐食性がある。

比重が小さいため、軽量化が可能。

高温で脆化しやすく、加工時の温度管理が必要。

アルミニウムとアルミニウム合金

【アルミニウムの用途と材料特性】

用途:航空機、自動車、建築材料、家電製品、容器・包装材料、機械部品、電子部品など幅広い分野に使用される。

材料特性:軽量、耐食性に優れるが、比較的低い強度が特徴。加工性に優れ、簡単に切削、曲げ、押し出し、鋳造などの加工が可能。

【アルミニウム合金の用途と材料特性】

用途:航空機、自動車、建築材料、家電製品、スポーツ用品、機械部品、電子部品などに使用される。

材料特性:アルミニウムと他の金属を合金化することで、強度、耐食性、耐熱性、加工性などを改善した材料。種類によって異なるが、一般的にアルミニウムよりも強度が高く、加工性も良好である。ただし、比較的高価であることが欠点として挙げられる。

| 合金系統 |

材料記号 |

材料特性 |

主な用途 |

| 純アルミニウム系 |

A1 |

純アルミニウムは、軽量で強度が低く、加工性が良い特徴があります。耐食性も高く、表面処理により耐久性を向上させることができます。また、電気・熱伝導性が非常に高く、電子部品や熱交換器などの分野で広く使用されています。ただし、純度が高いほど加工が難しくなり、価格も高くなる傾向があります。 |

電線、圧延板、薄板、箔 |

| Al-Cu系 |

A2 |

比較的高い強度と硬度がある。

良好な耐食性を持ち、腐食に強い。

良好な可鍛性と可加工性を持ち、熱間鍛造ができる。

無機酸に対しては比較的耐性があるが、有機酸やアルカリに弱い。

熱処理によって強度を高めることができる。

溶接性があり、酸素アセチレン溶接、TIG溶接、MIG溶接などで加工が可能。 |

航空機部品、高圧容器、自動車部品 |

| Al-Mg系 |

A5 |

強度が高く、軽量である。

耐食性が高い。

熱伝導性が良好で、熱膨張率が低いため、熱交換器や圧縮機などの部品に適している。

比較的低い加工性を持ち、切削や成形にあたっては注意が必要である。

代表的な合金には、A5052、A5083、A5754などがある。 |

航空機部品、自動車部品、建築材料 |

| Al-Si系 |

A4 |

軽量で強度があり、熱伝導性が高い

結晶粒が細かく、熱処理によって強度が上がる

銅やマグネシウムを含まないため、腐食に強い

優れた流動性と耐摩耗性があり、鋳造に適している

熱膨張率が小さいため、精密な部品に適している |

エンジン部品、自動車部品、建築材料 |

| Al-Zn系 |

A7 |

強度が高く、加工性も良好であることが挙げられます。一方、耐食性はあまり良くないため、耐食性が求められる場合には別の材料が選択されることがあります。代表的な合金としては、7075合金や2024合金があります。 |

自動車部品、船舶部品、建築材料 |

| Al-Li系 |

A8 |

比強度が高く、高い剛性を持つことが挙げられます。また、高い耐食性や高温強度を持つことも特徴です。代表的な合金としては、8090合金や2090合金があります。ただし、加工性や溶接性には課題があるため、使用に際しては注意が必要です。 |

航空機部品、宇宙船部品、自動車部品 |

高硬度鋼

非常に高い硬度、強度、耐磨耗性、耐腐食性などの特性を持つ鋼材です。主な用途としては、以下のようなものがあります。

工具:切削工具やプレス型など、高い硬度や寸法安定性が要求される工具に使用されます。

自動車部品:エンジンバルブ、クランクシャフト、カムシャフトなど、高い強度や耐摩耗性が要求される部品に使用されます。

ローラーベアリング:耐磨耗性が要求されるローラーベアリングの外輪、内輪などに使用されます。

刃物:包丁やカミソリなど、切れ味が重要な刃物に使用されます。

高硬度鋼は、主に炭素鋼に添加物を加えることで作られます。この添加物には、タングステン、クロム、バナジウム、モリブデンなどが含まれます。高硬度鋼は、高い炭素含有量や添加物の影響によって、以下のような特性を持ちます。

非常に高い硬度:ロックウェル硬さCで60以上となることがあります。

高い耐摩耗性:非常に長い寿命を持ちます。

高い強度:引張強さや耐食性に優れます。

良好な熱処理性:焼入れや焼戻しが可能で、硬度や強度を調整できます。

腐食に対する耐性:一部の高硬度鋼は、耐食性にも優れます。

耐熱合金

高温環境下での使用が求められる箇所に使用される合金であり、以下のような用途と材料特性があります。

用途:

ガスタービンエンジンのタービンブレード

石油化学プラントの熱交換器、反応器、軽油のクラッキング管など

原子力発電所の制御棒、炉心部材、熱交換器、配管など

材料特性:

高温での強度が要求される

耐酸化性に優れる

耐食性に優れる

耐疲労性に優れる

低膨張率である

主な耐熱合金としては、ニッケルベース合金やコバルトベース合金、チタンベース合金などがあります。それぞれの合金によって特性が異なるため、使用目的に合わせて適切な合金を選択する必要があります。

マグネシウム

比重が小さく軽量かつ強度が高いため、以下のような用途に使用されています。

航空機や自動車などの軽量化部品

電子機器の筐体やノートパソコンのケースなどの電磁波シールド部品

電池の陽極材料

熱交換器や冷却装置などの熱伝導性の高い材料

スパークプラグ、マグネシウムリボンなどの消耗品

マグネシウムの材料特性は以下の通りです。

比重が小さく、軽量かつ強度が高い。

耐食性が高いが、高温や湿気の影響を受けやすいため、表面処理が必要とされる。

加工性が良く、鍛造、押出、加工などが容易に行える。

熱伝導性が高く、熱膨張率が小さい。

燃焼時に酸素と反応して発火しやすく、燃焼温度が非常に高くなるため、取り扱いには注意が必要とされる。

加工について

バックラッシ

バックラッシは、機械装置において、動作方向が変わった時に生じる、歯車などのギア機構やネジなどの可動部品の隙間やゆるみのことを指します。具体的には、可動部品が動作方向に進むときには隙間がなく動きがスムーズだが、逆方向に動くときには隙間が生じるため、可動部品が一度動いた方向と反対の方向に動くときには、隙間が埋まるまで遊びが発生して動作が遅れたり、正確な位置に戻らなかったりする現象です。

例えば、自動車のトランスミッションのように、動力を伝達する機構では、バックラッシは不可避の現象です。

糸面取り

工作物の角部を削り、面を作ることを面取りと呼びます。図面ではCで表します。

図面に面取り指示がない場合にも、糸面取りと呼ばれるC0.2~0.3程度の面取りを行います。

切削現象と基本理論

切削加工は、工作物を加工するために切削工具を使用する加工方法です。切削加工を行うには、以下の3つの条件が必要です。

切削速度(Cutting speed):切削工具が工作物に対して移動する速度です。切削速度が高いほど、加工時間は短縮されますが、切削工具の摩耗が激しくなります。切削速度は、切削材料の種類や切削工具の材質、工作物の形状や材質によって異なります。

送り速度(Feed rate):切削工具が工作物に対して進行する速度です。送り速度が高いほど、一定時間で切り込み量が増加するため、加工時間が短縮されます。ただし、切削工具や工作物に過度な負荷をかけることになります。

切削深さ(Depth of cut):切削工具が工作物に対してどの程度深く入るかを決定する量です。切削深さが深いほど、加工時間は短縮されますが、切削工具に負荷がかかり、切削時の振動や切りくずの排出が困難になる場合があります。切削深さは、工作物の材質や形状、切削工具の材質や形状によって異なります。

一般的な荒加工と仕上げ加工の加工条件は以下の通りです。

荒加工の加工条件:

切削速度:低速(一般的に80~150 m/min)

送り速度:高速(一般的に0.3~0.6 mm/rev)

切削深さ:深め(一般的に0.5~1.5 mm)

荒加工は、材料を大量に削り取り、材料を早く除去するために高速の送り速度が必要です。切削速度は低速にします。また、切削深さを深めに設定することで、加工時間を短縮することができます。

仕上げ加工の加工条件:

切削速度:高速(一般的に150~250 m/min)

送り速度:低速(一般的に0.05~0.2 mm/rev)

切削深さ:浅め(一般的に0.05~0.5 mm)

仕上げ加工は、表面の仕上げや寸法精度を高めるために行われる加工です。送り速度を低速に設定することで、材料を削り取りながら表面粗さを抑えることができます。切削速度は高速にします。また、切削深さを浅めに設定することで、表面の仕上げや寸法精度を高めることができます。

切削速度

切削速度から回転数を求める

切削速度から回転数を求める公式は以下の通りです。

回転数 (rpm) = (切削速度 (m/min) × 1000) ÷ (π × 刃先直径 (mm))

この公式は、切削速度から回転数を求めるためのものです。

切削速度は、刃先が加工材料に接触して削り取る速度を表しており、単位はm/min(メートル毎分)です。一方、回転数は、刃先が1分間に何回回転するかを表しており、単位はrpm(回転数/分)です。刃先直径は、加工工具の刃先の直径を表し、単位はmm(ミリメートル)です。

工作物の理論粗さ

仕上げ面粗さの公式:Ry = (F^2) / (8R)

この公式は、仕上げ面の粗さを表すRy値を計算するための公式です。

Ry値は、仕上げ面の高低差を表す値であり、単位はmm(ミリメートル)で表されます。Fはバイトの送り量(mm/rev)、Rはノーズ半径(mm)で、8は定数です。

式からわかるように、工作物の理論仕上げ面粗さはバイトの送り量(mm/rev)とノーズ半径(mm)のみに影響されることになります。

工作物の面粗さを小さくするためには、バイトの送り量を小さくし、ノーズ半径を大きくすることが必要です。

切りくずの種類

流れ形

切削条件のバランスや刃物の状態が良く、切削の抵抗や変動が少なく安定した状態で削られている形状です。加工精度も良いとされています。

せん断形

切削に少し変動が起きている状態で削られている形状で、加工精度は流れ形よりも落ちます。切削条件や刃物にやや難があったり、ややもろい材質の時にも生成されます。

き裂形

材質が非常にもろい場合に、切りくずが流れ形のように繋がらず出来る形状です。削り切る前に亀裂が起きてしまっているので加工精度は良くありません。

むしれ形

切りくずがうまく排出されておらず、切削に干渉が起きている状態で削られている形状です。切削面に裂けが生じており、加工精度が良くありません。延性材料(粘り気のある材質)でも生成されやすいです。

せん断角

旋盤加工における切りくずの形状は、材料の物性と切削条件によって大きく左右されます。その中でも、切りくずの形状に最も影響を与える要因のひとつが、せん断角と呼ばれる角度です。

せん断角は、切削面と切りくず面の間の角度で、切りくずの形状を表す重要な指標となります。

一般的に、切削速度を上げるとせん断角が増加し、材料の硬度が高くなるとせん断角が減少します。また、刃先角や刃先半径を大きくすると、せん断角が小さくなります。

センタ穴ドリル

センタリングドリル・センタードリル・スポットドリルとは、穴あけ加工をする前の、位置決めをするためのドリルです。センターモミツケを施すことにより、ドリルのチゼルによる振れや位置精度が向上します。モミツケに使う場合はドリルのチゼルよりやや大きめにとどめておくのがよく、深すぎると下穴の角とドリル先端の刃が当たりチッピングが発生する可能性があります。その他に旋削加工時の回転センターで保持するためのセンター穴などにも使用します。保持するためのセンター穴は、センタードリルの先端形状がA、R、B、Cなど多種の規格がありますので注意が必要です。

<他の記事>

画像:丸物・旋盤加工.COM

画像:丸物・旋盤加工.COM

画像:E&M JOBS

画像:E&M JOBS

引用・参照:旋盤市場

引用・参照:旋盤市場

三爪との違い

・把握力が強い

大きなワークや重量物の加工が可能

・四つの爪を独立して動かすことができる

爪の向きを入れ替えることで内爪、外爪と使い分ける

丸棒以外にも角材や長方形、複雑な形状でも掴める

・心をずらし任意の位置に固定できるので偏心加工ができます

爪やチャック本体まで傷つけてしまう可能性があるので注意が必要です

四爪チャックでは旋盤の回転中心とワークの回転中心を精密に一致させる心出しができます

ワークを掴むたびに心出ししなければならなので面倒ですが難しいことはありません

精密加工には欠かすことはできませんので経験を積みコツを掴みましょう

丸棒の心出し

チャックの同心円を目安にワークがほぼ中心になるように掴みます

ワークにバイトなど近づけ、チャックを手でゆっくりまわしながら隙間を確認

隙間の広いところで手前の爪を少し緩め、反対側の爪を軽く締める

これを繰り返すことで振れを減らすことができます

振れが充分に小さくなったら隙間の狭い場所を探し、その爪を軽く締めます(力任せに締めすぎないよう注意が必要です)

さらに精度よく心出しする場合はダイヤルゲージを丸棒にあて、針の振れを見ながら同じ要領で行います

引用・参照:旋盤市場

三爪との違い

・把握力が強い

大きなワークや重量物の加工が可能

・四つの爪を独立して動かすことができる

爪の向きを入れ替えることで内爪、外爪と使い分ける

丸棒以外にも角材や長方形、複雑な形状でも掴める

・心をずらし任意の位置に固定できるので偏心加工ができます

爪やチャック本体まで傷つけてしまう可能性があるので注意が必要です

四爪チャックでは旋盤の回転中心とワークの回転中心を精密に一致させる心出しができます

ワークを掴むたびに心出ししなければならなので面倒ですが難しいことはありません

精密加工には欠かすことはできませんので経験を積みコツを掴みましょう

丸棒の心出し

チャックの同心円を目安にワークがほぼ中心になるように掴みます

ワークにバイトなど近づけ、チャックを手でゆっくりまわしながら隙間を確認

隙間の広いところで手前の爪を少し緩め、反対側の爪を軽く締める

これを繰り返すことで振れを減らすことができます

振れが充分に小さくなったら隙間の狭い場所を探し、その爪を軽く締めます(力任せに締めすぎないよう注意が必要です)

さらに精度よく心出しする場合はダイヤルゲージを丸棒にあて、針の振れを見ながら同じ要領で行います

引用・参照:旋盤市場

V=πdn/1000

V=πdn/1000

http://www.monozukuri.org/riodb/kyuusyu/tool/fugire.htm

すくい角、切れ刃角、逃げ角は、切削工具の刃先の形状を表す重要な要素です。

すくい角:すくい角とは、切削面と刃先の接する面との間の角度を指します。すくい角は、切削力や表面粗さ、切りくずの形状に影響を与えます。一般的に、すくい角が大きくなると、表面粗さが改善される傾向がありますが、すくい角が大きすぎると、刃先にかかる負荷が増大することがあります。

銅のような比較的柔らかい材料は、切削時にチッピング(材料が削り取られる際の欠片のこと)が発生しやすく、切削面にギザギザができてしまうことがあります。このような場合、刃物のすくい角を大きくすることで、チッピングが発生せずに材料を切削できるため、より滑らかな仕上がりが得られます。

切れ刃角:切れ刃角とは、刃先の刃先部分が切削面に対して傾いている角度を指します。切れ刃角はすくい角に次いで、切削力や表面粗さ、刃先の強度に影響を与えます。一般的に、切れ刃角を大きくすると、切りくずの接触長さが長くなり、切削力が長い切れ刃に分散され工具寿命が長くなります。

逃げ角:逃げ角とは、刃先の側面が切削面から離れる角度を指します。逃げ角は、切削力や刃先の強度に影響を与えます。一般的に、逃げ角が小さい場合は、刃先が強くなりますが、食い込みが悪くなりびびりが生じやすくなります。

逃げ角は、加工材料によっても影響を受けます。例えば、脆い材料を加工する場合は逃げ角が大きいほうが安定した切削が可能ですが、柔らかい材料の場合は逃げ角が小さいほうが切削力を抑えることができます。

http://www.monozukuri.org/riodb/kyuusyu/tool/fugire.htm

すくい角、切れ刃角、逃げ角は、切削工具の刃先の形状を表す重要な要素です。

すくい角:すくい角とは、切削面と刃先の接する面との間の角度を指します。すくい角は、切削力や表面粗さ、切りくずの形状に影響を与えます。一般的に、すくい角が大きくなると、表面粗さが改善される傾向がありますが、すくい角が大きすぎると、刃先にかかる負荷が増大することがあります。

銅のような比較的柔らかい材料は、切削時にチッピング(材料が削り取られる際の欠片のこと)が発生しやすく、切削面にギザギザができてしまうことがあります。このような場合、刃物のすくい角を大きくすることで、チッピングが発生せずに材料を切削できるため、より滑らかな仕上がりが得られます。

切れ刃角:切れ刃角とは、刃先の刃先部分が切削面に対して傾いている角度を指します。切れ刃角はすくい角に次いで、切削力や表面粗さ、刃先の強度に影響を与えます。一般的に、切れ刃角を大きくすると、切りくずの接触長さが長くなり、切削力が長い切れ刃に分散され工具寿命が長くなります。

逃げ角:逃げ角とは、刃先の側面が切削面から離れる角度を指します。逃げ角は、切削力や刃先の強度に影響を与えます。一般的に、逃げ角が小さい場合は、刃先が強くなりますが、食い込みが悪くなりびびりが生じやすくなります。

逃げ角は、加工材料によっても影響を受けます。例えば、脆い材料を加工する場合は逃げ角が大きいほうが安定した切削が可能ですが、柔らかい材料の場合は逃げ角が小さいほうが切削力を抑えることができます。

画像:https://www.monotaro.com/note/readingseries/sessakukiso/0106/

画像:https://www.monotaro.com/note/readingseries/sessakukiso/0106/

引用:絵とき旋盤加工基礎のきそ (続(スキルアップ編))

引用:絵とき旋盤加工基礎のきそ (続(スキルアップ編))