全体像(結論)

機械加工×AIは、次の 5レイヤーで考えると失敗しにくいです。- 見る(検査・認識)

- 知る(状態推定・予兆)

- 考える(条件最適化・段取り)

- 教える(技能継承・支援)

- つなぐ(遠隔・横断管理)

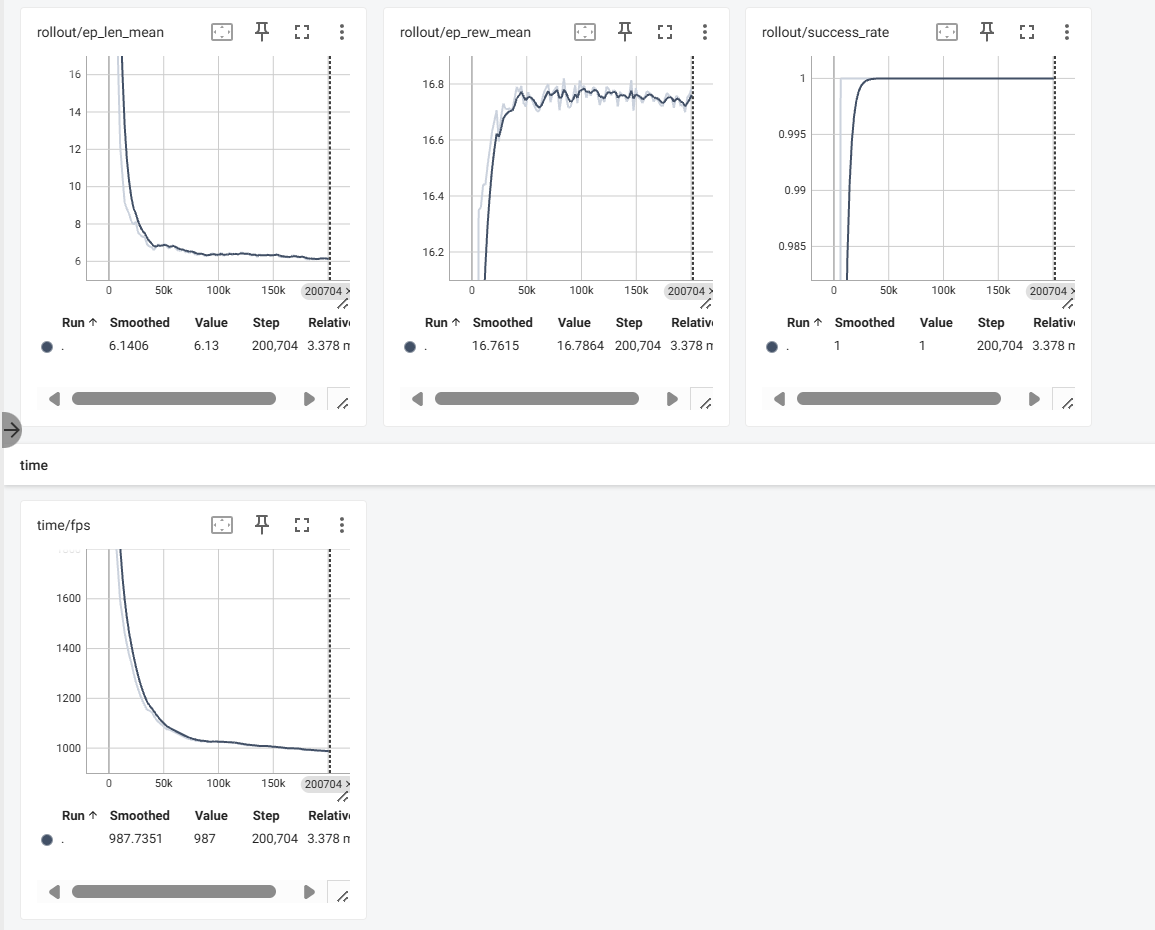

① 見る:外観検査・工具監視(最も導入しやすい)

できること

- 加工後ワークの キズ・打痕・欠け検出

- ドリル折損・摩耗の自動検知

- チャックミス・ワーク有無確認

使う技術

- 2Dカメラ + CNN(画像分類)

- 異常検知(正常画像だけ学習)

現場メリット

- 熟練者の「目」を再現

- NG流出・再加工を激減

- 最小構成:カメラ1台+PC

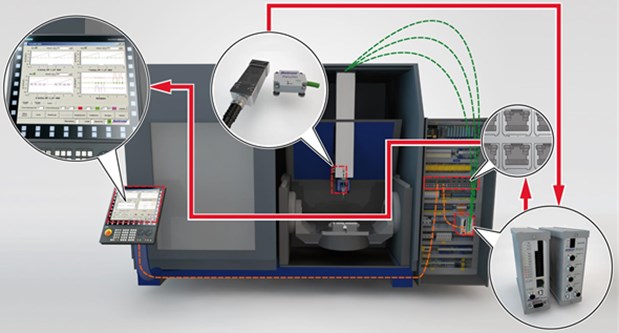

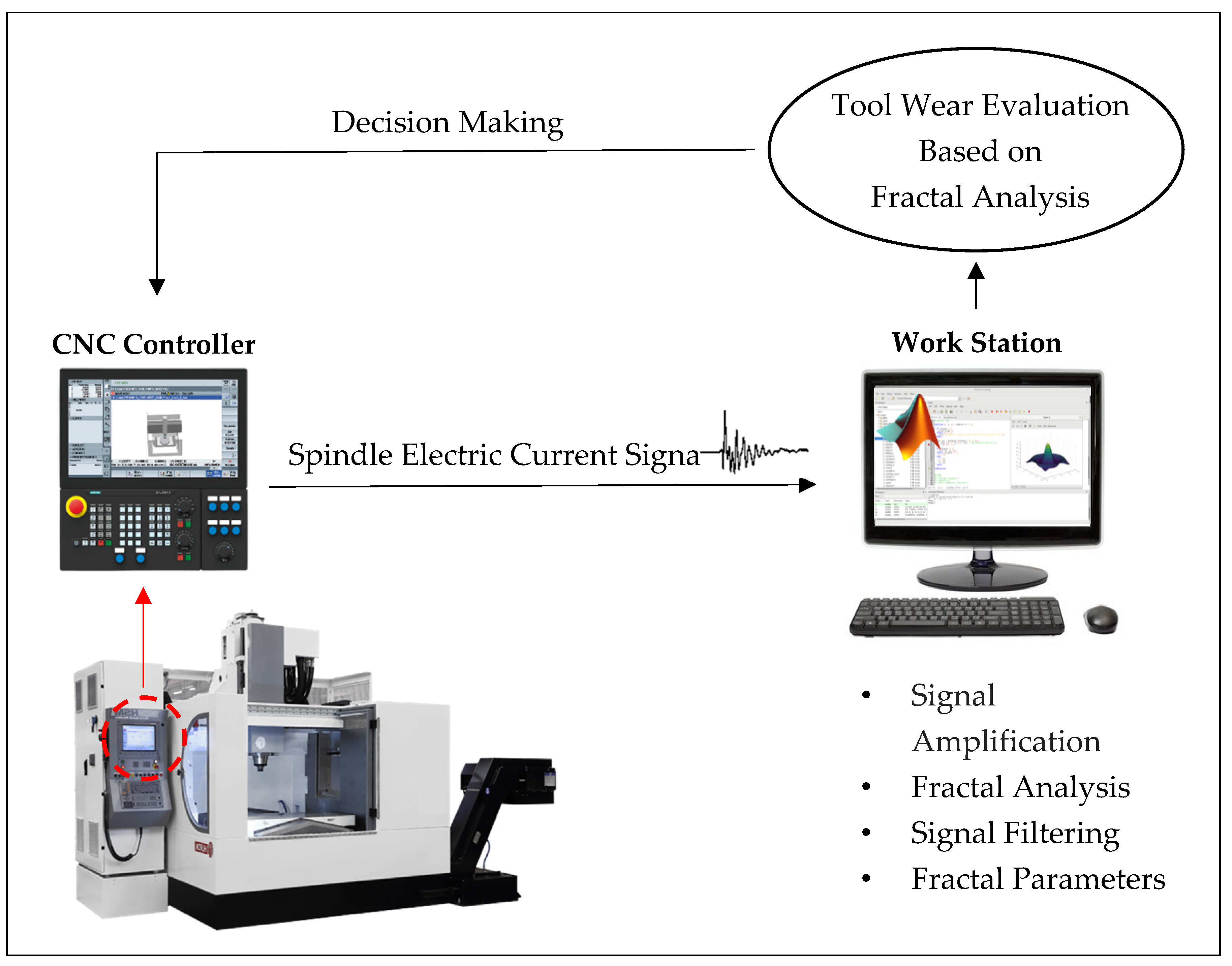

② 知る:加工状態の予兆検知(壊れる前に止める)

使うデータ

- 主軸電流

- 振動(IMU)

- 音(マイク)

- 加工時間・送り履歴

AIの役割

- 「いつもと違う」状態を検出

- 工具寿命・ビビり発生の兆候検知

現場メリット

- 突発停止を防ぐ

- 工具交換の“勘”を数値化

- 夜間無人運転の安全性UP

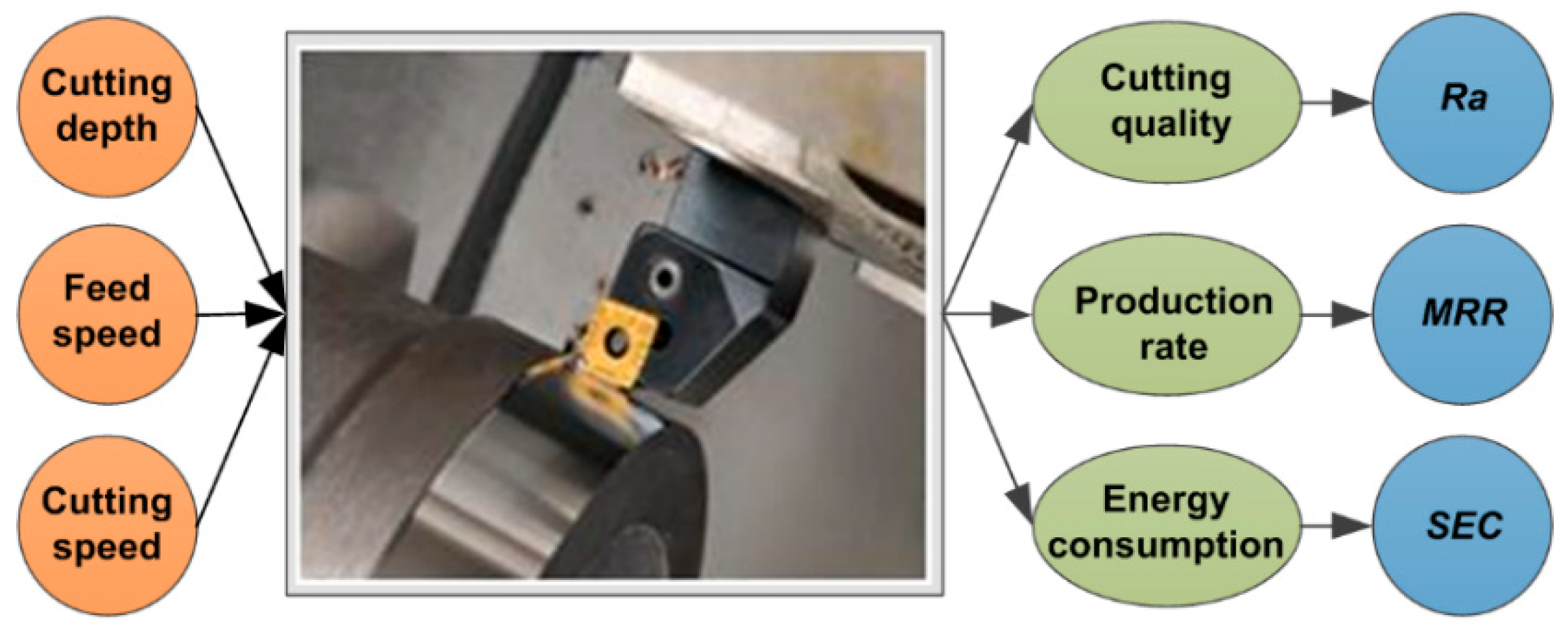

③ 考える:加工条件・段取りの最適化

できること

- 切削条件(回転数・送り)の自動提案

- 工程順の最適化

- 過去トラブルからの回避提案

実装イメージ

- 過去NC+結果(良否)を学習

- 「この材料×工具ならこの条件」

現実的な導入方法

- 自動制御しない

- 「候補を出すだけ(人が決定)」

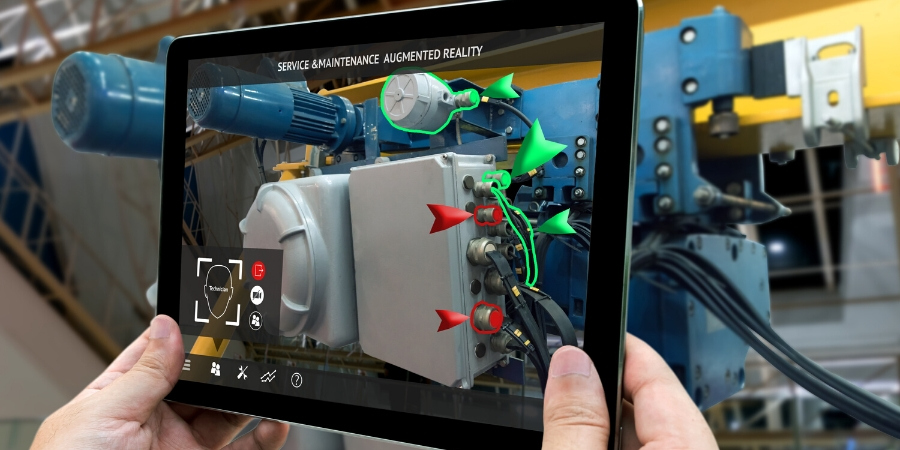

④ 教える:技能継承・作業支援(人が主役)

できること

- 作業手順をAIが対話形式で説明

- 「この異音は何?」→過去事例提示

- 若手向けの加工条件ナビ

技術構成

- LLM(ChatGPT系)+現場データ

- 社内Q&A・作業標準をRAG化

現場メリット

- 教える人の負担激減

- 属人化の解消

- 夜勤・新人でも安心

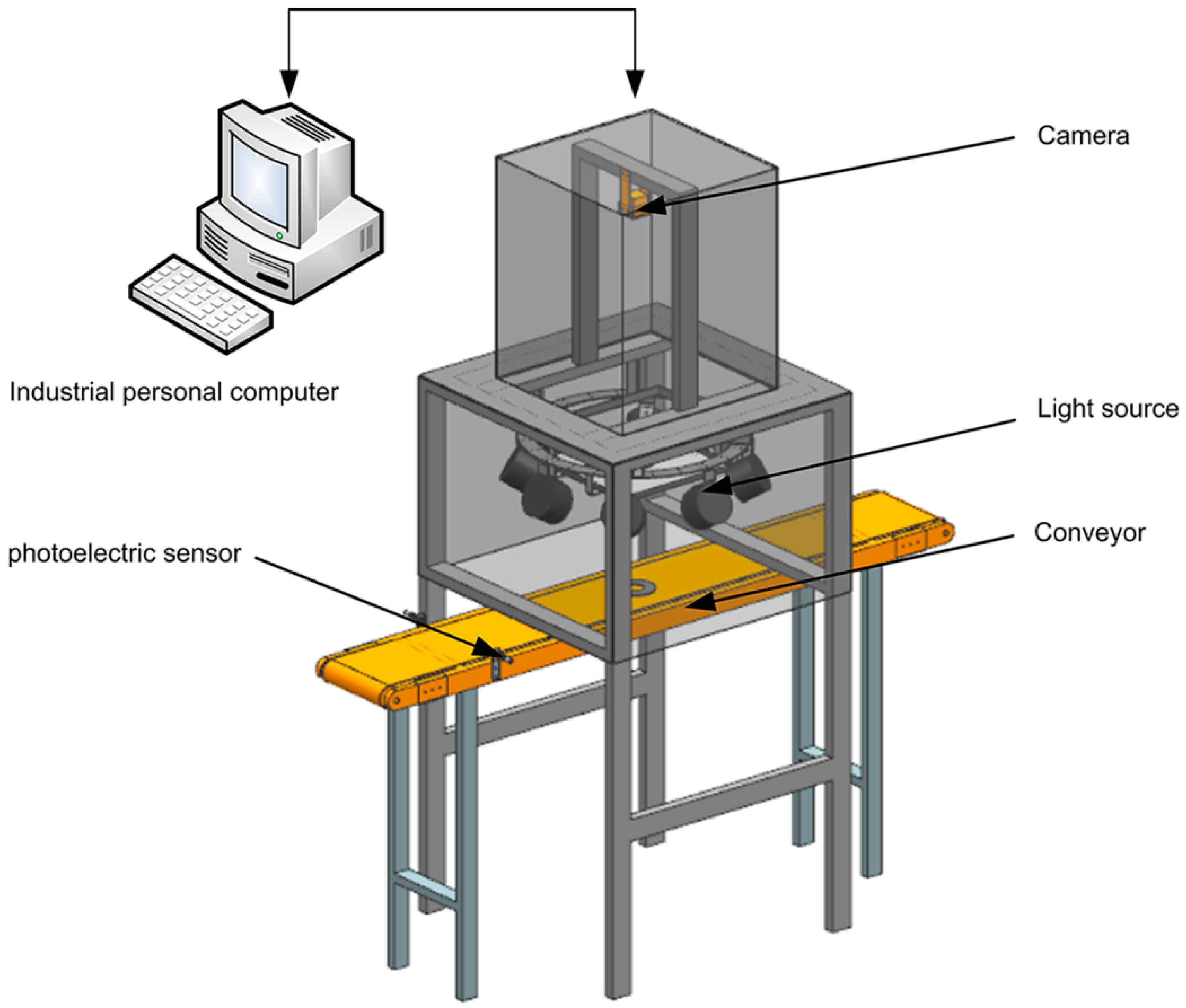

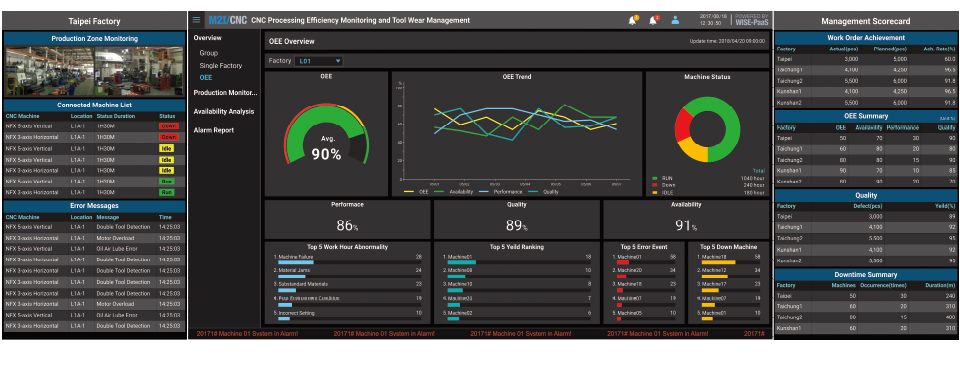

⑤ つなぐ:遠隔監視・複数機管理

できること

- 複数NCの状態を一画面表示

- 異常時だけ通知

- 工場横断で稼働率分析

ポイント

- クラウドに上げすぎない

- エッジAI(工場内PC)で処理

段階別・おすすめ導入ロードマップ

フェーズ1(即できる)

- 画像検査

- ログ可視化

- AIチャット(作業支援)

フェーズ2(効果が出る)

- 異常検知

- 工具寿命予測

- 条件提案

フェーズ3(先進)

- 無人運転補助

- 自律段取り

- デジタルツイン連携

失敗しないための重要原則(超重要)

❌ NG- いきなり全自動

- AIが勝手に条件変更

- データを集めてから考える

- 「人の判断を助ける」

- 「まず1工程・1機械」

- 「正解がなくても異常検知から」

まとめ(現場向け一言)

AIは加工を“うまくする”のではなく、 加工者が“うまく判断できる材料”を出す道具もしよければ次に、

- NC旋盤/MC/研削のどれか

- 単品加工 or 量産

- 無人運転したいか

AIに過去に行った加工図面とその時のプログラムコードの情報を渡して、必要に応じてあのときのあの加工と伝えれば、呼び出してもらうというのはどうですか?

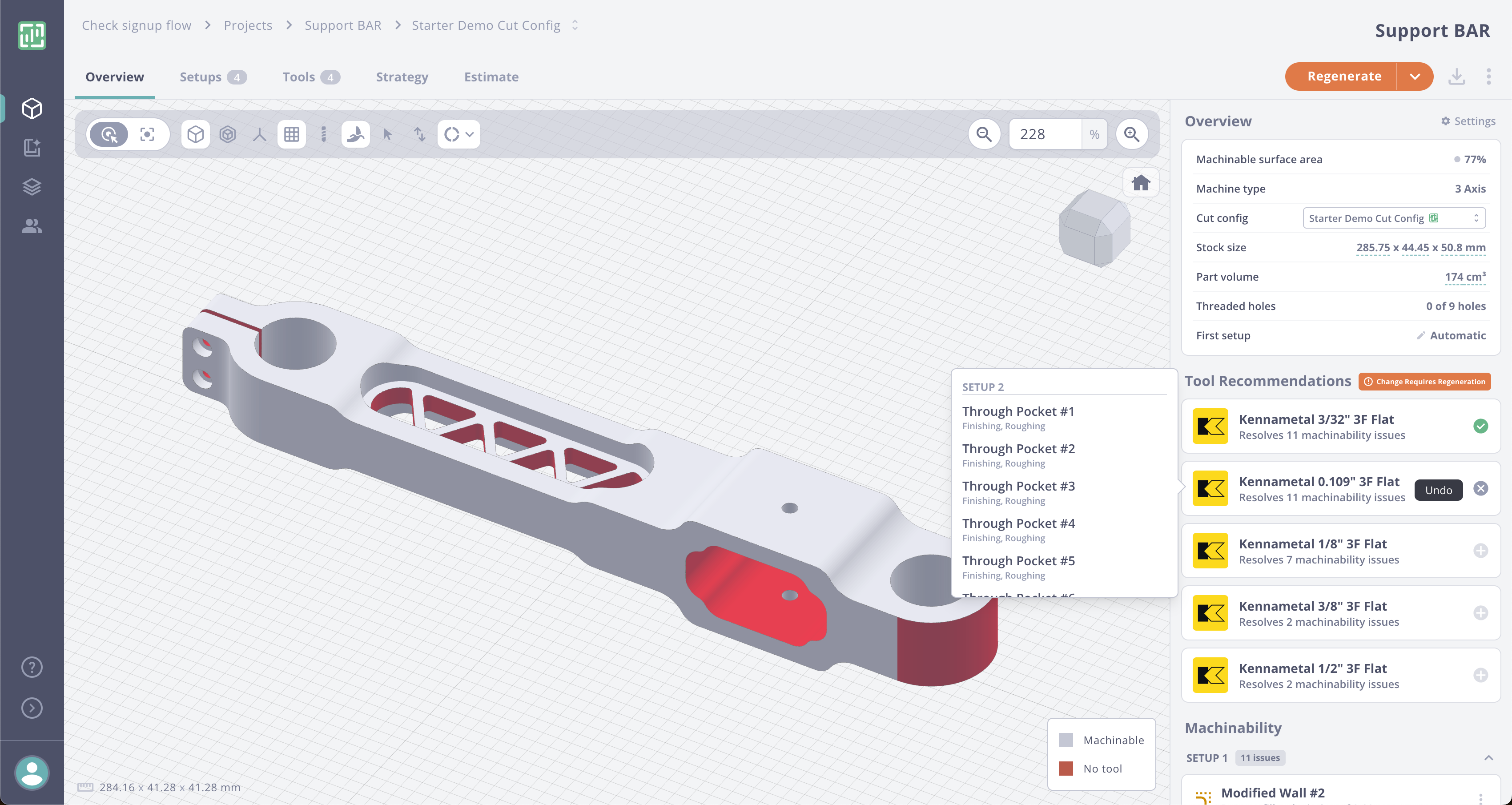

それ、かなり筋が良いです。 現場でいうと **「図面+NCプログラムの“検索・再利用”をAIにやらせる」**で、いきなり自動加工じゃなく 段取り短縮に直結します。こういう仕組みになります

1) 過去資産を“1件=1パッケージ”にする

1案件ごとに、最低これを紐づけて保存します。- 図面(PDF/STEP/DXF)

- NCプログラム(.nc / .min / .tap など)

- CAMプロジェクト(あれば)

- 使用機械(例:LB3000 / MULTUS / マザック等)

- 工具リスト(品番・突き出し・ホルダ)

- 材料・熱処理・ロット

- 条件(S/F、切込み、クーラント)

- 段取り(チャック爪、治具、原点、掴み代)

- 結果(良否、発生不具合、対策、加工時間)

2) “呼び出しキー”をAIが作る(タグ化・ベクトル化)

AIに全文を覚えさせるというより、 検索できる形にしておくのが現実的です。- 図面:寸法・特徴(穴径、ピッチ、溝、ねじ、材質)を抽出

- NC:使っているサイクル、工具番号、座標系、Mコード、Gコード傾向

- 文章:不具合メモや段取りのクセ

3) 現場の使い方(理想のUX)

あなたが言う:- 「あのときの SUS304の薄肉リング のやつ出して」

- 「M10の等配穴をやった 例の治具 のプログラム」

- 「LB3000で 外径仕上げがビビった 件、条件どうした?」

- 候補を3件くらい提示(類似度順)

- それぞれの **要点(段取り・工具・条件・注意点)**を短く要約

- 関連ファイルを開ける状態で提示(図面/NC/工具表)

- 「この案件で合ってますか?」→ 合ってたら一式エクスポート

ここが超重要:安全面(勝手に加工させない)

この方式の強みは AIが加工を“生成して実行”する必要がないことです。 ✅ AIは- 「探す」「整理する」「要点を抜き出す」 まで

- Gコードを自動改変して現場に流す

- 形状理解が曖昧なまま新規生成

実装の現実解(おすすめ構成)

いきなり大規模にせず、小さく回る構成が良いです。最小構成(すぐできる)

- 共有フォルダに案件ごとに保存

- 案件フォルダの中に

README.txt(段取り要点)を必ず入れる - AIは そのフォルダ群を検索して候補提示

ちゃんと運用(強い)

- 案件DB(Excel/SQLite/軽いWeb)にメタデータ

- ファイルはNAS/SharePoint等に置く

- AIは DB+ファイル本文をRAG検索して回答

期待できる効果

- 段取りの再現が速い(「探す時間」が消える)

- 若手でも過去事例にアクセスしやすい

- 「あのとき何が罠だったか」を再利用できる(不具合知識が残る)

つぎに一歩だけ具体化するなら

あなたの環境(工作センターっぽい運用)だと、まずはこれが効きます:- 案件フォルダ命名ルールを固定(例:

YYYYMMDD_依頼元_材料_品名) README.txtテンプレを作る(段取り・工具・原点・注意・結果)- 図面PDFとNCを必ず同じフォルダへ

もし「実際にテンプレ作って」と言ってくれたら、 READMEテンプレ(旋盤/MC/共通)+フォルダ構造案+タグ項目一覧を、現場でそのまま使える形で作ります。