工具‐切りくず接触応力の直接測定:全視野光弾性法を用いた加工における研究

Jobin T. Mathews, Dinakar Sagapuram テキサスA&M大学 産業・システム工学科(米国テキサス州カレッジステーション 77843)要旨(ABSTRACT)

工具‐切りくず接触応力は、加工力学の基礎的理解を深めるうえで主要な関心事である。加工における工具‐切りくず接触部の界面およびすべり条件は、従来の軽負荷のトライボロジー的接触とは大きく異なり、主に二つの点で特徴づけられる。すなわち、(1)すべり界面における切りくず側の塑性流動の発生、(2)見かけの接触面積と実際の接触面積が一致するほどの密接な接触状態である。 本研究では、工具‐切りくず接触応力を直接測定するための実験的方法を提示する。この方法は、切削工具としてサファイアを使用し、さらにデジタル光弾性法を組み合わせることによって、主応力差の全視野分布(等色線:isochromatics)および主応力方向(等傾線:isoclinics)を得るものである。これにより、これまで達成されていなかったミクロンレベルの分解能で、工具‐切りくず接触応力および切削工具内部応力を直接かつ全視野的に特徴づけることが可能となる。 得られた結果によれば、せん断応力は工具刃先からわずかに離れた位置で最大値を示す一方、垂直応力は刃先からの距離が増加するにつれて単調に減少することが分かった。また、最大せん断応力は被削材のせん断流動応力と良好な相関を示した。さらに本研究では、この方法を応用して、工具すくい面における応力分布の導出や、工具‐切りくず接触および逃げ面‐加工表面接触の両方における摩擦による散逸エネルギーの定量化についても簡潔に議論する。1. 序論 (INTRODUCTION)

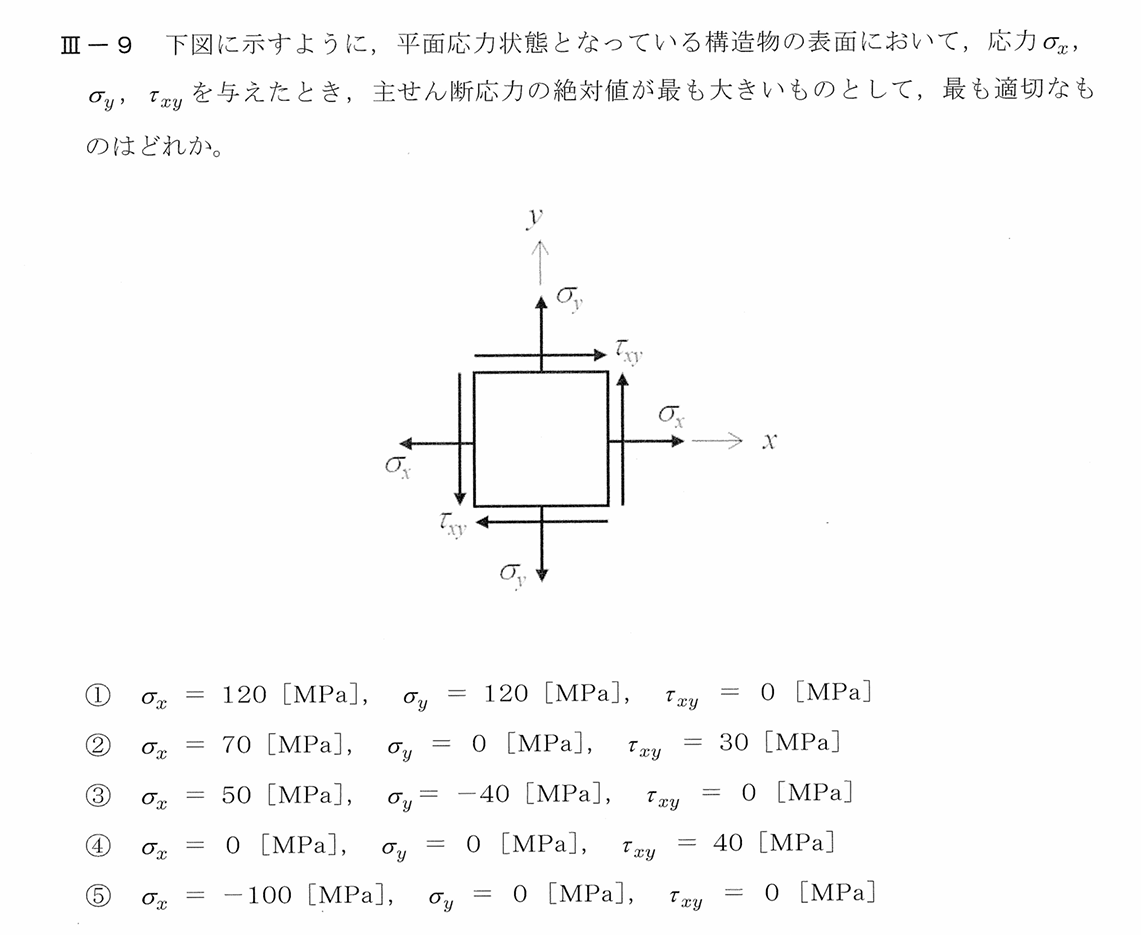

工具‐切りくず接触部における界面条件は、切りくず生成様式、比切削エネルギー、温度上昇、工具摩耗に影響を及ぼすことから、加工において極めて重要な役割を果たす [1–4]。摩擦力が法線力に比例すると仮定する従来の摩擦解析(クーロンの法則)は、工具‐切りくず接触における摩擦状態を正確に記述できないことはよく知られている [5]。これは、加工における工具‐切りくず接触部の界面およびすべり条件が、従来の軽負荷のトライボロジー的接触とは大きく異なるためである。 例えば、すべりが生じる際には、切りくず材料が界面に沿って塑性変形を受けるだけでなく、工具と接触する切りくず下面は新たに生成された酸化膜のない清浄な表面である [6,7]。これらの要因により、見かけの接触面積と実際の接触面積がほぼ同一となるほど密接なすべり接触が生じる [8]。 これまでに工具‐切りくず接触力学や接触応力分布を調べるために用いられてきた実験手法には、分割工具法 [9–12]、モアレ法 [13]、光弾性法 [14–19] がある。モアレ法は応力感度が非常に低いことが判明しており、分割工具法は煩雑であるうえ、刃先近傍の応力測定能力にも制約がある。これに対し、光弾性法は工具‐切りくず接触応力分布を正確に特徴づける実験手法として有用であることが示されてきた。 光弾性法の初期応用では、複屈折性プラスチックを特別に設計されたモデルや既製の切りくず [20] に押し当て、工具‐切りくず接触を模擬した [14]。この方法では、最初に切りくずを生成した鋼工具を引き抜き、光弾性工具で既製の切りくずを押し当てる必要があった。そのため、得られた応力分布は実際の切削過程を反映していなかった。例えば、文献 [15] では、軟らかい鉛をエポキシ工具で切削したときに観察されるしま模様は、既製の切りくずを押し当てた場合のしま模様とは大きく異なることが示されている。 その後の光弾性研究では、実際の切削過程中における工具‐切りくず接触応力分布を特徴づけることを目的に、複屈折性プラスチックを切削工具材として用い、従来型光弾性法を組み合わせて、工具‐切りくず界面に沿ったデータ点を取得する試みがなされた [15–17,21]。しかしプラスチック工具を使用するため、鉛のような軟質金属しか対象にできない制約があった。それにもかかわらず、臼井・竹山 [15] に始まるこれらの研究は、工具‐切りくず接触応力分布に関する重要な情報を提供した。 これらの研究によれば、接触部には大きな垂直応力勾配が存在し、刃先から切りくず分離点に向かって垂直応力が単調に減少する一方で、せん断応力は接触長の大部分にわたって一様に分布することが示唆された。Chandrasekaran と Kapoor の研究 [16] では、異なるすくい角を持つ工具を用いても、せん断応力がほぼ一様であるという知見が裏付けられた。一方、Amini の研究 [17] では異なる傾向、すなわち刃先に向かってせん断応力が単調に増加することが示された。 ここで注目すべきは、これらすべての研究が従来型光弾性法に依存していた点である。この方法では、接触長内に現れるしま模様の数が取得できるデータ点の数を決めるため、接触に沿った応力測定の分解能が制限される。その結果、刃先近傍の応力を曖昧さなく解明することが難しく、研究者は刃先近傍の応力を推測したり、遠方の応力分布から外挿してデータを提示せざるを得なかった。この制約が、界面応力分布に関する相反する見解 [22] の一因と考えられる。 次の大きな進展は Bagchi と Wright [19] によるもので、彼らは光弾性研究においてサファイアを工具材として用いた。サファイアは化学的に不活性であり、市販の工具材料に匹敵する高硬度を持ち、さらに光学軸に沿って応力による複屈折を示す。この特性により、真鍮や鋼のようなより硬い材料を高速度(約1 m/sまで)で切削しながら応力測定を行うことが可能になった。彼らの観察結果は、概ね以前の知見 [15,16,21] を支持するものであり、さらに負のすくい角条件下では、工具‐切りくず接触せん断応力が一様ではなく、接触長の中間付近で最大となり、その後接触端でゼロまで低下することを示した。ただし、従来の光弾性研究と同様に、Bagchi と Wright の測定も接触長に沿ったしま模様の数に制約され、データ分解能は限定的であった。 本論文では、Bagchi と Wright のサファイア工具使用のアイデアを発展させ、これにデジタル光弾性法を組み合わせることで、切削工具全体にわたる応力分布を、これまで達成されていなかった高い空間分解能(ミクロンオーダー)で全視野的に取得する。ここでは、全視野光弾性法の基本原理と、それを用いた単相70-30真鍮における定常的な連続切りくず形成中の応力分布測定への応用を示す。デジタル光弾性法を用いることで、工具刃先に最も近い応力を高分解能で正確に測定できることが明らかとなる。さらに、この方法は工具‐切りくず接触とは独立に、逃げ面と加工表面のすべり接触における応力分布を測定する手段を提供する。すくい面および逃げ面に沿った垂直応力・せん断応力分布が明瞭に得られ、全体的な摩擦仕事に対する工具‐切りくず接触と逃げ面‐加工表面接触の個別寄与を定量化するための簡便な方法が提示される。2. 実験方法 (EXPERIMENTAL)

デジタル光弾性法は、光をセンサーとして利用し、一時的な応力誘起複屈折の特性に基づいた全視野実験手法である。偏光光が光弾性材料を通過すると、ある点における主応力方向が偏光軸として作用し、二つの屈折光が異なる速度で伝播することで相対的な位相差が生じる。 広く受け入れられている位相シフト手法の一つに、十段階位相シフトアルゴリズム(PST)[23,24] がある。十段階PSTでは、等傾線パラメータを推定するために平面ポラリスコープ配置で4枚の画像を取得し、全視野の等色線パラメータを推定するために円形ポラリスコープ配置で6枚の画像を取得する(表1参照)。専用の4枚の画像により主応力方向を高精度に推定でき、1/4波長板の不整合による誤差を排除できる。また、平面ポラリスコープ画像の取得時に白色光を用いることで、等傾線・等色線の相互作用による誤差を排除できる。 等傾線パラメータ(主応力方向)は、最初の4枚の画像から次式で求められる。 同様に、6枚の画像を用いて等色線を推定する。 ここで、、 は縞次数を表す。式 (1) の結果には第二主応力方向との不整合領域が含まれる場合があり、式 (2) の結果は分数縞次数の帯を生成する。連続的な等傾線・等色線データを得るには位相展開が必要であり、本研究では適応型品質指向位相展開(AQGPU)アルゴリズム [25] を用いた。 主応力差は、応力光学法則により縞次数から次式で得られる。 ここで、 は材料の応力縞値、 は厚さである。 全視野の主応力差と主応力方向を用いて、法線応力差およびせん断応力は以下のように表される。 次に、応力差分法 [26] を用いて領域全体にわたる応力テンソルの各成分を推定する。この手法は平衡方程式の有限差分近似を利用し、完全な応力情報が既知の基準点を必要とする。例えば、外向き法線が y 軸方向にある自由境界上の点()を基準点とすれば、式 (4) からすべての応力成分が求められ、その点を基準にして y 軸に沿って応力成分を得られる。応力差分法の式は次の通りである。 これらの点が、x 軸に沿った応力分離のためのマーチングアルゴリズムにおけるシード点となる。せん断傾斜の計算は誤差蓄積を引き起こしやすいため、本研究では改良版の応力差分法 [27] を採用した。その式は以下の通りである。サファイアは、高い機械的硬度と応力誘起複屈折という特性を併せ持つため、加工における光弾性研究に理想的な候補材料である。本研究では、縁を精密に研磨した厚さ3 mm のサファイア板を切削工具として使用した。 サファイアの応力縞値は、一様荷重を加えたサファイアに光弾性実験を行い、その応力場を Flamant の解 [28] と比較することで求められ、結果として 383 N/mm/縞 であった。 被削材は単相の70-30真鍮(McMaster-Carr より入手)である。切削実験では、サファイア工具を保持する特製の工具ホルダーを設計し、これを多成分圧電動力計(Kistler 9129AA)に取り付けて切削力を測定した。 切削は、矩形の真鍮試験片をモーター駆動のリニアアクチュエータでサファイア工具に対して移動させる平削り方式で行った。この構成は、著者らが以前に行った切りくず生成研究 [29,30] と同様である。切削条件は以下の通りである。

- 切削速度:2 mm/s ()

- 切込み深さ:45 μm ()

- すくい角:-5° ()

3. 結果 (RESULTS)

デジタル光弾性法による測定は、工具‐切りくず接触応力(および切削工具内部応力)の高空間分解能での定量解析を可能にしただけでなく、工具‐切りくず接触における摩擦と、工具逃げ面における摩擦とを分離して評価することを可能にした。3.1 加工における応力分布

図2は、サファイア工具(すくい角 −5°、逃げ角 5°)を用いて70-30真鍮を切削した際に、異なる時刻で取得した明視野円形ポラリスコープ画像を示している。前述のように、実験構成では工作物が一定速度でサファイア工具を通過し、連続した切りくずを生成する。画像から分かるように、切削中にしま模様の輪郭はほとんど変化せず、これは切削過程が定常状態であることを反映している。 この点に関して、全視野応力データを得るための位相シフト法は、本来なら同一時刻に10セットの画像を取得する必要がある。しかし、連続切りくず生成が定常状態であるため、異なる時刻に取得した画像を位相シフト法に利用することができる。本研究でもこの方法を採用した。 図3(a) は、類似の切削実験において平面ポラリスコープ配置で異なる時刻に取得された4枚の画像を示している(表1参照)。等色線(カラーフリンジ)は同一である一方、等傾線(黒いフリンジ)は偏光子と検光子を回転させるとともに回転する。これらはそれぞれ0°、22.5°、45°、67.5°の等傾線に対応する。この4枚の画像セットを AQGPU アルゴリズムに適用することで、主応力方向(θ)の全視野データを得ることができる。 同様に、図3(b) および (c) は円形ポラリスコープ配置で取得された明視野および暗視野画像を示している。ここで得られた6枚の画像を用いて、縞次数(N)の全視野データが得られる。 図4は、位相シフトアルゴリズムと AQGPU 法を用いて得られた主応力方向と縞次数の全視野マップを示す。主応力方向 θ は、最大主応力(σ₁)が水平方向(切削速度 V₀ 方向)となす角度で定義される。 図5には、主応力方向 θ と縞次数 N から応力差分法を用いて得られた σₓₓ および τₓᵧ 成分の全視野マップが示されている。ここで、x と y はそれぞれ工具すくい面に垂直方向および平行方向を表す(図5(a) 参照)。したがって σₓₓ はすくい面に垂直に作用する法線応力、τₓᵧ はすくい面に沿ったせん断応力である。 応力差分法では、刃先から離れた逃げ面上の一点をシード点として用いた。本研究の規約では、負の法線応力は圧縮応力状態を、負のせん断応力は時計回りのせん断を意味する。図5(a) に示されるように、法線応力分布では工具‐切りくず接触部付近は圧縮状態にあり、工具刃先で法線応力が最大となる。一方、図5(b) のせん断応力分布は興味深い挙動を示しており、最大値は工具刃先ではなく、刃先から約50 μm離れた位置で観察された。この点については3.2節で改めて議論する。 応力測定の妥当性を検証するために、応力テンソルの各成分をすくい面および逃げ面に沿って積分し、工具に作用する全切削力およびスラスト力を算出した。その結果、切削力 Fc = 249 N、スラスト力 Ft = 220 N が得られ、これは同じ実験において動力計で測定された定常値 Fc = 260 N、Ft = 230 N に近い値であった。3.2 すくい面および逃げ面の応力分布

工具‐切りくず接触および逃げ面‐加工表面接触に沿った局所的な応力変動を理解するため、すくい面と逃げ面に沿った応力分布を図6(a)、(b) に示す。両図は、工具刃先からの距離に対する法線応力とせん断応力をプロットしたものである。 図6(a) に見られるように、すくい面での法線応力(σᴿ)は刃先で最大となり、刃先からの距離が増すにつれて単調に減少し、接触長(約400 μm)の終端でゼロに達する。一方、せん断応力(τᴿ)は単調ではなく、最大値は刃先ではなく刃先から約50 μmの位置で観察され、その後接触終端に向けて減少する。工具‐切りくず接触における最大せん断応力(約300 MPa)を材料のせん断流動応力(322 MPa)と比較すると非常に近い値であり、この接触におけるせん断応力が切りくずの塑性降伏によって制限されていることを示している。 切りくずのせん断流動応力 τᵧ は、古典的なせん断面モデル [31] を用い、測定された Fc、Ft データおよびせん断角 φ から次式により推定された。 ここで b は切りくず幅、t₀ は切込み深さである。このことから、最大せん断応力を超えた領域は弾性的に負荷されており、刃先近傍は塑性降伏状態にあると考えられる。 一方、逃げ面では法線応力(σᶠ)およびせん断応力(τᶠ)はともに刃先からの距離とともに単調に減少する(図6(b))。逃げ面‐加工表面接触の長さは約100 μmであり、刃先での τᶠ の最大値が材料のせん断流動応力よりもかなり低いことから、この接触は概ね弾性的であることが示唆される。 さらに本研究の光弾性測定の興味深い応用として、工具‐切りくず接触と逃げ面‐加工表面接触に関連する摩擦仕事を個別に算出できる点が挙げられる。 例えば、工具‐切りくず接触における摩擦仕事(単位時間あたり)は、接触長に沿って を評価することで求められる。ここで、Tᴿ はすくい面に沿ったトラクションベクトル、Vᴄ は切りくずのすべり速度である。Vᴄ をすくい面に沿って一定、すなわち V₀t₀/t(t は平均切りくず厚さ)とすると、工具‐切りくず接触摩擦仕事は全仕事の22%と見積もられた。 同様に、逃げ面‐加工表面接触における摩擦仕事は から算出され、この場合、逃げ面摩擦はすくい面摩擦と同程度であり、本研究の切削条件下では全仕事の14%を占めることが示された。4. 考察 (DISCUSSION)

本研究の結果は、サファイア工具とデジタル光弾性法を組み合わせることで、加工における工具‐切りくず接触応力分布を定量化する効果的な実験手法が得られることを示している。サファイアの高硬度は大半の金属(鋼を含む)の切削を可能にし、さらにデジタル光弾性法によって得られる高分解能の全視野応力データは、刃先近傍の急峻な応力勾配を詳細に特徴づけることを可能にする。前述のとおり、工具刃先直近の応力分布の解明は従来困難であり、接触応力研究における重要な制約であった。 文献には工具‐切りくず接触における応力分布について相反する見解が存在する [22,32]。その一因は研究ごとに異なる切削条件や工具・工作物材料の違いである可能性もあるが、我々は測定分解能の影響も同等以上に大きいと考える。従来の光弾性法では、工具‐切りくず界面に沿ったデータ点数が限られるため、刃先近傍の応力は推測や遠方データの外挿に依存せざるを得なかった。本研究は、デジタル光弾性法の導入によりこの課題が解決可能であることを示し、既存の測定手法と比べて分解能を大幅に向上させた全視野応力データを提供できることを明らかにした。 この分解能の向上により、(i) 界面に沿った応力変動を正確に解明できる、(ii) 工具逃げ面の応力分布を明確に評価できる、(iii) 現実的な切込み深さにおける工具‐切りくず界面条件を研究できる、という利点が得られる。特に (iii) に関連して、従来光弾性法では分解能の制約から文献の多くが比較的大きな切込み深さを用いていた [15,16]。 本研究における興味深い観察結果は、工具‐切りくず接触長の中間付近でせん断応力のピークが生じたことである。これは、切削モデリングにおいてしばしば仮定される「せん断応力一定分布」とは対照的である。過去の光弾性研究でも Chandrasekaran & Kapoor [16]、Bagchi & Wright [19] によりその可能性が示唆されてきたが、本研究の高分解能測定はこの特徴を曖昧さなく示し、さらに刃先におけるせん断応力が小さいながらも有限の値を持つことを明らかにした。 このピークの起源や刃先直近でせん断応力が低い理由は未解明であるが、界面応力分布が接触局所のすべり状態に強く結びついている可能性が高い。例えば、透明な工具を用いた工具‐切りくず接触の直接観察 [6,32–34] によれば、接触領域は明確な領域に分けられることが示されている:すなわち、切りくず分離端に近い「固着領域」、すべり領域、遅延領域、そして刃先近傍の停滞領域である。刃先近傍におけるせん断応力の低下は、この停滞領域との相関を示唆している。 切削条件による変化を含め、すべり過程の直接観察と同時に工具‐切りくず界面応力を測定することは非常に有益であろう。本研究は低速切削における定常的な切りくず生成に焦点を当てたが、今後はより高速切削や、分断型・局所せん断型などの非定常切りくず生成モードに伴う時間変動応力の研究 [35,36] に拡張することも興味深い。5. 結論 (CONCLUSION)

本研究では、サファイアを工具材として用い、デジタル光弾性法を組み合わせることで、工具‐切りくず接触応力および切削工具内部の全視野応力分布を高空間分解能で決定する手法を提示した。単相延性材料である70-30真鍮をモデル材料として用い、定常的な連続切りくず生成を実現した。 本研究により、工具‐切りくず接触に関して以下の特徴が明らかとなった:- 接触に沿ったせん断応力の非単調な変化、

- 接触後端付近における弾塑性遷移の可能性、

- 工具刃先近傍でせん断応力が最大となるのではなく、わずかに離れた位置で最大を示す一方で、法線応力は刃先からの距離とともに単調に減少すること。

謝辞 (ACKNOWLEDGMENTS)

本研究は、米国国立科学財団(US NSF, grant no. CMMI-2102030)およびテキサスA&M大学システム国立研究所室(TAMUS National Laboratories Office, NLO)によるロスアラモス国立研究所(LANL)との共同研究プログラム(award no. CF5789)の支援を受けて実施された。デジタル光弾性法とはなんですか?

良いご質問です。整理してご説明しますね。デジタル光弾性法とは?

デジタル光弾性法 (Digital Photoelasticity) は、材料や構造に生じている応力分布を「光学的に」可視化し、さらにデジタル画像処理で定量化する手法です。 もともと「光弾性法 (Photoelasticity)」は、材料に応力を加えるとその材料の光学的な屈折率が変化し、偏光を通すと干渉縞(しま模様)が現れる ― という「応力誘起複屈折」の性質を利用する実験法です。 昔は人の目やフィルムで縞模様を観察する「定性的」な使い方が主でしたが、デジタル光弾性法はこれにCCDカメラやコンピュータ処理を組み合わせて、縞模様を数値データに変換し、応力分布を高精度に定量化できるという点が進歩です。原理のポイント

- 応力誘起複屈折

- 材料に力が加わると、光の屈折率が方向によって異なる(複屈折)現象が生じます。

- 偏光した光を通すと、材料内部の「主応力の差」に応じて光の位相差が生じ、干渉縞が現れます。

- ポラリスコープを使用

- 偏光子、検光子、1/4波長板などを組み合わせて光の状態を制御。

- 明視野・暗視野など観察モードを切り替えて干渉縞を観察します。

- デジタル画像処理

- 複数の偏光条件で撮影した画像をコンピュータ処理し、

- 等色線(isochromatic):主応力差の分布

- 等傾線(isoclinic):主応力方向の分布 を算出します。

- 位相シフト法や位相展開アルゴリズムを用いて、縞次数を整数値だけでなく連続的に求められるため、従来よりはるかに高い分解能で応力分布を数値化できます。

- 複数の偏光条件で撮影した画像をコンピュータ処理し、

特徴と利点

- 全視野での応力測定が可能(点ではなく面全体の分布を一度に取得できる)。

- 非接触・非破壊で測定可能。

- 高分解能・高精度:従来法ではしま模様の本数に依存して解像度が低かったが、デジタル処理でミクロンオーダーの応力分布まで解析できる。

- 複雑形状や加工現象の解析に適している(例:切削工具の刃先応力分布、接触応力解析、破壊力学)。

応用例

- 切削加工:工具‐切りくず接触応力の解析(今回の論文のテーマ)。

- 材料力学:部品・構造物の応力集中部の評価。

- トライボロジー:接触面の摩擦・摩耗研究。

- 破壊力学:き裂先端の応力拡大係数の評価。

まとめると、**デジタル光弾性法とは「応力によって生じる光学的縞模様をデジタルカメラで捉え、画像処理で数値化して応力分布を可視化・定量化する先進的な光学計測技術」**です。

ご希望なら、従来の光弾性法とデジタル光弾性法の違いを表形式で整理しましょうか?

定量化する方法を具体的に教えてください

とても良いポイントです。 「デジタル光弾性法でどうやって縞模様を定量化するのか」を、できるだけ具体的に整理しますね。デジタル光弾性法における定量化の手順

① 偏光画像を複数取得する

- 応力を受けた透明な光弾性材料を ポラリスコープ(偏光子・検光子・1/4波長板)を通して観察します。

- 例えば「十段階位相シフト法 (Ten-step Phase Shifting Technique, PST)」では:

- 等傾線 (isoclinic) → 偏光子の角度を変えた 4枚の画像から主応力方向を求める

- 等色線 (isochromatic) → 偏光条件を変えた 6枚の画像から縞次数(主応力差に比例)を求める

② 数値データへの変換(位相情報の抽出)

- 光が通過すると、主応力差 Δσ に比例した「光の遅れ量(位相差 δ)」が生じます。

- 各画素の強度データ を使って以下のように算出します:

- 主応力方向 θ(等傾線)

- 縞次数 N(等色線、主応力差に比例)

- これにより、単なる干渉縞の「見た目」ではなく、画素ごとの連続的な位相データが得られます。

③ 位相展開(Phase Unwrapping)

- δ は 0〜2π の周期的データなので、縞の境界で「飛び」が発生します。

- そこで 位相展開アルゴリズム(例えば AQGPU:Adaptive Quality Guided Phase Unwrapping)を使い、連続的な縞次数分布 を復元します。 → これで「縞の数」ではなく「縞次数の実数値マップ」が得られます。

④ 応力への換算(応力光学法則)

縞次数 N は主応力差と比例関係にあり、以下の「応力光学法則」で応力に変換されます。- :材料の応力縞値(calibration 実験で決定する定数)

- :試験片の厚さ

⑤ 応力成分の分離

主応力差と主応力方向 θ を使って、x, y 軸に沿った応力成分を算出します:- 法線応力差

- せん断応力

まとめると

- 偏光条件を変えて複数の画像を取得

- 各画素の強度データから主応力方向 θ と縞次数 N を計算

- 位相展開で連続的な分布に変換

- 応力光学法則を用いて「主応力差」に変換

- 数学的変換で全応力成分 (σxx, σyy, τxy) を得る

ご希望なら、この流れを 図解フローチャートにして可視化しましょうか?