目的

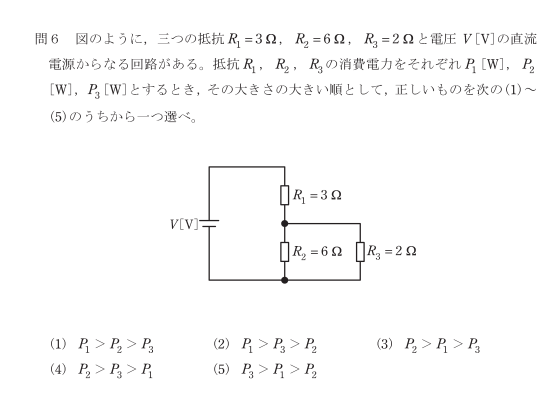

ボルト締めランジュバン型振動子(BLT)を応用した超音波霧化機において、経験則に依存している設計指針を数値シミュレーションにより定量的に最適化することを目的とした。特に、ボルト締付けトルクとバックホーンの形状(長さ)がホーン先端の縦振幅に及ぼす影響を解析した。

手法

有限要素法ソルバー(Marc®)を用いて、振動モード解析および過渡応答解析を実施

モデルにはステンレス製ボルト(M12)、圧電素子(C-203)、ホーン部材を含み、バックホーン裏面を固定

ボルト軸力は50 Nm(約20.8 kN)相当をはじめ複数の条件で変化させ、±50 V・35.57 kHzの正弦波電圧を印加してホーン先端振幅を計算

バックホーン長さも複数モデルを作成し、形状が振幅と共振周波数に与える影響を検討

主要結果

ボルト締付けトルクと振幅の関係

ボルト軸力の増加に伴いホーン先端の縦振幅がほぼ線形に増加。これは過去の実験結果と定性的に一致した。

バックホーン長さの最適化

バックホーン長さを増やすほど振幅は増加するが、約40 mm付近で頭打ちとなることを確認。

一方、共振周波数への影響は小さく、バックホーンの形状よりも質量(カウンターマス)の寄与が大きいと推測された。

モデルと実機の差異

過渡解析で得られた絶対振幅値(約0.9 μm)は実験値(約26.56 μm)と大きく乖離。これは解析時間や接触条件の仮定、圧電素子面圧の違いなどが原因と考えられる。

結論と今後の展望

本解析により、設計経験則に頼らずともボルト締付けトルクやバックホーン長さを指標にBLTの性能向上が可能であることを示した。今後はホーン形状の詳細最適化および実験検証を重ね、シミュレーション精度を向上させることでBLTの最適設計手法を確立する予定である

ボルト締めランジュバン型振動子の応用例を教えてください

以下に、ボルト締めランジュバン型振動子(BLT)の代表的な応用例をまとめます。

超音波洗浄装置

高出力の超音波洗浄槽に振動源として組み込まれ、工業部品や精密機器の洗浄に利用されます

steminc.com

.

超音波溶着装置

プラスチックや金属部品を加熱せずに振動のみで接合する超音波溶着機に搭載されます

unictron.com

steminc.com

.

医療機器

歯科用スケーラーや外科用超音波メス、薬液の微細霧化(ネブライザ)など、医療・歯科分野で広く使われています

unictron.com

.

超音波切断・加工

食品、プラスチック、紙などの精密切断装置で、切削抵抗の低減や断面のきれいな仕上げを実現します

unictron.com

.

混合・乳化装置

バイオディーゼルの混合や固液分離プロセスにおいて、超音波撹拌により混合効率や乳化性を向上させます

steminc.com

.

ソナー・音響探査装置

水中ソナーや地中レーダー(含むレール・地盤モニタリング)用のトランスデューサとして、長距離伝搬を可能にします

steminc.com

.

超音波モーター・アクチュエータ

高トルクのトラベリングウェーブ超音波モーターや、極低温環境下で駆動する超音波モーターに応用されています

steminc.com

J-STAGE

.

構造健全性モニタリング

レールや風力タービンなどの誘導波診断によるひび割れ検出システムに利用され、インフラ点検に貢献します

ResearchGate

.

非破壊検査(バイブロサーモグラフィー)

超音波励起で試験体内部に局所加熱を起こし、赤外線カメラで欠陥部を可視化する手法に用いられます

steminc.com

.

指向性とは何ですか?

音響や電波などの波動システムにおける指向性とは、エネルギー(音圧や電界強度など)が全方向に均等に放射されるのではなく、特定の方向へ偏って強く放射される性質のことを指します。

指向性の指標

指向性ファクタ(Directivity Factor, D)

放射エネルギーのうち、もっとも強い方向に集中している度合いを表す無次元量。

指向性指数(Directivity Index, DI)

DI = 10 log₁₀ D で定義され、単位はデシベル(dB)。

物理的背景

波長と振幅分布の関係から、周波数が高いほど指向性は鋭くなる(波長が短くなるため)。

ホーン形状やアレイ素子の配置によって、狙った方向にエネルギーを絞り込むことができる。

主な効果・用途

干渉・回折の抑制

周囲への不要な放射を減らし、ノイズを低減できる。

エネルギー効率の向上

必要な方向へだけ強くエネルギーを届けることで、出力効率が高まる。

空間分解能の改善

超音波イメージングや非破壊検査などで、狙った箇所をより精度よく狙える。

たとえば超音波霧化装置では、振動子とホーンを適切に設計することで、噴霧を特定の方向に集中させ、飛散ロスを抑えつつ微細化を促進します。

— 以上が波動システムにおける「指向性」の概要です。

この論文で行われてい解析はfusion360でもできそうですか?

Fusion 360 のシミュレーション機能で論文にある「ボルト締付けによる前荷重 → モーダル解析および過渡応答解析」を完全に再現するのは難しいですが、以下のように一部は近い形で実施できます。

モデル構築・メッシュ

Fusion 360 の「構造解析」ワークスペースでジオメトリを読み込み、メッシュを生成できます。

ボルト・ナットや圧電素子を部品としてモデリングすれば、同じ形状で解析モデルを作れます。

ボルト前荷重の設定

Fusion 360 では「接触と拘束」の設定でボルトを「圧縮ばね要素」に置き換えたり、面圧(圧力)荷重として前荷重をかけることは可能です。

ただし、有限要素ソルバー内部で“ねじ締結による軸力→部材内応力”への自動変換は行われないため、事前に「ばね定数と軸力」を逆算して設定する必要があります。

モーダル解析(固有振動数)

Fusion 360 の「モーダル周波数解析」スタディで、前荷重をかけた状態の固有周波数とモード形状を求めることは可能です。

解析精度はメッシュ密度や収束設定に依存しますが、共振周波数のトレンド(バックホーン長さの影響など)は十分に評価できます。

ハーモニック(周波数応答)解析

標準エディションでは非線形静解析やモーダル解析のみ提供され、ハーモニック応答解析はサポート外です。

もし「Fusion 360 Ultimate」または専用の Nastran 拡張(In-CAD)ライセンスがあれば、ハーモニックスタディが利用でき、共振周波数近傍での振幅分布も算出可能です。

過渡動解析(トランジェント応答)

Fusion 360 単体では時刻歴解析機能が限られており、圧電-構造連成や音響連成による過渡振動応答は実現できません。

もし「圧電効果」を含めたシミュレーションが必須であれば、ANSYS、COMSOL、MSC Marc などのマルチフィジックス対応ツールを使うほうが適しています。

まとめ

✅ できること:ジオメトリ/メッシュ作成、静的な前荷重設定、モーダル解析による固有振動数評価、(ライセンス拡張での)ハーモニック解析

❌ 難しい/できないこと:圧電‐構造・音響の連成過渡解析、ねじ要素による自動前荷重、実際の振幅値(μmオーダー)の定量評価

結論:

Fusion 360 の標準機能でも「前荷重下での固有振動数トレンド評価」は再現可能ですが,圧電体連成や過渡振動応答の詳細解析が必要な場合は、やはり Marc® や COMSOL® といったマルチフィジックス対応の FEA ツールを併用することをおすすめします。

Fusion 360 の「モーダル周波数解析」スタディで、前荷重をかけた状態の固有周波数とモード形状を求めることは可能です.について詳しく教えてください

Fusion 360 で「モーダル周波数解析」を行う際に,事前にボルト締めによる前荷重(プリロード)を設定して固有周波数・モード形状を評価するには,以下の手順でスタディを組みます。

1. 静的スタティック解析(前荷重の設定)

シミュレーション環境へ切り替え

デザイン環境から右上のワークスペース切替で「シミュレーション」を選択。

静的応力スタディの作成

左上の「新規スタディ」→「静的応力(Static Stress)」を選択。

材料,拘束条件の設定

各コンポーネントに適切な材料特性を割り当て

ホーン背面など,実機で固定される面を「固定拘束(Fixed Support)」で拘束

ボルトプリロードの定義

「接続(Connectors)」ツールから「ボルト接続(Bolt Connector)」を追加

〈部材面〉〈ボルト頭面〉 の2面を選択

ボルト径・ねじ長さを入力し,『プリロード荷重(Preload)』に軸力(例:20.8 kN)を設定

メッシュ生成・解析実行

メッシュ密度は固有振動数精度に直結するので要調整

解析終了後,「プリロード状態」の応力分布・変形を得る

2. モーダル周波数解析(固有値解析)

モーダルスタディの作成

「新規スタディ」→「モーダル周波数解析(Modal Frequencies)」を選択。

プリロードの取り込み

スタディの画面右側設定内にある「Include Preload from」メニューで、先ほどの静的スタディを選択

これにより静解析時の応力テンソルがプリストレスとして固有値解析に反映される

モード数・周波数範囲の指定

「モード数(Number of Modes)」に求めたい振動モード数(例:6)を入力

必要に応じて「周波数範囲制限」も設定可能

メッシュの確認

静解析と同じメッシュを使うか,「再メッシュ設定」で別途調整

特にボルト周辺やホーン先端は細かめに

解析実行

実行すると前荷重下での固有周波数リストと,各モード形状(変形アニメーション)が得られる

3. 結果の読み取りポイント

固有周波数シフト

プリロードが増えるほど全体剛性が高まり,通常は固有周波数が上昇します。

モード形状の変化

応力分布の非線形性により,荷重なしの場合と比較して局所的なモード集中箇所が変わることがあります。

検証・調整

実機計測値と比較し,メッシュ/材料特性/プリロード値を調整して解析精度を高めてください。

以上のように、Fusion 360 のモーダルスタディでは「静的スタディで前荷重を設定→モーダルに取り込み」というワークフローで、プリロード下の固有振動解析が可能です。固定版の剛性やボルト締結の効果を反映させたモード解析にぜひご活用ください。

ハーモニック(周波数応答)解析はどのように行いますか?

Fusion 360 でハーモニック(周波数応答)解析を行うには、Standard版ではサポート外なので、以下のいずれかの環境が必要です:

Fusion 360 Simulation Extension

Nastran In-CAD ライセンス

Fusion 360 Ultimate(旧称:Simulation Ultimate)

これらのアドオンを導入すると、「周波数応答(Harmonic Response)」スタディが利用可能になります。以下、典型的なワークフローをご説明します。

1. シミュレーション環境への切り替え

Fusion 360 の右上ワークスペース切替で「Simulation」を選択。

「新規スタディ」→「周波数応答(Harmonic Response)」を選択。

2. ジオメトリ/モデル設定

材料定義

各パーツに正しい材料特性(ヤング率、密度、減衰係数など)を割り当てる。

拘束条件(Boundary Conditions)

固定拘束や対称拘束は「固定サポート(Fixed Support)」などで定義。

荷重条件(Excitations)

点荷重/面荷重(Force、Pressure)

境界での加振(Displacement/Velocity)

「ボルト接続(Bolt Connector)」のプリロードを含めたい場合は、静的スタディで設定したプリロードを「Include Preload from」で取り込む

3. 周波数応答スタディの設定

周波数レンジ

「Frequency Range」に最小/最大周波数(例:10 kHz 〜 50 kHz)を入力

ステップ数/分解能

「Number of Steps」や「Resolution」で周波数掃引の細かさを指定

減衰モデル

材料固有の減衰を使うか、全体一律の比例減衰(Rayleigh Damping)を定義

4. メッシュ生成

メッシュ密度

振動モードを正確に追うには、特にホーン先端や応力集中部を細かくメッシュ化。

収束チェック

周波数応答のピーク振幅がメッシュに依存しないか、粗→細メッシュで比較検証。

5. 解析実行

「Solve」をクリックすると、各周波数ステップでの変位振幅と位相が計算されます。

計算量が大きい場合は、クラウドソルバーの利用を検討。

6. 結果の可視化と評価

振幅スペクトラム

周波数−変位振幅カーブをプロットし、共振ピークを特定。

モード形状アニメーション

代表的な共振周波数での変形モードをアニメーション表示。

位相分布

フェーズマップで振動の進み遅れを確認し、駆動位相の最適化に活用。

7. 注意点とコツ

前荷重の取り込み

静的スタディで設定したプリロードを必ず「Include Preload from」で読み込むことで、ボルト締結効果を反映できます。

減衰の扱い

過度に小さい減衰値はピーク振幅を不自然に大きく見せるので、材料データに基づく設定をおすすめします。

ライセンス要件

標準版で表示されない場合は、ライセンスが足りない可能性があります。Fusion 360 のアドオン管理画面で「Harmonic Response」が有効化されているかご確認ください。

以上の手順で、Fusion 360 の「周波数応答解析」を用いて任意の荷重条件下での振幅スペクトルとモード形状を評価できます。固有振動数解析(Modal)では得られない共振挙動の詳細が把握できるため、BLT の設計最適化にぜひご活用ください。

動的イベントシミュレーションとは違いますか?

はい。**ハーモニック解析(周波数応答解析)と動的イベントシミュレーション(時刻歴動的解析/Transient Dynamic Simulation)**は、解析の目的も前提も大きく異なります。以下に主な違いをまとめます。

1. 解析の基本原理

解析手法 基本原理

ハーモニック解析(周波数応答) ある一定の周波数範囲で正弦振動荷重を加えたときの「定常状態」を周波数領域で評価

・線形振動系を前提とし、入出力の位相/振幅スペクトルを求める

動的イベントシミュレーション(Transient Dynamic) 時間領域で任意の時間依存荷重(衝撃、パルス、任意波形など)を加え、その過渡応答を時刻歴的に追う

・慣性力・ダンピング・非線形挙動(大変形、接触、塑性)まで扱える

2. 入力条件と解析設定

ハーモニック解析

荷重:一定振幅・一定周波数の正弦波荷重

減衰モデル:比例減衰(Rayleigh)や材料減衰を設定

前荷重:静的解析で設定したプリロードを「Include Preload」で取込可

出力:周波数ごとの変位振幅・位相スペクトル、モード形状

動的イベントシミュレーション

荷重:時間関数的な力・圧力・変位など(例えば衝撃パルス、落下衝突、爆発荷重)

ダンピング:粘性ダンピングやレイリー減衰など

接触・非線形:部品間の接触、材料の塑性変形、ジオメトリの大変形

出力:時刻歴での応力・変形・速度・加速度の推移

3. メリット・用途

解析手法 メリット/用途

ハーモニック解析 ・共振ピークの特定が速い

・モード形状と振幅を周波数軸で把握

・設計段階での振動対策(共振回避)に最適

動的イベントシミュレーション ・実際の時間依存負荷(衝撃、落下、機械的イベント)を模擬可能

・非線形・接触挙動を含めた高精度評価

・安全性評価や疲労評価の入力データとして使用

4. Fusion 360でのサポート状況

標準版(Simulation Standard)

ハーモニック解析:Extension/Ultimateなどの追加ライセンス要

時刻歴動的解析:サポート外

シミュレーション拡張機能(Simulation Extension)や Nastran In-CAD

ハーモニック解析:利用可能

動的イベントシミュレーション:利用可能(Transient Dynamicスタディ)

まとめ

ハーモニック解析:

周波数領域での「定常応答」を効率的に評価し、共振特性や振幅スペクトルを把握するのに優れる。

動的イベントシミュレーション:

時間領域での「過渡応答」を詳細に追い、衝撃や大変形を含む実際の動的イベントを忠実に再現する。

設計目的に応じて、

「共振ピークや振動モードを周波数軸で見たい」→ ハーモニック解析

「実際の時間履歴(衝撃、衝突、接触)を忠実に評価したい」→ 動的イベントシミュレーション

を選択してください。

3次元有限要素法(FEM)ソルバーにMarc®について詳しく教えてください

以下、Marc®ソルバーの概要と主な特徴をまとめます。

1. Marc®とは

開発元:MSC Software(旧 MacNeal-Schwendler)

種別:非線形に強みを持つ商用有限要素法(FEM)ソルバー

対応次元:主に3次元構造解析(1D/2D要素も利用可能)

用途:大変形、大ひずみ、塑性、接触、熱-構造連成など、複雑な現象の解析

2. 主な解析機能

非線形構造解析

幾何学的非線形(大変形・大ひずみ)

材料非線形(塑性、クリープ、ひずみ硬化、超弾性)

接触・摩擦解析

曲面‐曲面、点‐面接触

摩擦係数の定義、接触剥離挙動のモデリング

動的解析

準静的および過渡応答(Implicit)

高速動的・衝撃解析(Explicit)

熱‐構造連成

熱伝導、熱膨張、発熱—構造応答の同時計算

多物理場解析

圧電(Piezo)、流体圧、電磁場との連成モデル

疲労・損傷予測

応力‐ひずみ履歴からの疲労寿命算定

最適化・パラメトリック解析

トポロジー/トポロジー最適化、形状最適化

3. ソルバー構成要素

コア解析エンジン(Implicit/Explicit)

前処理 GUI:Marc Mentat

モデル作成:座標系、要素、材料、境界条件の設定

スクリプト実行:内蔵マクロ言語やPython APIへの対応

後処理機能

変位・応力分布、接触圧力、温度分布の可視化

アニメーション、XYプロット、等値線図

コマンドライン実行

バッチ処理による自動化/クラスタ計算への展開

4. 要素タイプ・材料モデル

要素種類 用途例

ソリッド要素(8節点 HEX, 4節点 TET 等) 三次元構造部材、複雑形状

シェル要素(4節点, 3節点) 薄板、曲面

ビーム・トラス要素 骨組み構造、補強部材

接触要素・バリアント 部品間の相互作用

材料モデル:金属の塑性、ポリマーのビスコエラスティック、ゴムのハイパーエラスティック、クリープ、疲労、圧電 など多数

5. 並列計算・性能

マルチコア SMP:1台のマルチコアCPU上でスレッド並列

クラスタ対応:MPI/分散メモリ計算で大規模モデルを高速化

GPUサポート:一部機能でGPUアクセラレーション(バージョン依存)

6. 利用の流れとファイル形式

モデル定義:Mentat GUI/Pythonスクリプトで .mcf(Marc Case File)作成

解析実行:marc コマンドでバッチ処理

結果出力:バイナリ(.res)やテキスト(XYプロット用 .dat)

可視化:Mentat または外部ツール(ParaView 等)での後処理

7. 他ソルバーとの比較ポイント

非線形対応力:AnsysやAbaqusに匹敵、特に接触/大変形に強い

カスタマイズ性:Python APIや内蔵マクロでワークフロー自動化が容易

商用サポート:MSCの技術サポート、アップデートが定期提供

おわりに

Marc® は、複雑な非線形現象や多物理場連成解析を得意とする高機能FEMソルバーです。GUI・スクリプト両面での操作性と、Implicit・Explicit双方の解析エンジンを備え、大規模・詳細モデルの設計・最適化に広く利用されています。もしさらに具体的なモジュール構成やライセンス体系、Python API のサンプルが必要でしたらお知らせください。

周波数特性分析器について詳しく教えてください

周波数特性分析器(Frequency Response Analyzer, FRA)は、入力信号に対する系(構造体や電子回路など)の応答を周波数領域で評価し、伝達関数(FRF: Frequency Response Function)を得るための計測装置/システムです。以下、原理から構成、主要スペック、代表的機器、応用例まで詳しく解説します。

---

## 1. 基本原理と目的

* **伝達関数の取得**

系に周波数可変の励振(入力)を与え、出力信号の振幅・位相を周波数ごとに測定して

$$

H(j\omega) = \frac{Y(j\omega)}{X(j\omega)}

$$

(入力 $X$、出力 $Y$ の比)を求める。

* **線形条件の前提**

小信号励振で系が線形振る舞いすると仮定し、重ね合わせ原理を適用。

* **評価項目**

* 共振ピーク周波数

* 振幅特性(ゲイン)

* 位相遅れ/進み

* ダンピング比の推定

---

## 2. システム構成要素

1. **信号発生部(励振器)**

* 正弦波スイープ、ランダムノイズ、擬似ランダムバイナリシーケンス(PRBS)など

* 出力レベル(振幅)可変

2. **入力センサ**

* 加速度計、力センサ、変位センサ(機械系)

* 電圧プローブ、電流プローブ(電子系)

3. **系本体**

* 構造体、機械要素、電子回路、圧電振動子など

4. **測定チャンネル/信号調整部**

* 信号増幅器(プリアンプ)

* ローパス・ハイパスフィルタ

* インピーダンス整合

5. **データ取得部(DAQ)**

* 高速A/Dコンバータ

* 同時多チャネルサンプリング

6. **解析部(FFT/DFT)**

* 周波数毎のスペクトル解析

* クロスパワースペクトルから伝達関数算出

7. **表示・制御ソフトウェア**

* ゲイン・位相プロット(Bode図)

* Nyquistプロット、モーダル解析支援

---

## 3. 主な性能指標

| 指標項目 | 内容 |

| ----------- | ---------------------------------- |

| 周波数レンジ | 数 mHz〜数 MHz(機器により数 Hz〜数十 kHz が一般的) |

| 周波数分解能 | 0.001〜0.1 %(スイープ速度とポイント数で決定) |

| 振幅ダイナミックレンジ | 80 dB〜120 dB(センサ・アンプ性能に依存) |

| 位相測定精度 | 0.1° 程度 |

| サンプリングレート | 最大数百 kSa/s 以上 |

| TF 演算方式 | 単純比、最小二乗法フィッティング、コヒーレンス補正 |

| 平均化/窓関数 | 短時間・長時間平均、ハニング/ハミング窓 |

---

## 4. 測定手順と注意点

1. **センサ取付・較正**

* 加速度計等は剛体面に確実にボルト固定し、感度較正を実施。

2. **励振レベル・周波数範囲設定**

* 共振周波数候補を含むレンジをカバーするよう選定。

* スイープ速度はダンピング推定精度に影響。

3. **信号整合**

* 入出力のインピーダンス整合とノイズ低減フィルタを適切に設定。

4. **測定**

* 複数平均(AV)をかけ、コヒーレンス(連係度)が高い領域を重点解析。

5. **解析**

* Bode線図からピーク・谷を確認。共振・反共振の同定とダンピング算出。

* 必要に応じてモーダル解析ソフトにデータ連携。

---

## 5. 代表的な機器・メーカー例

* **振動/動的信号解析器**

* Brüel & Kjær 3560C Dynamic Signal Analyzer

* NI(National Instruments) PXIe-4499 + LabVIEW Dynamic Signal Acquisition

* HP/Keysight 35670A Dynamic Signal Analyzer

* **インピーダンスアナライザ**(圧電素子などの静的FRF)

* Novocontrol Alpha-A Analyzer

* Solartron 1260 Impedance/Gain-Phase Analyzer

---

## 6. 応用例

* **機械構造物のモーダル解析**

* 自動車部品、航空機構造、橋梁の振動特性評価

* **超音波装置の特性評価**

* 圧電素子/超音波ホーンの共振ピーク・振幅最適化

* **電子回路のフィルタ特性測定**

* アナログ/デジタルフィルタの周波数応答

* **材料特性評価**

* ダンピング特性の推定、複合材料の損失係数計測

---

### まとめ

周波数特性分析器は、構造・機械系から電子系まで幅広い分野で「入力→出力」の伝達関数を高精度に取得し、共振やダンピング、位相遅れなどを定量的に評価するための必須ツールです。励振方式や平均化設定、コヒーレンスの管理など、実験計画と信号処理のノウハウが結果精度に直結します。ご関心のある特定用途や機器選定、詳細な測定法についてさらに知りたい点があればお知らせください。

Gainとはなんですか?

**Gain(ゲイン)**とは、システムの入力信号に対して出力信号がどれだけ増幅(あるいは減衰)されるかを表す比率(比ゲイン)のことです。周波数特性解析における主なポイントは以下のとおりです。

---

1. **定義**

$$

\text{Gain}(j\omega) = \frac{|Y(j\omega)|}{|X(j\omega)|}

$$

* $X(j\omega)$:入力信号の振幅スペクトル

* $Y(j\omega)$:出力信号の振幅スペクトル

2. **単位**

* **線形ゲイン**:比率そのもの(無次元)

* **デシベル(dB)表記**:

$$

G_{\mathrm{dB}}(\omega) = 20\log_{10}\Bigl(\text{Gain}(j\omega)\Bigr)

$$

例)Gain = 2 → $20\log_{10}(2)\approx6.02$,dB

3. **意味合い**

* **プラス(>0 dB)**:入力より出力が大きい(増幅)

* **マイナス(<0 dB)**:入力より出力が小さい(減衰)

* **0 dB**:入力=出力(等ゲイン)

4. **Bode線図での見方**

* 横軸:周波数(Hz)

* 縦軸(上段):Gain(dB)

* 縦軸(下段):位相(°)

* 共振点や帯域幅、ロールオフ特性を視認しやすい

---

**まとめ**:

Gain はシステムの増幅度や減衰度を定量的に示す基本指標で、デシベル表記にすることで大きな値の取り扱いや比較が容易になります。周波数ごとにGain をプロットすることで、システムの増幅特性やフィルタ挙動を詳細に解析できます。

共振ピークについて教えてください。

共振ピーク(Resonance Peak)は、システムの周波数特性(Gain vs. 周波数)上で最も大きく増幅される点を指します。以下の観点で整理します。

---

## 1. 定義と発生原理

* **共振周波数($f_r$)**:外部からの励振周波数がシステムの固有振動数と一致するときに,系内でエネルギーが蓄積されて振幅が最大になる周波数。

* **共振ピーク**:そのときのGain(または振幅)が最も大きくなるピーク値。

機械系であれば質量–ばね–ダンパモデルの固有振動数に,電子系であればRLC回路の共振周波数に対応します。

---

## 2. 特性パラメータ

1. **ピーク周波数 $f_r$**

$$

f_r = \frac{1}{2\pi}\sqrt{\frac{k}{m}} \quad (\text{機械系の例})

$$

* $k$:ばね定数,$m$:質量

2. **ピーク振幅(Gain$_{\text{max}}$)**

減衰の小さい系ほど大きくなる。

3. **Q値(品質係数)**

$$

Q = \frac{f_r}{\Delta f}

$$

* $\Delta f$:ピーク高さの3 dBダウン点の幅

* Qが大きい=鋭いピーク(低減衰),Qが小さい=平坦なピーク(高減衰)。

4. **減衰比 $\zeta$**

$$

Q = \frac{1}{2\zeta}

$$

---

## 3. 測定と注意点

1. **小信号励振**:線形領域を保つため,振幅は過大にせず小振幅で実施。

2. **周波数分解能**:ピークを正確に捉えるため,スイープのステップ幅は十分小さく設定。

3. **コヒーレンス**:入力と出力の相関度合い(1に近いほど信頼性高い)。

4. **平均化**:ノイズ低減のため複数回平均を取る。

---

## 4. 応用例と意義

* **機械構造物の診断**:共振ピークのズレやピーク高さの変化で劣化や故障診断。

* **超音波装置**:ホーンや圧電素子の最適動作点設定。

* **フィルタ設計**:帯域通過フィルタのピーク制御や安定度評価。

---

**まとめ**:

共振ピークはシステムの固有応答を最も如実に示す指標であり,ピーク位置(周波数)や鋭さ(Q値)から減衰特性やエネルギー蓄積度合いを把握できます。正確な測定・解析によって,機械・電子・材料・構造の最適設計や保守管理に欠かせない情報が得られます。

外部からの励振周波数とシステムの固有振動数と一致させて使うのが一般的ですか?

はい。用途によって異なりますが、以下のように大きく2つのケースがあります。

---

## 1. 共振を利用して最大応答を得たい場合

超音波振動子や圧電ホーン、RLC共振回路など、共振特性を **能動的に利用する装置** では、

外部励振周波数をシステムの固有振動数(共振周波数)に **一致** させて駆動するのが一般的です。

* **メリット**:

* 振幅(ゲイン)が最大化され、効率よく大きな変位やエネルギー出力が得られる

* 例えば超音波霧化機や超音波洗浄機では、ホーン先端の振幅を最大化して霧化性能や洗浄力を高める

* **注意点**:

* 運転中の温度や負荷変動で共振周波数がずれる(ドリフト)ため、リアルタイムで同調(オートチューニング)制御を組む場合が多い

---

## 2. システム特性を評価・診断する場合

モーダル解析や動的健全性診断など、 **周波数応答関数(FRF)を取得してシステム全体の振る舞いを調べる** 場合は、

共振点だけでなく、低周波~高周波まで **広い周波数帯域をスイープ** して特性を測定します。

* **メリット**:

* 全帯域の共振ピークや位相遅れ、減衰特性を包括的に把握できる

* モーダルパラメータ(固有周波数、ダンピング、モード形状)を正確に同定できる

* **測定手順**:

1. 小振幅の正弦波スイープやランダムノイズ励振で入力

2. 出力をFFT解析し、周波数ごとのゲイン・位相をプロット(Bode図)

3. ピーク位置を読み取り、Q値やダンピング比を算出

---

### まとめ

* **「駆動用途」** では、共振周波数に **一致** させて運転するのが一般的。

* **「評価・診断用途」** では、まずは **スイープ測定** でシステム全体の周波数特性を把握し、必要に応じて共振周波数を特定・追従する。

もし特定の装置(例:超音波ホーン、RLC回路)のチューニング方法や、オートチューニング制御の設計手法についてご興味があれば、さらに詳しくご説明いたします。

共振ピークが2つあるのはなぜですか?

共振ピークが2つ現れる主な理由は、システムが「1つの固有振動数」だけでなく「複数の固有モード(自由度)」を持っているからです。以下、代表的なケースとそのメカニズムを整理します。

---

### 1. 多自由度系・多モード系の固有振動

* **2自由度モデル**

質量 $m_1$–ばね $k_1$–質量 $m_2$–ばね $k_2$ のように,最低でも2つの質量要素がある系では,固有振動数が2つ(モード1とモード2)現れます。

* **モード1**:両質量が同相に振動する低い周波数のモード

* **モード2**:質量が互いに逆相に振動する高い周波数のモード

* **連成振動子/複合構造**

ホーン+バックホーン+圧電素子+ボルトなど,複数パーツが連結された超音波トランスデューサでは,各パーツの剛性・質量分布に応じて複数の軸方向モードが発生し,それぞれでピークが立ちます。

---

### 2. 圧電トランスデューサ特有のシリーズ/パラレル共振

圧電素子を使った振動子(BLTなど)では,電気的には series resonance(インピーダンス最小点) と parallel resonance(インピーダンス最大点) が存在し,ドライブ条件によっては両者に対応する振幅のピークが見られることがあります。

| 種類 | 周波数の特徴 | インピーダンス特性 |

| ---------- | --------- | --------------- |

| シリーズ共振(fs) | 低い方の共振周波数 | インピーダンス最小(電流最大) |

| パラレル共振(fp) | 高い方の共振周波数 | インピーダンス最大(電流最小) |

---

### 3. 測定方法・励振方式の影響

* **広帯域スイープ測定**

周波数スイープで広範囲を調べると、上記の複数モードやシリーズ/パラレル共振をすべて検出します。

* **励振点・支持条件**

支持点や加振点の位置によっては,あるモードの振幅がより強調され,別のモードは抑制されることもあります。適切なセンサ配置・支持条件設定が重要です。

---

### まとめ

1. システムに2つ以上の「固有モード(自由度)」があれば,各モードで共振ピークが立つ。

2. 圧電振動子では電気的なシリーズ/パラレル共振が別々に現れる場合がある。

3. 実験・解析では広帯域スイープ+適切な支持/センサ配置で,それぞれのピークの由来をモード形状やインピーダンス特性と合わせて同定します。

ご覧のように「2つのピーク」はシステムの多様な振動モードの存在を示すサインです。もし特定の装置(例:BLT振動子)の各ピークが「どのモードに対応しているか」を詳しく知りたい場合は、モーダル解析(モード形状の可視化)を行うと確実に同定できます。ご興味があれば、その手順もご紹介できます。

共振周波数はモード解析で、過渡応答解析は周波数応答解析ですか?

モード解析(Modal Analysis)と過渡応答解析(Transient Response Analysis)、そして周波数応答解析(Frequency Response Analysis)は、それぞれ目的・手法・出力が異なります。簡単に整理します。

---

## 1. モード解析(固有値解析)

* **目的**:システムの自然振動モード(固有モード)と固有振動数(共振周波数)を求める

* **手法**:線形静止状態(外力なし)で剛性マトリクスと質量マトリクスの固有値問題を解く

* **出力**:

* 固有振動数 $f_i$(または角周波数 $\omega_i$)

* 各モード形状(Mode Shape)

> ここで得られる「共振周波数」は、システムが外力なしでも自然に振動しやすい周波数の一覧です。

---

## 2. 過渡応答解析(Transient Response Analysis)

* **目的**:任意の時間変動入力(衝撃、ステップ、任意波形)に対する系の時間歴応答を求める

* **手法**:時間領域での微分方程式(運動方程式)を時間方向に積分して解く

* **出力**:

* 時間 $t$ に対する変位/応力/応答力などの時系列データ

* 必要に応じて、時間歴からFFTをかけてスペクトルを得ることも可能

> 過渡応答解析では「いつ,どのくらい振動するか」が時間軸でわかります。

---

## 3. 周波数応答解析(Frequency Response Analysis)

* **目的**:特定の周波数範囲にわたる入力に対し、システムの定常振幅・位相特性(Gain, Phase)を直接求める

* **手法**:

* **Harmonic(強制振動)解析**:周波数をパラメータとして固定し、正弦励振に対する定常解を求める(周波数毎に静的または擬似静的解析を繰り返す)

* **ランダム/スイープ解析**:FFTベースでクロススペクトルからFRFを計算

* **出力**:

* 周波数ごとのGain(振幅比)と位相差(Bode図)

* コヒーレンスやスペクトル密度

> ここで得られる「周波数応答」は、モード解析で求めた固有振動数のピークを含む系の実際の伝達特性です。

---

## まとめ

* **共振周波数(つまり固有振動数)** はモード解析で得られる。

* **過渡応答解析** は時間領域での応答挙動を見るものであり、必ずしも「周波数応答解析」とはイコールではない。

* **周波数応答解析** (またはハーモニック解析)は、モード解析で得た固有周波数を含む周波数帯域全体の増幅・位相特性を直接求める手法。

用途に応じて、

1. まずモード解析で固有周波数を把握し、

2. 周波数応答解析でBode線図を得てピーク挙動を詳しく調べ、

3. 過渡応答解析で実際の時間歴挙動を検証する、

という流れで設計・評価するのが一般的です。

超音波振動加工のメリットはなんですか?

超音波振動加工(Ultrasonic Vibration Machining, UVM)の主なメリットは以下のとおりです。

---

## 1. 切削力・加工トルクの低減

* 高周波(20 kHz前後)の微小振動を工具またはワークに加えることで、工具と材料の接触が「断続的」になります。

* これにより平均的な摩擦抵抗が下がり、切削力やトルクが20~50 %程度低減できることが報告されています。

## 2. 工具寿命の延長

* 切削力の低減と接触時間の短縮で、工具刃先への熱・機械的ダメージが抑えられます。

* 特にセラミックやガラスなど硬脆材の加工において、通常加工比で2倍以上の工具寿命向上が得られる例があります。

## 3. 表面粗さ・仕上がり品質の向上

* 振動により材料表面が“微小チッピング”されることで、切りくずが細かく裂け、バリや引きずりが減少。

* 仕上げ加工の後工程削減にもつながり、Ra(算術平均粗さ)で20~70 %改善することもあります。

## 4. 難加工材への適用性

* 硬度が高く延性の乏しい材料(SiC、石英ガラス、窒化物、複合材など)の加工が容易に。

* 通常の回転切削では破面・ひび割れを起こしやすい材料でも、安定した除去が可能です。

## 5. 加工温度の抑制

* 摩擦熱の発生量が減るため、局所的な高温化を抑えられ、焼き入れ層形成や熱による残留応力を低減。

* 特に熱影響を極力排したい精密部品加工で有効です。

## 6. 微細加工・マイクロホール加工の精度向上

* ドリルやエンドミルなどに超音波振動を組み合わせると、直径数十μm~数百μmの微小穴開けで寸法・真円度の精度が向上。

* 極細穴の詰まりも起こりにくく、層状材料の孔加工にも適します。

## 7. チャタリング・振動の抑制

* 加工中の自己励振的なチャタリング(周期的振動)が抑えられ、工具寿命や加工精度の安定化に貢献。

* 特に長尺軸方向加工や柔らかい材料で効果が顕著です。

---

**まとめ**

超音波振動加工は、切削力低減による工具寿命延伸や高硬度材の加工性向上、表面品質改善など多岐にわたるメリットをもたらします。精密部品や硬脆材、微細穴加工など、従来加工が難しかった領域での効率化・高品質化に非常に有効な技術です。

もし具体的な装置選定や振動パラメータ(振幅・周波数)のチューニング方法についてもご関心があれば、お気軽にお知らせください。