https://www.jstage.jst.go.jp/article/pscjspe/2004A/0/2004A_0_172/_pdf

Title (English & Japanese)

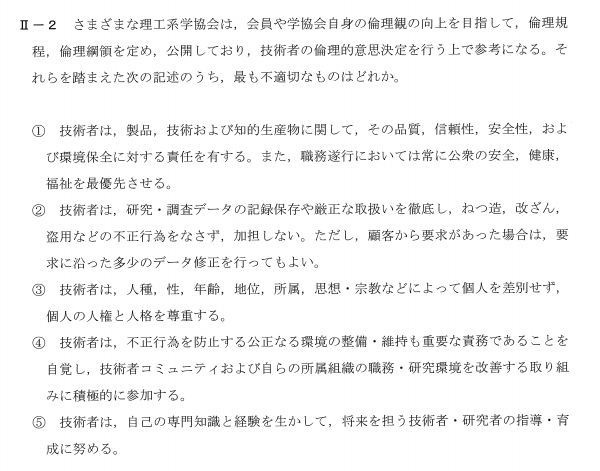

Behavior Monitoring of Small-diameter End Mill by Using of CCD Image - Fluctuation of Tool Center

CCD画像による小径エンドミルの挙動監視 - 工具中心位置の変動 -

Journal Name & Publication Year

2004年度精密工学会秋季大会学術講演会講演論文集, 2004年

First and Last Authors

Yoshihiro KAWANO, Akira MINAMI

First Affiliations

Kagoshima National College of Technology

Abstract

本研究では、高速CCDカメラによる可視化を用いて、高速フライス加工中の小径エンドミルの挙動を監視するシステムを確立する試みを行った。画像測定の分布特性が正規分布として示され、画像の輪郭や中心位置が相互に議論できることが分かった。さらに、静的荷重に対するエンドミルの撓みについても検討を行い、軸方向の静的コンプライアンスの解析により、切刃部の断面二次モーメントが推定可能であることを示した。この技術の実用化可能性についても議論を行った。

Background

高速度の機械加工は、金型、鋳型、自動車部品や航空製品などの生産現場で広く適用されており、精密な3次元機械加工のために小径工具の使用が期待されている。しかし、小径工具は強度が低く、加工中の破損が問題となっている。このため、工具挙動の監視と制御技術が重要となっている。

Methods

高速CCDカメラを使用して工具の画像を撮影し、画像幅と工具中心位置を測定。

反射テープを工具ホルダに貼り、レーザセンサによる検出とCCDカメラのシャッタ制御を実施。

主軸回転速度とシャッタ速度を変え、幾何学的に解析が容易な楕円棒の画像幅を測定。

静的荷重に対する工具の撓みを測定し、軸方向の静的コンプライアンスを解析。

Results

画像幅の測定値の分布は正規分布であることが確認された。

工具画像中心値は、測定を繰り返しその平均を取ることで信頼性の高いデータが得られることが分かった。

静的荷重に対する工具の撓み測定により、切刃部の断面二次モーメントの推定が可能であることが示された。

Discussion

システムの応答遅れが画像値に影響を与えるが、平均値を取ることで精度の高いデータが得られる。

撓みの理論解析により、切刃部の断面二次モーメントが推定でき、工具挙動の監視に有効であることが示された。

Novelty compared to previous studies

高速CCDカメラを用いた小径エンドミルの挙動監視システムを構築し、静的荷重による撓みの測定と断面二次モーメントの推定を行った点が新規である。

Limitations

システムの応答遅れが画像値にバラツキを生じさせるため、さらなる精度向上が必要。

Potential Applications

小径工具の破損予防や加工精度の向上に貢献する技術として、精密機械加工分野での応用が期待される。

撮影画像の2値化について教えてください

撮影画像の2値化

撮影画像の2値化について説明します。

撮影画像の2値化 (Binarization of Captured Images)

2値化とは、撮影した画像を白黒の2色に変換する処理です。これにより、画像内の対象物を明確に識別することができます。

本研究では、CCDカメラを使用して工具の画像を撮影し、その画像幅と工具中心位置を測定しています。具体的な手順は以下の通りです。

撮影準備

反射テープを工具ホルダに貼り、工具の回転中にレーザセンサがそのテープを検出した際にCCDカメラのシャッタが開くように設定します。図1に示されるように、工具の投影画像が得られます。

画像の2値化

撮影された工具の画像は、バックライトによって照らされており、明暗のコントラストがはっきりしています。このコントラストを利用して、画像を2値化します。具体的には、以下の手順を踏みます。

グレースケール化: カラフルな画像をまずグレースケールに変換し、各ピクセルの明るさを0から255の範囲で表現します。

閾値設定: 画像全体のピクセル値を調べ、適切な閾値を設定します。閾値より明るいピクセルは白(値: 255)に、暗いピクセルは黒(値: 0)に変換します。

2値化の結果

2値化された画像では、工具の輪郭や中心位置が明確に識別できるようになります。これにより、工具の挙動監視が容易になります。

以下に図1および図2の説明を含む図を再掲します。

図1 (Fig. 1):

(a) 撮影実験の原理

(b) 工具ホルダに反射テープが貼られ、CCDカメラがシャッタを開くタイミングをレーザセンサが検出

図2 (Fig. 2):

撮影システム内の信号のタイミングチャート

以上が撮影画像の2値化に関する説明です。この手法を用いることで、高速回転中の小径エンドミルの工具挙動を正確に監視することが可能になります。

CCDカメラのシャッタを開けるタイミングが実際の撮影位置を決定し,直接画像の形に影響を及ぼすことになる

とはどういう意味ですか

CCDカメラのシャッタを開けるタイミングが実際の撮影位置を決定し,直接画像の形に影響を及ぼすことになる

CCDカメラのシャッタを開けるタイミングが実際の撮影位置を決定し、直接画像の形に影響を及ぼすという意味は、カメラがシャッタを開けるタイミングによって、撮影される画像の内容や精度が変わることを指します。以下にその詳細を説明します。

原理と影響の詳細

シャッタタイミングの重要性

CCDカメラは、特定のタイミングでシャッタを開いて画像を撮影します。このタイミングが正確でないと、高速回転する小径エンドミルの正確な画像が得られません。

工具の回転速度が非常に速いため、シャッタを開けるタイミングがずれると、撮影される画像の位置や形状が変わってしまいます。

タイミングの決定

反射テープを工具ホルダに貼り、レーザセンサがこのテープを検出したタイミングでCCDカメラのシャッタを開くトリガー信号を発生させます。

このトリガー信号のタイミングが非常に重要であり、PLC(プログラマブルロジックコントローラ)によって制御されます。

システムの応答遅れ

システム内の各信号発生には遅れが生じます。レーザセンサが反射テープを検出してからCCDカメラのシャッタが開くまでの総時間 (ttd) は、レーザ検出タイミングからトリガー信号発生までの時間 (tp) と、トリガー信号発生からCCDカメラのシャッタが開くまでの時間 (tc) の合計です。

さらに、シャッタ速度 (ts) によって、シャッタが開いている間に工具が回転する角度 (β) も考慮する必要があります。

図2のタイミングチャートの説明

図2のタイミングチャートは、システムの応答遅れを示しています。

tp: レーザビームが反射テープを検出してからトリガー信号が発生するまでの時間。PLCの遅れを含む。

tc: トリガー信号が発生してからCCDカメラのシャッタが開くまでの時間。カメラの応答遅れを含む。

ts: カメラのシャッタ速度。シャッタが開いている時間。

これらの遅れによって、工具の回転角度 (α + β) が変わり、撮影される画像の位置が決まります。

まとめ

CCDカメラのシャッタを開けるタイミングが正確でないと、高速回転する小径エンドミルの正確な画像が得られず、工具の挙動監視に支障をきたします。正確なタイミングでシャッタを開くことで、工具の正確な画像を撮影し、信頼性の高いデータを取得することができます。

3.4 断面二次モーメントの推定の内容を教えてください

**撓みの理論解析の式について**

**撓みの理論解析の式 (Theoretical Analysis Equation for Deflection)**

**内容説明:**

撓みの理論解析の式は、工具の撓みを予測するために使用される数式であり、特定の荷重条件下での工具の変形量を計算するために用いられます。本研究では、小径エンドミルの撓みを測定し、そのデータを基に理論解析を行い、コンプライアンスの式を導出しました。以下に具体的な内容を説明します。

**1. 撓みの理論解析の基本式**

撓みの理論解析の基本式は、以下のように表されます。

\[ \delta = \frac{F \cdot L^3}{3 \cdot E \cdot I} \]

- \(\delta\): 撓みの量(変位)

- \(F\): 加えられた力(荷重)

- \(L\): 力が加わる点からの距離(長さ)

- \(E\): 材料のヤング率(弾性係数)

- \(I\): 断面二次モーメント

この式は、力が一端固定された梁に対して垂直に作用する場合の撓みを表しています。

**2. 本研究での解析方法**

本研究では、各エンドミルのコンプライアンス(柔軟性)の値を基に、以下のような式を導出しました。これらの式は、エンドミルの軸方向位置における撓みを示しています。

**コンプライアンスの式**

- 直径1.0mmのエンドミル:

\[ \delta = 1.2101 \times 10^{-2} z^{-3} - 0.562 \times 10^{-2} z + 8.617856 \times 10^{-2} \]

- 直径1.6mmのエンドミル:

\[ \delta = 1.0703 \times 10^{-2} z^{-3} - 0.0861 \times 10^{-2} z + 1.681 \times 10^{-1} \]

- 直径2.0mmのエンドミル:

\[ \delta = 8.822 \times 10^{-3} z^{-4} - 0.0836 \times 10^{-2} z + 9.249836 \times 10^{-2} \]

これらの式において、\(z\) は軸方向の位置を示しています。

**3. 断面二次モーメントの推定**

上記のコンプライアンスの式を用いて、各エンドミルの切刃部の断面二次モーメントを推定しました。断面二次モーメントの推定値は以下の通りです。

- 直径1.0mm: \(0.0253 \, \text{mm}^4\)

- 直径1.6mm: \(0.1688 \, \text{mm}^4\)

- 直径2.0mm: \(0.3256 \, \text{mm}^4\)

**まとめ**

撓みの理論解析の式は、工具の撓みを予測するための基本的な数式です。本研究では、実際の撓み測定データを基にコンプライアンスの式を導出し、それを用いてエンドミルの断面二次モーメントを推定しました。この手法により、工具の剛性や挙動をより正確に監視することが可能となります。