【2017年_小倉一朗】切削情報の統合モニタリング装置の開発

https://www.jstage.jst.go.jp/article/pscjspe/2017A/0/2017A_73/_pdf

タイトル(英語と日本語)

Development of integrated cutting information monitoring system

切削情報の統合モニタリング装置の開発

ジャーナル名と出版年

2017年度精密工学会秋季大会学術講演会講演論文集, 2017年

第一著者と最終著者

Ichiro Ogura, Hiroyuki Sawada

第一所属

National Institute of Advanced Industrial Science and Technology (AIST)

概要

この研究では、工具のその場観察と加工情報の取得を組み合わせたシステムを「統合モニタリング装置」と呼び、これを加工情報収集の基礎デバイスとして確立することを目指しています。本報告では、統合モニタリング装置のコンセプトを提案し、動力計や高速度カメラを用いたフライス盤のデータ取得実験を実施しました。その結果、工具管理の効率化や最適な切削条件の迅速な発見の可能性が示されました。

背景

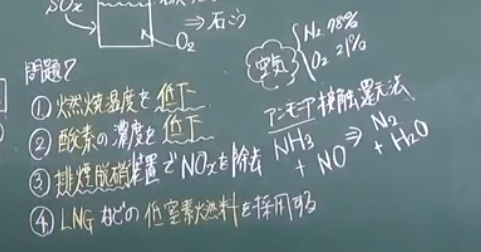

様々な工作機械での切削加工情報を収集する技術は、遠隔地での加工や加工現象の解明に向けたデータベースの構築を目的に、ますます重要性が増しています。切削時の加工情報には、切削力、振動、音響放出、温度、切削音などが含まれ、これらを工具と被削材の画像モニタリングと結びつけることが有効です。

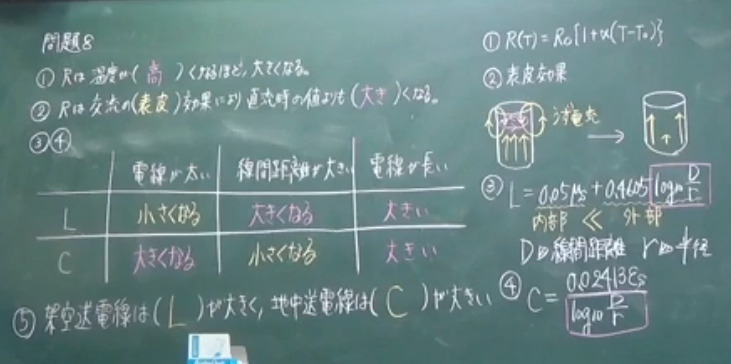

方法

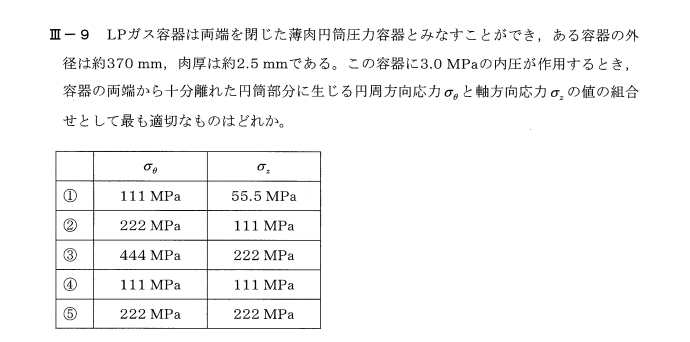

提案された統合モニタリング装置は、高速度カメラと切削動力計を組み合わせ、切削加工時の工具と試料の様子と、同時に取得された切削力データを同期させて収集しました。実験はアルミニウムのダウンカットを対象に行い、主軸回転速度1100rpm、ステージ送り速度50mm/min、切り込み深さ8mmで実施されました。

結果

実験では、工具のすくい面と切削力の関係が明確に捉えられ、切削力と切りくずの発生タイミングが一致することが確認されました。また、湿式切削モニタリング装置を用いることで、仮想停止状態の高速回転工具の観察が可能となりました。

議論

本研究は、画像情報と加工情報の同期取得により、切削加工時の工具管理や切削条件の最適化において有効なシステムの構築が可能であることを示しています。また、既存の装置を活用し、湿式切削環境でも適用できるモニタリング装置の有用性を示しました。

先行研究との新規性

従来の加工情報収集システムでは、切削力や振動のみのデータ取得が主でしたが、本研究では工具のその場観察を組み合わせることで、より詳細な加工情報の収集と解析が可能となりました。

限界

高速度カメラによるデータ取得周期は限られており、全ての刃の切削力を詳細に評価するためには、より高いサンプリングレートが必要です。

応用可能性

このシステムは、工具摩耗や最適切削条件の迅速な発見が可能であり、ネットワークを通じた遠隔加工や加工データベースの構築にも応用できます。