良好な正面フライス加工を行うためには、スローアウェイチップに角度をつける必要があります。

特にフライス切削に影響を与える重要な角度は4つあります。

その角度は、「アキシャルレーキ(軸方向すくい角)、「ラジアルレーキ(半径方向すくい角)」、「アプローチ角(コーナ角:チップの角につける)、「副切れ刃角」です。

アキシャルレーキとラジアルレーキ

正面フライスでは、切れ刃が工作物に食い込むときの工作物に垂直な面に対する切れ刃の傾きを、「レーキ(すくい角)」と言い、「アキシャルレーキ」と「ラジアルレーキ」の2つがあります。

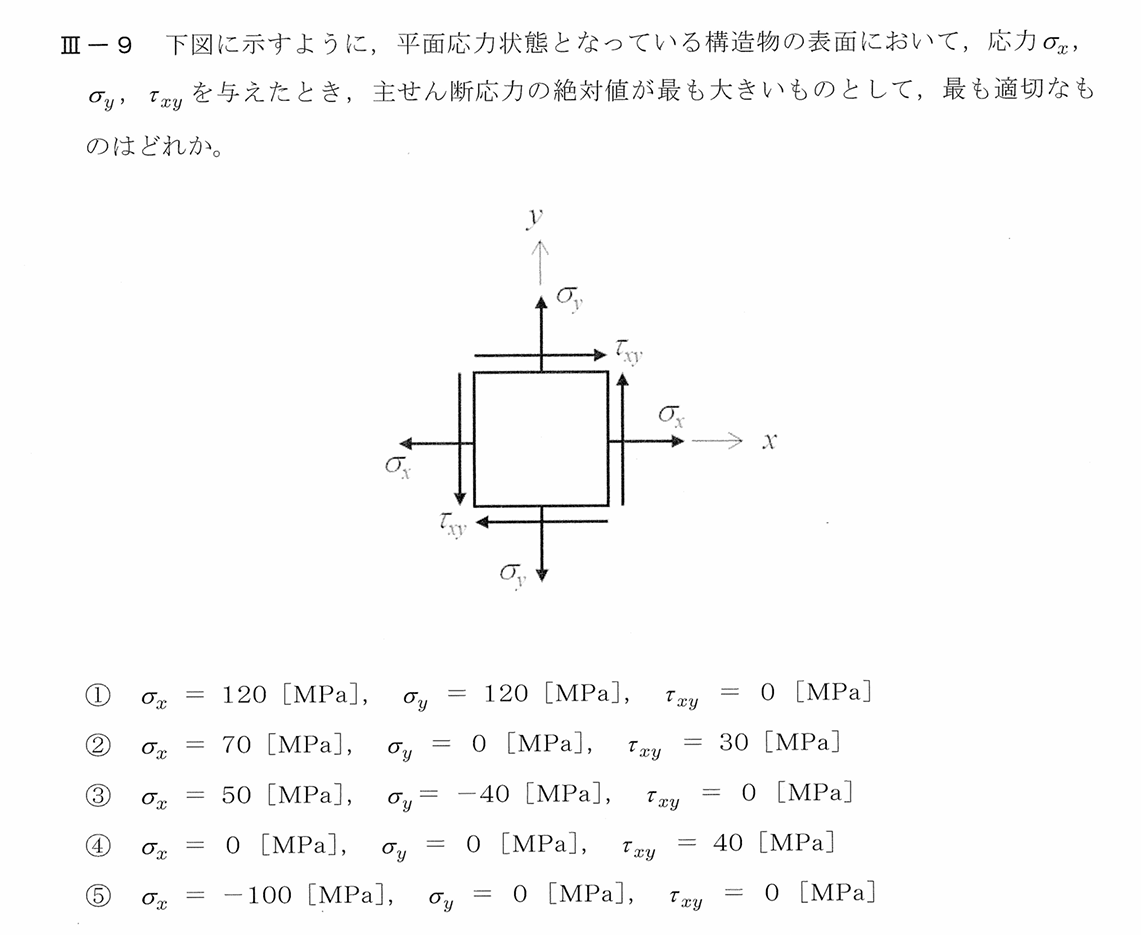

アキシャルレーキとラジアルレーキの組み合わせより、「ダブルポジ形」、「ダブルネガ形」、「ネガ・ポジ形」などあり、角度0°の場合も含めると9種類の組み合わせになります。

主に代表的な3種類(「ダブルポジ形」、「ダブルネガ形」、「ネガ・ポジ形」)の特徴を示します。

「ダブルポジ形」は、アルミニウム合金をはじめ、非鉄金属、金属などの鋭利な切れ刃を必要とするような工作物の切削に用います。

切削時は、切れ刃のエッジが最初に工作物に当たるので、切れ味が良くなります。

「ダブルネガ形」は、鋳鉄、焼き入れ鋼などの硬質材料や表面状態の悪い材料を切削する場合に有効です。

「ネガ・ポジ形」は、適当な切れ刃強度を持ち、切りくず排出も良好なため、鋼材、鋳鉄を問わず、最も汎用的に使用する形です。

|

|

ダブルポジ形 |

ダブルネガ形 |

ネガ・ポジ形 |

| 特徴 |

切味 |

良 |

劣 |

中 |

| 切削抵抗 |

小 |

大 |

中 |

| 刃先強度 |

小 |

大 |

中 |

| 切りくず排出 |

ー |

ー |

最良 |

| 使用チップ |

片面のみ使用可 |

両面使用可 |

片面使用可 |

| 工作物 |

・軽合金

・ねばい材料

・非金属 |

・硬質材料

・鋳鉄用 |

・汎用(鋼、鋳鉄)

・難削材用

・切りくずの排出の悪い材料 |

| 加工条件 |

・軽切削のとき |

重切削のとき |

・汎用、中程度の切削のとき |

アプローチ角(コーナ角)

アプローチ角は、正面フライスの中心軸とチップの主切れ刃を挟む角度で、コーナ角とも言います。

アプローチ角の大きさにより、切りくずの断面形状が変化します。

アプローチ角が大きいチップでは、小さなチップに比べ、切り取り厚さ(工作物への接触面積)が小さくなるため、主切れ刃の単位長さ当たりの切削抵抗が小さくなります。

切削抵抗が小さくなれば、軸方向切込み量、1刃当たりの送り量も大きくでき、重切削が可能になります。

さたに、切削に作用する切れ刃が長くなるため、切削熱が長い切れ刃に分散され工具寿命が長くなります。

アプローチ角が大きいチップでは、切削抵抗がフライス盤の主軸方向にも働くため、びびりが生じやすく、フライス盤の主軸頭に高い剛性が求められます。

一般的に、アプローチ角は、20~30°が採用されています。

もっと知るには・・・

<他の記事>

【機械加工】機械現場のべからず集 フライス盤作業編