https://www.ias.ac.in/article/fulltext/sadh/028/05/0945-0955

タイトル(英語と日本語)

Micro-machining of optical glasses – A review of diamond-cutting glasses

光学ガラスの微細加工 ― ダイヤモンド切削ガラスのレビュー

ジャーナル名と発行年

Sādhanā, Vol. 28, Part 5, October 2003

最初と最後の著者

F Z Fang, L C Lee

最初の所属機関

Singapore Institute of Manufacturing Technology

要約

光学ガラスをナノメートルレベルの表面仕上げでダイヤモンド加工するには、脆性から延性への転移点を特定することが重要です。本研究は、この転移を研究するための実験技術を提示し、表面生成のメカニズムを議論します。ダイヤモンド切削では工具の摩耗が重大な課題であるため、将来的な研究はこの分野に集中すべきです。

背景

単点ダイヤモンド工具(SPDT)を用いた光学部品加工は、1960年代に始まりました。金属の非球面光学部品製造では広く利用されていますが、ガラスやセラミック材料に適用するにはさらなる技術的進展が必要です。

方法

脆性から延性への転移の研究: 圧痕試験、単点スクラッチ、テーパー溝加工

加工表面の生成メカニズム分析: ラーク角の影響、加工条件の調整

結果

脆性から延性への転移点は、加工条件や材料の特性によって異なることを確認。

ダイヤモンド切削でナノメートルレベルの表面仕上げが可能だが、工具の摩耗が著しい。

議論

延性加工を可能にするためには、臨界切削深さ以下で加工する必要があります。さらに、超音波振動援用加工や加熱加工などの補助技術が有効であることが示されています。

新規性(既存研究と比較して)

延性加工のための補助技術(超音波振動および加熱援用加工)の詳細な検討や、臨界切削深さの向上に関する研究結果を提供。

限界

ダイヤモンド工具の摩耗が課題であり、商業生産における実用性を妨げる要因となっている。

応用可能性

光学ガラスの高精度加工における応用が期待されるが、工具摩耗の問題解決が鍵となる。

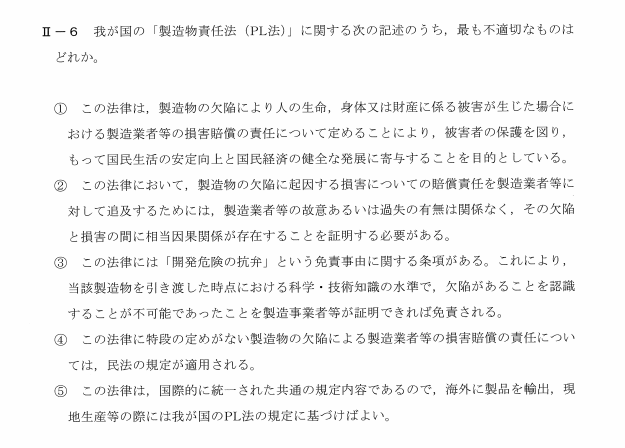

内容

1. 序論

単点ダイヤモンド工具(Single Point Diamond Tool, SPDT)を使用することで、非常に精密に制御された加工環境下で光学部品を仕上げることができます。光学部品のダイヤモンド旋削の応用は1960年代に始まりましたが、技術として広く注目を集めたのは1970年代半ばになってからです(Saito 1978)。Frankら(1978)は、オフアクシスパラボラの製造において、ダイヤモンド旋削と従来技術を比較した結果を表1に示しました。

現在、単点ダイヤモンド旋削は金属製の非球面光学部品製造において確立された技術ですが、これがガラスやセラミック材料に適用されるとより大きな利点があります。このプロセスは、従来の工作機械技術をナノメートル精度にまで拡張したものです。SPDTでは、大型の単結晶ダイヤモンドを用い、エッジ半径を100nm、場合によっては20〜40nmまで研ぎ澄ますことができます。好適なダイヤモンド旋削可能な材料(銅、電解ニッケル、アルミニウム)を使用すると、表面粗さが1nm rmsに近づくことが可能です。図1は、達成可能な表面粗さと体積除去率の関係を示しています(Stowersら 1988)。

ガラスはランダムで液体のような(非結晶性の)分子構造を持つ均質な材料です。その製造プロセスでは、原材料を完全に溶解するのに十分な温度まで加熱し、その後急速に冷却して結晶化せずに固体化します。ガラスは硬く脆い性質を持ち、さまざまな酸化粒子を含んでいます。ダイヤモンド工具を用いた光学ガラスの切削では、新しい表面が塑性変形によって生成される一方で、ガラス、環境、工具、機械との複雑な相互作用の中で脆性破壊が発生します。さらに、微細加工に関わるメカニズムは完全には解明されていません。多くのパラメータや特性が関与しているためです(Komanduri 1996; Paul & Evans 1996)。

これらの特性の多くは温度によって影響を受けることが観察されています(Schinkerら 1987)。これらの課題により、光学ガラスをナノメートルレベルの表面仕上げで切削する技術の進展は比較的遅れています。本論文では、光学ガラスのダイヤモンド旋削についてレビューし、最新の研究結果を紹介するとともに、この分野における主要な問題点を列挙します。

2. 脆性–延性転移

2.1 圧痕試験

脆性–延性転移を研究する基本的な方法は圧痕試験を用いることです。金属が外部の圧縮荷重または引張荷重の下で流動的な挙動を示すのに対し、脆性材料であるガラスは、軟化点(Ts)以下の温度で静水圧応力の作用を受けると、微視的に小さな領域で粘性的に変形します。Schinkerら(1991)は、負荷貫通図(図2参照)を用いて、金属とガラスの流動挙動の違いを研究しました。この曲線は、Vickers(金字塔型四角ベース)ダイヤモンドを材料表面に垂直に準静的に貫入させ、荷重(F)と貫入深さ(H)を荷重時および荷卸し時に連続的に測定することで得られました。

アルミニウムが貫入力に対して強い流動(圧縮力F=10Nで残留印象深さHP=36μmを生じる)を示すのに対し、本研究で提示されたガラスは、極端に異なる機械的挙動を持ちながらも、残留印象深さHPが小さく、弾性回復(HE)が高いことが特徴です。ガラスのHP値は、相対的に高い貫入力50Nでも約5μm(ガラスセラミックZerodur)から13μm(リン酸塩ガラス554666)の範囲にあります。この荷重法でも脆性破壊が発生することは、ガラスセラミックZerodurの図において、破壊の開始により荷重時に貫入深さが明らかに跳ね上がることから明確に確認できます。他のガラスはすべて、高荷重領域で異なる程度と方法で顕微鏡レベルの亀裂形成を示しますが、いずれの場合も、最終荷重が低くても荷卸し中に亀裂形成が発生します。

この室温での無機ガラスの準静的な流動と破壊挙動の特性評価は、プラスチック/脆性材料除去における臨界貫入深さの観察と一致します。この臨界貫入深さは、高速溝加工時のガラスの種類やダイヤモンド工具の形状にも依存します。図3は、Vickersインデンターを使用した際の典型的な結果を示しています。放射状の亀裂が表面に垂直に、角から放射状に広がり(初期)、貫入の頂点(底部)で割れ目が開きます。側方亀裂は荷重を取り除くと特に表面に平行に進展します。

Fang & Zhang(2003)は、BK7ガラスを対象にナノインデンテーション(三角形ベースの金字塔型)解析を行いました。荷重Fがインデンターを表面に押し込み、深さHまで貫入します。この過程で、高応力領域であるインデンター先端下に塑性ゾーンが形成されます。インデンター(または切削工具)が離れると、塑性ゾーン境界には残留応力が残ります。この残留応力が十分に大きい場合、中間および側方亀裂が生じます。しかし、インデンター荷重と貫入スケールをそれぞれ0.1Nと1マイクロメートルのオーダーに減少させた場合、隣接する材料に亀裂が見られないことが観察されました。これは、塑性挙動がより大きなスケールでは明確ではないことを示しています(図4a)。多くのガラス状、セラミック、結晶材料が、サブマイクロメートル領域で同様の効果を示します。また、図4bおよびcの写真の詳細から、塑性流動が圧痕に関与していることが明らかです。例えば、圧痕に沿った永久的な「盛り上がり」がその例です。

2.2 単点スクラッチング

圧痕試験の自然な拡張として、荷重をかけたインデンター/ワークピースに側方運動を適用することが考えられます。これは、固定荷重条件または固定幾何条件の下で行うことができます。図5は、ダイヤモンドインデンターによる単点スクラッチングの概略図を示しています。ここで、wは圧痕の幅、dはスクラッチの深さ、dpは塑性ゾーンの深さ、hはスクラッチの高さ、lはスクラッチ溝の長さ、Fnは垂直荷重、Ftはスクラッチ力、Fは合成力を表します。特定の荷重や深さでの圧痕が放射状および側方亀裂を伴う場合、結果として生じる線状の「切削」も同様に亀裂を示すことになります。

BK7ガラスを対象に、切削深さを増加させながらのテーパー加工実験が実施されました(図6参照)。これらの実験は、超精密旋盤を使用して行われました。図7は、公称すくい角が0°の工具を使用したプランジカットの結果を示しています。切削深さが閾値を下回る場合、延性切削が可能であることが確認されています(Fang & Yuan 1999; Fang & Chen 2000)。

テーパー溝加工によって生成された表面のテクスチャを分析した結果、臨界未変形チップ厚(tc)に応じて異なる微細なトポグラフィーが見られました。未変形チップ厚tがこの閾値(この場合tcは約62nm)を超える場合、亀裂が増加し、著しく異なる微細トポグラフィーがすべての溝で現れます(図8参照)。tがtc未満である限り、すべての溝は非常に滑らかな微細トポグラフィー(延性切削)を示します。同じ観察結果は、異なるダイヤモンド工具や切削速度においても確認されました。

さらに興味深い結果として、切削エッジの微小な欠けによって溝に残される小型の三角形状の薄い構造が時折見られることがあります(図8c)。これは、未変形チップ厚が臨界値未満の場合に延性切削が達成可能であることを示すさらなる証拠です。

脆性モードから延性モードへの転移に必要な臨界切削深さは、熱援用切削または超音波振動援用切削によって増加させることができます。これらについては、第4節で詳しく議論されます。

3. 表面生成

ガラス加工では、切削領域に十分な静水圧圧縮応力を生み出すために負のすくい角の面が必要です。この圧縮応力により、材料が脆性モードから延性モードへ移行します。従来の加工では、炭化物工具の切削エッジ半径は未変形チップ厚がエッジ半径よりかなり大きいため鋭いと見なされます。しかし、脆性材料の超精密加工において、切削エッジ半径が未変形チップ厚を超える場合、実際のすくい角が0°であっても、有効すくい角(γe)は大きな負の値になります。図9は、工具のエッジ半径と未変形チップ厚による有効すくい角の変化を示しています(Fang et al 2002)。

切削エッジ半径が増加し、未変形チップ厚が減少すると、工具のすくい角はより負になります。しかし、極端な負のすくい角と大きなエッジ半径では、有効すくい角がさらに負に増大し、チップの形成ではなく、むしろ掘削や滑りが多くなります。

図10は、原子間力顕微鏡(AFM)で分析されたガラス表面を示しています(Fang & Chen 2000)。加工材はZKN7ガラスで、これはシリケートガラスであり、Knoop硬度が530 kg/mm²、軟化点が721°Cと高い特性を持っています。ガラスの旋削中に、より良い表面を得るために様々な切削条件が試されました。すくい角が0°で、先端半径が1.00 mmの単結晶ダイヤモンド工具を使用してガラスを旋削しました。図10は、スピンドル速度1400 rpm、送り1.4 µm/r、切削深さがそれぞれ2 µm、1.2 µm、0.6 µmの条件で、(a) 脆性モード、(b) 半延性モード、(c) 延性モードが得られることを示しています。Puttickら(1989)およびChao & Gee(1991)は、ソーダ石灰ガラスの切削時に連続した切り屑が観察されることを示しました(図11参照)。

延性モード切削は達成可能ですが、工具の急速な摩耗により実用化に課題が残ります。図12は、切削距離4000m後の最大フランク摩耗(Vbmax)が約70 µmであることを示しています。この原因の1つとして、未変形チップ厚が減少することで、微細構造内の移動可能な転位の分布がゼロに近づき、切削力が微細構造内の非常に強い原子間結合力を克服する必要がある点が挙げられます。

工具寿命の向上

4.1 超音波振動援用切削

工具寿命に関する深刻な問題のため、多くの研究が行われています。工具寿命を延ばすための一つのアプローチは、ダイヤモンド切削工具に超音波振動を適用することです。このアイデアは、切削中に振動を加えることで潤滑剤が切削領域に容易に浸透できるようにするというものです。また、切削工具と加工材料の間の衝撃接触時間を改善し、工具寿命を延ばします。

工具寿命を延ばすだけでなく、超音波振動援用切削を使用することには、切削の臨界深さを増加させるという利点もあります。Moriwakiら(1992)は、切削の臨界深さを研究するための実験を実施しました。図13は、工具の最大振動速度が臨界切削深さに与える影響を示しています。最大振動速度が切削速度の約10倍を超えると、通常の静止工具で得られる臨界切削深さの約7倍まで増加します。

超音波振動切削による臨界切削深さの向上の主な理由は次のように説明されます。超音波振動による間欠的な切削により、工具のすくい面とチップの間に分離が生じ、すくい面とチップの間に空力的な潤滑が導入されます。その結果、工具-チップ界面での摩擦が低減されます。これにより、瞬間的な切削力だけでなく、平均切削力も自然に減少します。

間欠的な切削が行われるため、脆性破壊を開始する力が減少し、その結果、臨界切削深さが増加します。

臨界切削深さの増加は、効率と操作性の観点から有利です。

4.2 熱援用切削

温度が上昇するとガラスが軟化し、材料の脆性が低下します。この事実に基づき、ガラスの熱援用切削の研究が行われました。Brehmら(1979)は、スリットバーナーとポイントバーナーを加熱装置として用いて加工材の温度を上昇させる実験を行いました(図14参照)。スリットバーナーは、少なくとも加工材の長さと同じ長さのスリットを持ち、熱出力を事前に設定できます。ポイントバーナーは工具先端のすぐ上を指向し、その熱出力は連続的に調整可能です。後者は、Ircon(赤外線放射)温度測定装置によって制御されるフィードバックシステムの一部であり、可変ガス流量システムで調整されます。

これらのバーナーは、ガラス遷移温度を超える条件まで加工材を加熱し、ガラスを除去可能な状態にします。同時にポイントバーナーは、ガラスの大部分を幾何学的に乱すことなく、表面仕上げを局所的に改善する役割を果たします。このことは、加工後に中程度のアニーリングを施して応力(つまり、加工材内の屈折率変化)を防ぐ必要があることを意味します。単結晶ダイヤモンドは金属のミラー仕上げに使用される唯一の工具材料ですが、高温ではダイヤモンドがグラファイトに変化します。Brehmら(1979)はさまざまな工具材料に関する実験研究を実施し、その中でハフニウム窒化物が高温でその特性を維持するため、この用途に最適な工具材料であることが判明しました。

バーナーに加えて、レーザーは加工領域を加熱する代替手段として利用されます。レーザーは特定の領域に優れた集光性能を持つためです。CO2レーザーがBK7ガラスの温度を制御するために調整可能なレーザービーム出力で使用されました。実験結果は、急峻な温度勾配から生じる熱応力によって亀裂が発生することを示しています。今後の研究の推奨として、焦点範囲が小さいレーザービームと大きいレーザービームを組み合わせて、重なる熱領域を形成することが提案されています(Fang 2000)。これにより、加熱された領域と加熱されていない領域間の温度差が減少し、熱応力が軽減され、亀裂の発生が少なくなります。

5. まとめ

光学ガラスは硬く脆いため、最も加工が困難な材料の1つです。ガラス加工を研究する上で重要な分野は、脆性モードから延性モードへの転移を調査することです。本論文では3つの方法について議論されました。その中で、テーパー溝加工が転移を研究する効果的な手法であることが確認されました。この方法は、より直接的な情報を提供するためです。

ナノメートルレベルの表面仕上げを達成することは可能ですが、ダイヤモンド切削技術を商業生産に利用する際には、依然として工具寿命が大きな障害となっています。

テーパー溝加工が転移を研究する効果的な手法であることが確認されました。この方法は、より直接的な情報を提供するためです。

とはどういうことですか?

「テーパー溝加工が転移を研究する効果的な手法である」というのは、脆性モードから延性モードへの転移を観察しやすく、具体的なデータを得るのに適しているという意味です。

具体的には、テーパー溝加工では、切削深さを徐々に変化させながら加工を行うことで、加工中にどの時点で脆性モードから延性モードに切り替わるかを直接的に観察できます。この方法により、切削深さの変化に伴う表面状態や微細なトポグラフィー(加工後の表面構造)を確認できるため、臨界切削深さや未変形チップ厚などの転移に関連するパラメータを正確に測定することが可能になります。

また、テーパー加工の結果として得られる表面は、脆性破壊の特徴(亀裂や粗い表面)と延性加工の特徴(滑らかな表面)が同時に確認でき、これらの境界を明確に把握できるため、「より直接的な情報を提供する」と表現されています。

臨界切削深さや未変形チップ厚とはなんですか?

**臨界切削深さ**と**未変形チップ厚**は、切削加工の際に材料の挙動を理解するための重要なパラメータです。それぞれについて説明します。

---

### **1. 臨界切削深さ(Critical Depth of Cut)**

これは、**材料が脆性モードから延性モードに移行する切削深さの閾値**を指します。

- **脆性モード**では、材料は破壊や亀裂を伴いながら除去され、粗い表面を生成します。

- **延性モード**では、材料は塑性変形を起こしながら滑らかに削られます。

臨界切削深さを超えると材料が脆性モードに入り、亀裂が発生するため、滑らかな仕上げが困難になります。一方、臨界切削深さ未満で加工することで、延性モードが得られ、ナノメートルレベルの表面仕上げが可能になります。

---

### **2. 未変形チップ厚(Undeformed Chip Thickness, \( t \))**

これは、**切削工具が材料を削る際に形成されるチップ(切削くず)の厚さを理論的に表したもの**です。切削加工を理解する際に、加工される材料が工具に対してどのように変形するかを解析するために使われます。

具体的には以下のように定義されます:

- **未変形チップ厚 \( t \)** = 工具が材料に侵入する際の切り取られる材料の厚み(実際に削られる前の状態)。

- チップ厚が臨界値を下回ると、材料は延性モードになりやすくなり、滑らかな加工表面が得られます。

- チップ厚が臨界値を超えると、脆性破壊が発生しやすくなり、加工表面に亀裂や粗さが生じます。

---

### **両者の関連性**

- **臨界切削深さ**と**未変形チップ厚**は密接に関連しており、どちらも材料が脆性モードから延性モードへ移行する条件を決定します。

- 特に、未変形チップ厚が臨界値より小さい場合、延性切削が可能となります。

このため、テーパー溝加工のように切削深さや未変形チップ厚を段階的に変化させながら加工を行う方法は、これらのパラメータを正確に測定するための有効な手法となります。