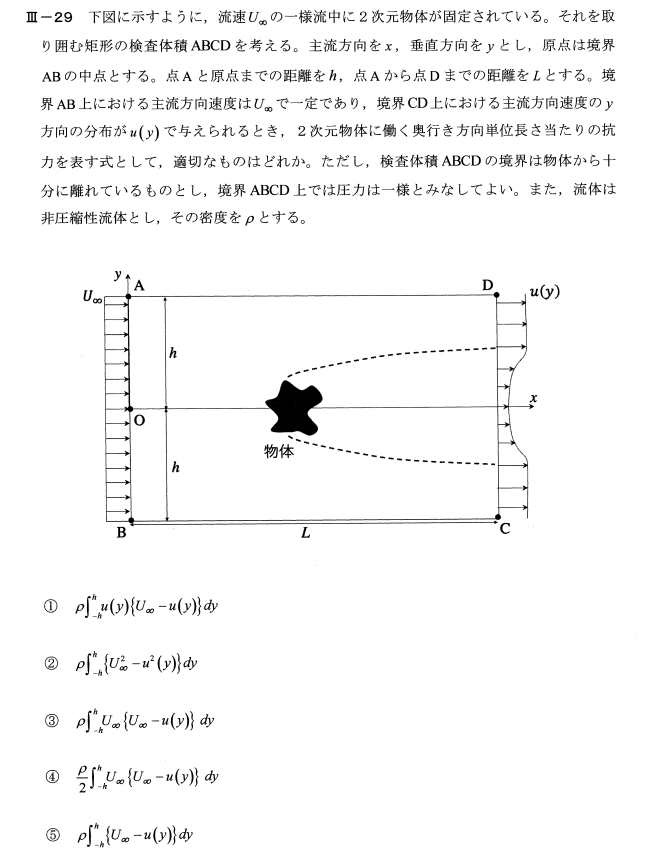

A shortage with no quick fix is shutting down production lines around the world, and capacity constraints at tier 3 put automakers' lean operations into question.

Automotive supply chains have had a turbulent couple of years, from the General Motors strike at the end of 2019 to the factory shutdowns in the early days of the coronavirus pandemic. Now, a semiconductor shortage with no quick fix is shutting down production lines around the world. Some experts expect the shortage to stretch into Q3 2021.

General Motors extended factory shutdowns into March as a result of the shortage. Ford said production in Q1 this year could fall by as much as 10% to 20% from the original plan. Overall, global automotive manufacturers could produce 672,000 fewer light vehicles in Q1, according to an estimate from IHS Markit.

A shortage of semiconductors has resulted in a dwindling supply of microcontroller units, or MCUs, that are used in electronic control units, ECUs, throughout vehicles, from the engine and transmission, to the airbags and doors of modern cars. The shortage of such a vital component has sent supply chains scrambling.

"OEMs are trying to buy direct. Tier 1s are trying to find other sources if they can," Neal Ganguli, a senior managing director and leader of FTI Consulting's automotive and industrial business transformation group, said in early February. "But everybody's constrained because ... the bottleneck is at tier-3 level."

Automakers are obviously not the only buyers of semiconductors. And over the past year, demand has boomed as consumers purchase all sorts of technology, from goods to work from home, to the latest generation of gaming consoles.

When automotive companies are competing against technology companies for the same product from the same supplier, automakers could find themselves on the losing side of that fight, according to Amit Nagar, a partner at Bain & Company.

"The suppliers, they'll want to go to the other industries outside of automotive, and the reason is because automotive is a lower margin outlet for them versus the electronics companies," Nagar said, noting that many more iPhones, for example, are sold than any model of car.

One of the companies that manufacturers automotive MCUs, Infineon Technologies, said it has enough capacity to fulfill the confirmed orders, but demand has exceeded expectations.

"For 2021, we had factored-in some growth in automobile production and planned accordingly," a spokesperson said in an email, adding that Infineon is also investing in more capacity. "Due to the long lead times in the semiconductor industry, any capacity expansion takes time; contract manufacturers' capacities are limited. This makes semiconductor shortages felt throughout the supply chain. The shortage is expected to last a few more months."

Infineon and other MCU manufacturers have outsourced large parts of their manufacturing to Taiwan Semiconductor Manufacturing Company and other companies, according to IHS Markit.

And getting more capacity won't happen overnight, Infineon CEO Reinhard Ploss said on the company's February earnings call.

"Foundry capacity, especially for microcontrollers, is a limiting factor," Ploss said. "It will take time to bring more capacity online."

Calling all tiers of suppliers

Auto manufacturers slashed orders from suppliers and reduced production when car sales plummeted early in the pandemic. Units sold dropped 47% YoY in April, according to figures from the Bureau of Economic Analysis. At the time, IHS Markit forecast a 22% drop in worldwide car sales for 2020, according to CNBC.

"I know for the auto industry itself, back in early '20, it looked pretty dire," said John C. Taylor, chair of the department of marketing and supply chain management at Wayne State University.

But as the year wore on and dealerships reopened, "volume didn't fall off nearly as much as people feared," Taylor said. Vehicle sales have rebounded close to pre-pandemic levels, and it turns out automakers needed components from suppliers after all.

As automakers began ramping up orders again, it became clear that procuring some of the vital technological components wasn't going to be easy — or, in some cases, possible.

"The client that I'm working with, they actually get on the phone every four hours with the OEM to be able to talk about ... the situation," Nagar said.

Automotive supply chain executives have been aware of the semiconductor shortage for the last year and were even working on it over the Christmas holiday, Taylor said.

OEMs are asking their suppliers to figure out a way to get them more of the components they need. But there's not much suppliers can do at this point in time, and they're passing the blame to their own suppliers, Nagar said.

"The choke is in tier 3 capacity, which is the foundry ... that is making the wafer that goes into these chips," Ganguli said. "That is the capacity that's constrained, and you cannot have that capacity overnight."

The industry has seen some hits to its production capacity, including a fire that hit a supplier at the end of 2020 and a winter storm that shuttered factories in the U.S. But most analysts said the shortage is simply a matter of unexpectedly high demand for semiconductors.

"The choke is in tier 3 capacity, which is the foundry."

Neal Ganguli

Senior Managing Director and Leader of the Automotive and Industrial Business Transformation Group at FTI Consulting

Foundries such as TSMC and United Microelectronics Corporation say they're working on expanding capacity. On TSMC's earnings call last month, CEO C. C. Wei said resolving the semiconductor capacity issue is the company's top priority.

TSMC manufactures about 70% of all automotive MCUs shipped, according to IHS Markit. This makes it hard for companies to find backup suppliers, because the largest MCU suppliers — Renesas, NXP, Infineon and others — have outsourced much of their manufacturing to TSMC or UMC, IHS Markit noted.

Michael Hogan, a senior vice president at GlobalFoundries, told The New York Times that it was "doing everything humanly possible to prioritize our output for automotive," but it provided lead-time estimates ranging between 20 to 25 weeks for new orders.

Prioritizing production

Unable to get all the MCUs they need to keep up with automotive demand, car manufacturers have had to make decisions about what product lines to prioritize, experts said.

One strategy is to allocate resources to the most profitable product, Ganguli said. But that's not always possible, because some units are highly specialized and can't move from one application to another.

Fiat Chrysler Automobiles has had to temporarily pause some of its Jeep production — its highest selling brand — as a result of the shortage. And Ford had to do the same for its popular F-150 line.

"The global semiconductor shortage is creating uncertainty across multiple industries and will influence our operating results this year," Ford Motors CFO John Lawler said on the company's most recent earnings call. "The situation is changing constantly, so it’s premature to size what the shortage will mean for our full-year results."

The question is how automakers can handle the chip shortage in the short term, as suppliers upstream build capacity. "Unfortunately the answer is, 'not much,'" Ganguli said.

Just-in-case versus just-in-time: The financial question

Beyond the short term, automakers are rethinking the way they manage inventory. Automotive and high-tech were the industries were most likely to consider increasing their inventory and safety stock, according to the poll results from Gartner's Future of Supply Chain: Crisis Shapes the Profession report.

And the current chip shortage could be part of the reason companies are reconsidering, Gartner Vice President of Supply Chain Research and Advisory Geraint John said.

But this isn't the automotive industry's first foray into supply chain disruptions. After the 2011 earthquake in Japan, automotive production plummeted in the country. Toyota's production fell 78% YoY in April 2011, and Honda's fell 80% YoY, according to figures cited in a 2015 paper by Hirofumi Matsuo, a researcher at Kobe University.

And it's worth noting that semiconductor sourcing was one of the issues following the disaster, and specifically it was one of the weak links in Toyota's supply chain, Matsuo wrote.

"In a sense, the severe consequence of disruption was caused by just-in-time and single-sourcing nature of operations," Matsuo wrote of what happened in 2011. "That is, in this case, usual mitigation tactics such as adding inventory and having multiple sourcing discussed above had not been taken by Toyota."

"Every time there's a crisis ... we've said 'maybe we should look at going to dual suppliers.' But everybody's always backed off."

John C. Taylor

Chair of the Department of Marketing and Supply Chain Management in the Mike Ilitch School of Business at Wayne State University

Still, neither the 2011 earthquake nor any other disruption has been able to shake the automotive industry of its single sourcing and just-in-time operations. The financial benefits are just too good, Taylor said.

With additional suppliers, fixed unit costs could increase 50% to 100%, depending on what it takes for new and added suppliers to ramp up, Taylor said.

"Every time there's a crisis ... we've said, 'Maybe we should look at going to dual suppliers,'" Taylor said. "But everybody's always backed off of those things immediately after the crisis. Same thing for keeping inventory low, having lean inventories."

Part of what makes lean inventory hard to shake in the work of automotive is how customizable the cars are to the customer. Each car coming down a line could be slightly different. Keeping extra inventory of every available option would be hard for manufacturers, he said.

"It's not enough just to say, 'You know what, I'll change, and I'll hold inventories, and we'll buffer everything with inventory,'" Ganguli said. "But now you have a financial impact on your business."

すぐには解決できない品不足が世界各地の生産ラインを停止させ、ティア3のキャパシティ制約が自動車メーカーのリーンオペレーションを疑問視させているのです。

2019年末のゼネラルモーターズのストライキや、コロナウィルスのパンデミック初期の工場閉鎖など、自動車のサプライチェーンはここ数年、激動の日々を送ってきました。そして今、すぐには解決できない半導体の不足により、世界中の生産ラインが停止しています。一部の専門家は、この供給不足は2021年第3四半期まで続くと予想しています。

ゼネラル・モーターズは、この供給不足のために工場の操業停止を3月まで延長しました。フォードは、今年の第1四半期の生産量が当初の計画よりも10%から20%も減少する可能性があると述べています。IHS Markit社の試算によると、世界の自動車メーカー全体で、第1四半期の軽自動車の生産台数は67万2,000台減少する可能性があります。

半導体の不足により、エンジンやトランスミッション、エアバッグやドアなど、自動車全体の電子制御ユニット(ECU)に使用されるマイクロコントローラーユニット(MCU)の供給が減少しています。このような重要な部品が不足しているため、サプライチェーンは慌てふためいています。

"OEMメーカーは直接購入しようとしています。OEMは直接購入しようとしているし、Tier1は可能な限り他の調達先を探そうとしている」と、FTIコンサルティングの自動車・産業用ビジネス・トランスフォーメーション・グループのリーダーであり、シニア・マネージング・ディレクターのNeal Ganguliは2月初旬に語っている。"しかし、ボトルネックがTier3レベルにあるため、誰もが制約を受けています」。

半導体を購入するのは、もちろん自動車メーカーだけではありません。この1年間、消費者が自宅で仕事をするためのグッズや最新のゲーム機など、あらゆる種類のテクノロジーを購入しているため、需要が急増しているのだ。

Bain & Company社のパートナーであるAmit Nagar氏によると、自動車メーカーとテクノロジー企業が同じサプライヤーから同じ製品を購入して競争した場合、自動車メーカーは競争に敗れる可能性があるという。

"サプライヤーは、自動車以外の他の産業に行きたがるでしょう。その理由は、自動車がエレクトロニクス企業に比べて利益率の低い出口だからです」とナガーは述べ、例えば、iPhoneの販売台数は自動車のどのモデルよりも多いと指摘します。

車載用MCUを製造している企業の1つであるInfineon Technologies社は、確定した注文をこなすのに十分な生産能力を持っているが、需要は予想を超えていると述べています。

"2021年については、自動車生産台数の増加をある程度織り込んで計画していました」と広報担当者は電子メールで述べ、インフィニオンもさらなる生産能力の向上に向けて投資していると付け加えた。"半導体業界ではリードタイムが長いため、生産能力の拡大には時間がかかり、契約メーカーの生産能力も限られています。そのため、サプライチェーン全体で半導体が不足しています。この不足状態はあと数ヶ月続くと予想されます」。

IHS Markit社によると、Infineon社をはじめとするMCUメーカーは、製造の大部分をTaiwan Semiconductor Manufacturing Companyなどに委託しています。

また、生産能力の増強は一夜にして実現するものではないと、インフィニオンのCEOであるReinhard Ploss氏は同社の2月の決算説明会で述べています。

"ファウンドリーのキャパシティ、特にマイクロコントローラーのキャパシティは制限要因となっています」とPlossは述べています。"より多くの容量をオンラインにするには時間がかかるでしょう」と述べています。

あらゆる層のサプライヤーに呼びかけ

自動車メーカーは、パンデミックの初期に自動車販売台数が激減した際、サプライヤーへの発注を削減し、生産量を減らしました。Bureau of Economic Analysis(経済分析局)の発表によると、4月の販売台数は前年同月比で47%減少しました。CNBCによると、IHS Markit社は当時、2020年の世界の自動車販売台数が22%減少すると予測していました。

"ウェイン州立大学のマーケティング・サプライチェーンマネジメント学科の学科長であるジョン・C・テイラーは、「自動車業界自体、20年初頭はかなり悲惨な状況だったと思います。

しかし、年が明けて販売店が再開すると、「人々が恐れていたほどには販売台数は落ちなかった」とテイラーは言う。自動車の販売台数はパンデミック前の水準にまで回復し、自動車メーカーがサプライヤーからの部品を必要としていることが判明したのです。

しかし、自動車メーカーが受注を再開すると、重要な技術部品の調達が容易ではないことが明らかになった(場合によっては不可能なこともある)。

"私が担当しているクライアントは、実際に4時間おきに自動車メーカーと電話で状況を話しています」とNagarは言う。

自動車業界のサプライチェーン担当者は、昨年から半導体の不足を認識しており、クリスマス休暇中にも作業を行っていたとテイラーは述べています。

OEMメーカーはサプライヤーに対し、必要な部品をより多く調達する方法を考えるよう求めています。しかし、現時点でサプライヤーにできることはあまりなく、サプライヤーは自社のサプライヤーに責任を転嫁しているとナガーは言います。

"ガングリは、「ネックとなるのはティア3の生産能力で、チップに使われるウェハーを製造するファウンドリーです。"これが制約となっている能力であり、一夜にしてその能力を手に入れることはできません」。

この業界では、2020年末にサプライヤーが火災に見舞われたり、冬の嵐で米国内の工場が閉鎖されたりと、生産能力に打撃を受けたことがあります。しかし、ほとんどのアナリストは、不足しているのは単に半導体の需要が予想外に高いことが原因だと述べています。

"首を絞めているのは、ファウンドリーであるティア3のキャパシティである"

ニール・ガングリ

FTIコンサルティング シニア・マネージング・ディレクター 兼 自動車・産業用ビジネス・トランスフォーメーション・グループ・リーダー

TSMCやUnited Microelectronics Corporationなどのファウンドリは、生産能力の拡大に取り組んでいると述べています。TSMCのCEOであるC.C.Weiは、先月行われた決算説明会で、半導体の生産能力の問題を解決することが最優先事項であると述べました。

IHS Markit社によると、TSMCは出荷される自動車用MCUの約70%を製造しています。IHS Markit社によると、ルネサス、NXP、インフィニオンなどの最大手MCUサプライヤーは、製造の多くをTSMCまたはUMCに委託しているため、企業はバックアップサプライヤーを見つけることが困難になっています。

グローバルファウンドリーズ社の上級副社長であるマイケル・ホーガン氏は、「ニューヨーク・タイムズ」紙の取材に対し、「自動車用の生産を優先させるために、可能な限りの努力をしている」と述べていますが、新規注文のリードタイムは20〜25週間となっています。

生産の優先順位付け

自動車の需要に対応するために必要なすべてのMCUを手に入れることができないため、自動車メーカーはどの製品ラインを優先するかを決定しなければならないと専門家は述べています。

Ganguliは、「最も収益性の高い製品にリソースを配分することが一つの戦略だ」と述べている。しかし、高度に専門化されていて、あるアプリケーションから別のアプリケーションに移行できないユニットもあるため、必ずしもそれが可能とは限りません。

フィアット・クライスラー・オートモービルズ社は、今回の供給不足により、同社の最量販ブランドであるジープの生産を一時的に停止しなければなりませんでした。また、フォード社では、人気の高いF-150シリーズで同様の措置を取らざるを得ませんでした。

"フォード・モーターズのジョン・ロウラーCFOは、同社の最新の決算報告会で、「世界的な半導体不足は、複数の業界に不確実性をもたらしており、今年の当社の業績に影響を与えるだろう」と述べました。"状況は刻々と変化しているため、半導体不足が当社の通期業績にどのような影響を与えるかを判断するのは時期尚早です」と述べています。

問題は、サプライヤーが上流で生産能力を増強している中、自動車メーカーが短期的にチップ不足にどのように対処できるかということです。残念ながら、答えは "あまりない "です」とGanguliは述べています。

ジャストインケースとジャストインタイム。財務上の問題

短期的な問題を超えて、自動車メーカーは在庫管理の方法を再考しています。ガートナー社の「Future of Supply Chain」の調査結果によると、在庫と安全在庫の増加を検討する可能性が最も高いのは、自動車産業とハイテク産業でした。Gartner社のレポート「Future of Supply Chain: Crisis Shapes the Profession」の調査結果によると、自動車業界とハイテク業界は、在庫と安全在庫を増やすことを検討する傾向にあります。

ガートナー社のサプライチェーン・リサーチ&アドバイザリー・バイス・プレジデントであるGeraint John氏は、「現在のチップ不足が、企業が再考する理由のひとつになっているのかもしれない」と述べている。

しかし、自動車業界がサプライチェーンの混乱に陥るのは、今回が初めてではありません。2011年の東日本大震災後、日本では自動車の生産台数が激減しました。神戸大学の研究者である松尾博文氏が2015年に発表した論文に引用されている数字によると、2011年4月にトヨタの生産台数は前年比78%減、ホンダの生産台数は同80%減となりました。

そして注目すべきは、震災後の問題の一つとして半導体の調達が挙げられ、具体的にはトヨタのサプライチェーンの弱点の一つであったと松尾氏は書いている。

"松尾は、2011年に起きた出来事について、「ある意味では、混乱という深刻な結果は、オペレーションのジャストインタイムとシングルソーシングの性質によって引き起こされた」と書いている。"つまり、このケースでは、先に述べた在庫の追加や複数の調達といった通常の緩和策がトヨタでは取られていなかったのです」。

"危機が訪れるたびに、我々は『二重供給を検討すべきではないか』と言ってきた。しかし、みんないつも引き下がってしまった。"

ジョン・C・テイラー

ウェイン州立大学マイク・イリッチ・スクール・オブ・ビジネス マーケティング&サプライチェーン・マネージメント学科学科長

しかし、2011年の地震やその他の災害でも、自動車業界はシングル・ソーシングとジャスト・イン・タイムのオペレーションを崩すことができませんでした。テイラーは、「経済的なメリットがあまりにも大きい」と言います。

サプライヤーが増えれば、固定単価が50%から100%上昇する可能性がありますが、それは新規サプライヤーや追加サプライヤーが立ち上がるまでの期間に依存します。

危機が訪れるたびに、"2社体制にすることを検討してはどうか "と言ってきました。"しかし、危機の直後には誰もがそのようなことから手を引いています。在庫を少なくすること、リーンインベントリを持つことも同じです」。

自動車業界でリーン・インベントリーが通用しないのは、車がお客様に合わせてカスタマイズされているからです。一台一台の車が微妙に異なる可能性があります。すべてのオプションの在庫を増やすことは、メーカーにとっても大変なことだと思います。

ガングリは、「"変更します、在庫を持ちます、在庫ですべてをバッファリングします "というだけでは不十分です。"しかし、今度はあなたのビジネスに経済的な影響を与えることになります。"