https://www.jstage.jst.go.jp/article/jjspe1986/62/2/62_2_236/_pdf/-char/ja

タイトル (Title)

英語: Development of Multi-purpose Ductile-regime Machining System for Ceramics and Glasses

日本語: セラミックスとガラスの多目的延性モード加工機械の開発

ジャーナル名と発行年 (Journal Name & Publication Year)

精密工学会誌, Vol. 62, No. 2, 1996年

第一著者と最終著者 (First and Last Authors)

Hiroshi Eda (江田 弘), Kousuke Ishihara (石原 浩輔)

第一所属 (First Affiliation)

茨城大学工学部

要旨 (Abstract)

本研究では、セラミックスやガラスなどの硬くて脆い材料に対し、延性モードで切削、研削、研磨が可能な新しい加工システムを開発した。主な構成要素として、巨大磁歪合金を用いた超精密アクチュエータを採用し、微小位置決めや高周波振動を実現。この加工システムにより、硬脆材料の延性モード加工の有効性が実験により確認された。

背景 (Background)

硬脆材料の加工では、延性モード加工が効率的でありながら、その実現には高度な位置決め技術が必要とされる。本研究は、磁歪および電歪アクチュエータを組み合わせた超精密位置決め装置を開発し、多種多様な加工法を実現する融合型機械を試作することを目指した。

方法 (Methods)

巨大磁歪合金の薄板積層化により高周波特性を改善。

超磁歪および電歪アクチュエータを搭載した加工機械を試作。

セラミックスおよびガラスを用いた切削・研削実験を実施し、延性モード加工表面の品質を評価。

結果 (Results)

開発されたアクチュエータは2nmの位置決め精度を持ち、高周波応答性は10kHzまで確認。

延性モード加工により、セラミックスおよびガラスの滑らかな加工表面(Ra=数nm)が得られた。

ガラスでは塑性流動、延性破壊、および脆性破壊の混在領域が確認されたが、延性モード加工は実現。

議論 (Discussion)

延性モード加工における材料の特性により、加工条件の最適化が必要である。

セラミックスでは延性モード加工が安定して実現可能である一方、ガラスでは限界的条件下での混在領域が存在した。

新規性 (Novelty compared to previous studies)

巨大磁歪材料を活用したハイブリッド型アクチュエータの導入。

切削・研削・研磨を一体化した多目的加工機械の開発。

限界 (Limitations)

ガラスの加工では塑性流動単独の領域を明確に規定することが困難であった。

使用された加工条件や材料特性により、結果の一般化にはさらなる研究が必要。

応用可能性 (Potential Applications)

高精度加工が求められる光学デバイスや半導体製造分野での利用。

硬脆材料を扱う工業製品の品質向上と生産性向上に寄与。

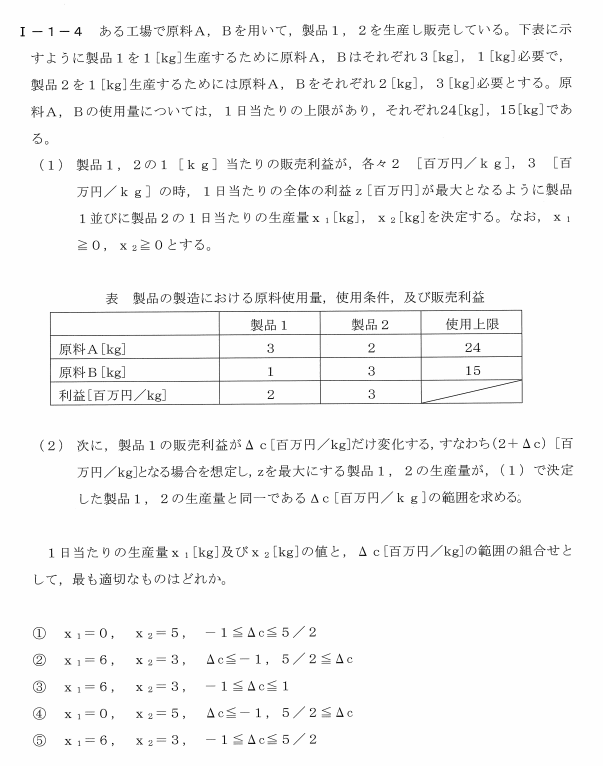

被削材 切れ刃 すくい角/逃げ角 加工条件 加工液の情報があれば教えてください

以下の情報を抜粋して提供します。

被削材 (Workpiece Materials)

セラミックス: SiC, Si₃N₄, ZrO₂

ガラス: BK7(ほうけい酸クラウンガラス), Zerodur(ガラス-セラミックス)

切れ刃 (Cutting Tool)

単結晶ダイヤモンド工具(Tokyo Diamond Tool製)

工具先端半径: 3.175 mm

工具材質: ダイヤモンド

すくい角/逃げ角 (Rake Angle / Clearance Angle)

すくい角: -30°

逃げ角: 6°

加工条件 (Machining Conditions)

切削速度: 141 m/min(Siの例)

切込み深さ: 100 nm

送り量: 1.0 mm/rev(Siの例)

研削速度: 52~1555 m/min(研削)

切込み深さ: 20~100 nm

加工液 (Cutting or Grinding Fluid)

白灯油が使用されている。

延性モード切削が可能な条件を教えてください

**延性モード切削が可能な条件**について、論文から以下の内容が確認できます。

### **延性モード切削の要点**

1. **臨界切込み深さ (\(d_c\))**

延性モード加工が可能な条件は、切込み深さが臨界切込み深さ (\(d_c\)) 以下である必要があります。

- \(d_c\) は以下の式で求められる:

\[

d_c = \beta \cdot \left(\frac{E}{HV}\right) \cdot (K_{IC})^2

\]

ここで、

- \(K_{IC}\): 破壊じん性値

- \(HV\): ビッカース硬さ

- \(E\): 弾性係数

- \(\beta\): 材料固有の定数

2. **工作機械の微小位置決め精度**

nmオーダーの位置決めが可能な超精密加工機械が必要です。

- 本研究で使用された超磁歪・電歪アクチュエータでは、2nmの位置決め精度が達成されています。

3. **加工条件**

- **切削速度**: \(141 \, \text{m/min}\)

- **切込み深さ**: \(100 \, \text{nm}\)

- **送り量**: \(1.0 \, \text{mm/rev}\)

4. **工具条件**

- 単結晶ダイヤモンド工具

- **すくい角**: \(-30^\circ\)

- **逃げ角**: \(6^\circ\)

5. **使用する加工液**

- 加工液として白灯油を使用することで、安定した延性モード加工が可能です。

6. **被削材**

- 延性モード加工が可能な条件は被削材の特性にも依存。

- 対象: Si、SiC、Si₃N₄、ZrO₂、BK7、Zerodur

- ガラスの場合、塑性流動・延性破壊・脆性破壊の混在領域が見られるため、条件の最適化が重要です。

### **具体例: Si (シリコン) の延性モード切削**

- SEM観察によると、延性モード加工で得られた仕上げ面粗さは以下の通り:

- 平均粗さ (\(R_a\)): \(4 \, \text{nm}\)

- 最大粗さ (\(R_{max}\)): \(20 \, \text{nm}\)

- き裂が発生せず、滑らかな延性モード加工表面が得られています。

このように、延性モード切削には高度な位置決め精度と適切な加工条件が必要です。他の詳細が必要であればお知らせください!

き裂破壊の過程を教えてください

き裂破壊の過程

き裂破壊の過程は、弾性、塑性、き裂破壊の順に進行します。以下にその詳細を説明します。

弾性変形:

材料に力が加わると、まず弾性変形が発生します。この段階では、変形は力を取り除けば元に戻る性質を持ちます。

塑性変形:

力が増大すると、弾性限界を超えて塑性変形が発生します。塑性変形は永久的な変形であり、力を取り除いても元には戻りません。この段階では、微小な塑性変形が材料内で発生し、延性モード加工が可能になります。

き裂破壊:

さらに力が増大すると、材料内部でき裂が発生し、それが進展していきます。この段階で発生するき裂破壊は、材料が急激に壊れる原因となります。き裂が発生し進展する過程は、延性破壊と脆性破壊に分類されます。

延性破壊は、き裂進展前に大きな塑性変形を伴い、比較的エネルギーを吸収しやすいです。一方、脆性破壊は、塑性変形が少なく、急激にき裂が進展し、エネルギー吸収が少ない特徴を持ちます。

この研究では、延性モードでの加工を実現するために、微小な塑性変形を利用して、き裂が発生しない加工条件を見出しています。

図11に示されているように、加工条件によって塑性流動領域と延性破壊領域が整理されており、これにより延性モードの加工が可能となります。

参考文献

江田 弘, 佐橋 政司, 小林 忠彦: 超磁歪アクチュエータに関する研究, 精密工学会誌, 56, 2, (1990) 388.

P. N. Blake and R. O. Scattergood: Ductile Regime Machining of Germanium and Silicon, J. Am. Ceram. Soc., 73, 4, (1990).

以上が、き裂破壊の過程についての要約です。具体的な詳細や実験結果については、論文全体を参照してください。

超磁歪アクチュエータと圧電式アクチュエータについて教えてください

超磁歪アクチュエータと圧電式アクチュエータは、微小な位置決めや超精密加工に用いられるデバイスです。それぞれの特徴と用途について詳しく説明します。

超磁歪アクチュエータ

特徴

材料: 主にTb-Dy-Fe(テルビウム-ジスプロシウム-鉄)合金が使用される。

変位出力: 100〜1000倍の変位出力が可能。

荷重出力: 10〜50倍の荷重出力が可能。

周波数応答性: 渦電流によるジュール熱損失のため、1kHz以上の周波数領域で使用する際に制限がある。

構造: 薄板を積層することで、渦電流損失を低減し、高周波数での動作を可能にしている。

用途

超精密加工: nmオーダーの位置決め精度が求められる加工に適している。

高周波振動: 高周波での振動アクチュエータとしても利用可能。

圧電式アクチュエータ

特徴

材料: 主にPZT(チタン酸ジルコン酸鉛)が使用される。

変位出力: 圧電効果により、電圧を加えると変形する性質を持つ。

周波数応答性: 高周波数での応答が優れており、超磁歪材料よりも高周波での動作が得意。

構造: 一般的に、薄い圧電材料を積層した構造を持つ。

用途

精密位置決め: 高精度の位置決めが必要な応用(例: 光学機器の調整)に適している。

振動制御: 高周波数での振動制御やフィードバック制御に使用される。

比較と応用

超磁歪アクチュエータは、変位出力と荷重出力に優れていますが、高周波での動作には制限があります。主に、広範囲な変位が必要な場合や、強力な振動が求められる用途に適しています。

圧電式アクチュエータは、高周波数での応答に優れ、精密な位置決めや振動制御に向いています。変位量は超磁歪アクチュエータに比べて小さいですが、高速応答が求められる用途で効果的です。

結論

両者は互いに補完し合う特性を持ち、用途に応じて使い分けることが重要です。超精密加工機械では、これらのアクチュエータを組み合わせることで、より高い精度と効率を実現しています。

この論文で位置決めを行うための粗動装置と微動装置について教えてください

粗動装置と微動装置について

論文では、超精密加工を実現するために使用される粗動装置と微動装置について詳細が述べられています。以下にそれぞれについて説明します。

粗動装置

概要: 粗動装置は、比較的大きな移動を行うための装置です。主に粗加工や仕上げ加工など、幅広い加工領域をカバーするために使用されます。

構造: 主軸は超精密空気静圧スピンドル(東芝機械製ABC-60M)が使用されており、振動絶縁が施されています。このスピンドルは、空気静圧軸にモーターを内蔵しており、マグネットカップリングと伝動軸を取り除くことで高い精度を実現しています。

使用目的: 粗動装置は、大きな位置決めが必要な場合や、加工物の大まかな移動を行う際に用いられます。

微動装置

概要: 微動装置は、極めて小さな移動を精密に行うための装置です。nmオーダーの位置決め精度を持つ装置として設計されています。

構造: 超磁歪アクチュエータと圧電式アクチュエータが並列に設置されており、変位量の大小に応じて適宜使い分けができます。圧電式アクチュエータは、主にPZT(チタン酸ジルコン酸鉛)材料が使用され、高周波数での応答に優れています。

超磁歪アクチュエータ: 大きな変位出力と荷重出力を持ち、100〜1000倍の変位出力、10〜50倍の荷重出力が可能です。主に変位拡大器として用いられます。

圧電式アクチュエータ: 高周波数での応答が優れており、nmオーダーの位置決めが可能です。具体的な仕様として、変位は15pm(100V)、最大押し込み力は1000N、剛性は55N/mm、共振周波数は23kHzです。

まとめ

粗動装置: 比較的大きな移動を行う装置で、主に粗加工や仕上げ加工に使用されます。

微動装置: 極めて小さな移動を精密に行う装置で、超磁歪アクチュエータと圧電式アクチュエータが使用されます。これにより、高精度な位置決めが可能です。

両者を組み合わせることで、広範囲な加工から超精密加工まで対応できるシステムが構築されています。