https://www.jstage.jst.go.jp/article/jsmemmt/2002.4/0/2002.4_81/_pdf/-char/ja

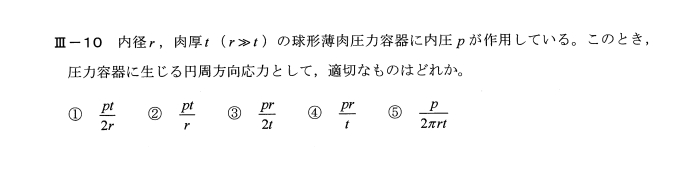

タイトル (Title):

延性・脆性モード切削間遷移挙動の観察 (Observation of Transition Between Plastic Deformation and Ductile and Brittle Cutting in High-Speed Micro Cutting for Glass)

雑誌名と出版年 (Journal Name & Publication Year):

第4回生産加工・工作機械部門講演会講演論文集 (No.02-25), 日本機械学会 (The Japan Society of Mechanical Engineers), 2002年11月

第一著者と最終著者 (First and Last Authors):

Shin’ichi Warisawa (First Author), Mamoru Mitsuishi (Last Author)

第一所属 (First Affiliations):

The University of Tokyo

概要 (Abstract):

本研究では、高速微細加工を利用したガラス切削時における塑性変形から延性・脆性モードへの遷移挙動を解析した。加工装置を用いて切削力や加工面を観察し、異なるモードでの切削挙動を分類し、切削力データによる加工状態の制御可能性を示唆した。

背景 (Background):

PDPパネルや光学素子など、ガラスをクラックなしで加工する技術が求められている。延性モード加工を目指し、塑性変形を含む加工挙動を分析する必要がある。

方法 (Methods):

実験装置はリニアモータ駆動や3軸力動力計を備え、送速度、切削角度、切削深さを調整可能。単結晶ダイヤモンド工具を用い、ガラス試料を用いた切削実験を実施し、切削力、顕微鏡観察、表面粗さ測定を行った。

結果 (Results):

切削挙動は三つの領域に分類され、(i)塑性変形が支配的な領域、(ii)延性加工が発生する領域、(iii)脆性加工が顕著な領域を特定した。また、塑性変形を利用することでクラックのない滑らかな加工面を形成可能であることを示した。

議論 (Discussion):

切削力データに基づく加工状態の制御が可能であり、塑性変形の利用によりクラックなしで深い溝を形成できる。切削条件や工具剛性が加工結果に与える影響も議論された。

従来研究との新規性 (Novelty Compared to Previous Studies):

塑性変形から延性モード、脆性モードへの遷移を定量的に分析し、加工状態の制御可能性を切削力データを基に示唆した点が新規性として挙げられる。

限界 (Limitations):

切削方向や工具ホルダの剛性に課題が残り、加工面の深さが不均一になる場合がある。

潜在的応用 (Potential Applications):

クラックのないガラス加工技術として、光学素子やPDPパネル、ラボオンチップ製造などへの応用が期待される。

被削材 切れ刃 すくい角/逃げ角 加工条件 加工液について情報があれば教えてください

被削材 (Work Material)

ソーダガラス

切れ刃 (Cutting Tool)

工具材料:単結晶ダイヤモンド

先端開き角:115°

ノーズ半径:1.5 mm

エッジ半径:80 nm

すくい角/逃げ角 (Rake Angle / Relief Angle)

すくい角:-30°、-15°、0°、5°の4条件で実験

逃げ角:具体的な記載なし

加工条件 (Processing Conditions)

送速度(Feed Speed):1 mm/s、5 mm/s、100 mm/s、500 mm/s

切込み深さ:最大200 nm

加工方法:切込み深さを徐々に増加させる設定

加工液 (Cutting Fluid)

加工液に関する具体的な使用や条件の記載は本文中には見当たりませんでした。使用していない可能性が高いです。

延性モード切削が可能な条件を教えてください

延性モード切削が可能な条件

論文によれば、延性モード切削を実現するための条件は以下の通りです:

すくい角 (Rake Angle)

すくい角が -30° または -15° の場合、延性モードが観察される。特に、すくい角が -30° の条件下では、塑性変形挙動を伴う滑らかな加工が可能である。

送速度 (Feed Speed)

1 mm/s の低送速度が延性モードの発生に適している。この速度で塑性変形が優勢となり、クラックが抑制される。

切込み深さ (Cutting Depth)

切込み深さが 40 nm 以下の場合、塑性変形が顕著であり、延性モードが発現する。

加工材料 (Material)

ソーダガラスが対象であり、その加工特性を基に設計された条件。

加工ツール (Tool)

単結晶ダイヤモンドを使用することが必須。ノーズ半径が 1.5 mm、エッジ半径が 80 nm の工具が使用されている。

繰り返し切削 (Repeated Cutting)

延性モードでの切削を繰り返すことで、徐々に深い溝を形成できる(例:40 nm の切込みを5回繰り返し、200 nm の溝を形成)。

補足

延性モード切削では、塑性変形が優勢な状態で切削が進むため、クラックの発生が抑制され、滑らかな加工面が得られると述べられています。

レーザー顕微鏡とはなんですか?

レーザー顕微鏡(Laser Microscope)とは、レーザー光を使用して試料の表面を高精度で観察・測定する顕微鏡のことです。この装置は、従来の光学顕微鏡や電子顕微鏡とは異なる特性を持ち、以下のような用途や特徴があります。

特徴

高精細な3Dイメージング

レーザー光を使用して試料表面をスキャンすることで、表面の形状や構造を3Dで再現できます。

非接触測定

試料に触れることなく測定できるため、柔らかい材料や微細な構造に損傷を与えません。

高解像度

光学顕微鏡よりも細かい構造を捉えることが可能です(ナノメートルレベルの分解能)。

多機能性

高度な表面粗さ測定や厚みの測定が可能で、工業や研究の幅広い分野で利用されています。

用途

材料科学

金属やガラス、セラミックスの表面分析。

バイオロジー

細胞や組織の観察。

半導体工業

ウェハーやチップの精密測定。

加工面評価

本論文のように、加工後の表面の状態(粗さ、クラック、形状)の評価。

本論文における利用

この論文では、レーザー顕微鏡を使用してガラスの加工面を観察しています。加工面におけるクラックの有無や表面の突起などを高精度に検出し、塑性変形や延性・脆性モードの切り替わりを解析する重要な役割を果たしています。

レーザー顕微鏡で切削した深さは確認できますか

はい、レーザー顕微鏡を使用することで切削した深さを確認することが可能です。レーザー顕微鏡は試料表面をスキャンし、表面形状を三次元で可視化するため、深さや凹凸の測定に優れています。以下の理由から、切削深さの確認が適しています。

レーザー顕微鏡で深さ確認が可能な理由

高精度な深さ測定

レーザー光の反射時間や干渉パターンを解析することで、表面の高さ差をナノメートルレベルで測定可能です。これにより、切削で形成された溝や凹凸の深さを詳細に確認できます。

非接触測定

非接触で試料をスキャンするため、柔らかい材料や微細加工された表面にも影響を与えることなく測定できます。

三次元プロファイリング

表面全体の三次元データを取得できるため、切削加工後の表面形状の凹凸や深さ分布を定量的に把握可能です。

本論文での利用例

本論文では、加工面の深さや形状の測定にレーザー顕微鏡が使用されています。たとえば:

図4: プラスチック変形モードで5回切削を繰り返した結果、最終的に200nmの深さの溝が形成されたと記述されています。この深さ測定にはレーザー顕微鏡が役立ったと考えられます。

補足

ただし、切削方向の深さが不均一になる場合があることも本論文で指摘されています。この点については、工具ホルダの剛性や実験条件が影響している可能性があると議論されています。

そのため、レーザー顕微鏡は深さ確認において非常に有効ですが、実験設定の精度や機械的特性も合わせて考慮する必要があります。

切削速度の設定をおしえてください

本論文における切削速度の設定は以下の通りです。

切削速度の設定

送速度(Feed Speed):

1 mm/s、5 mm/s、100 mm/s、500 mm/sの範囲で設定されています。

条件と実験の詳細:

主に送速度1 mm/sを用いた場合の結果が分析されており、切削力や加工面の変化が議論されています。

各送速度における切削力の挙動や加工面の状態が比較され、塑性変形、延性モード、脆性モード間の遷移が観察されています。

特定の条件下で、送速度が加工モードの変化にどのように影響するかが重点的に検討されています。

切削速度は、切削深さやすくい角(Rake Angle)と並び、切削モードの遷移挙動に大きな影響を与える重要なパラメータとして扱われています。

単結晶ダイヤモンド工具のエッジ半径とはなんですか?

単結晶ダイヤモンド工具の**エッジ半径(Edge Radius)**とは、工具の刃先(切削刃の先端部分)の丸みや曲率を示す値のことです。これは工具の微細な形状を定義する重要なパラメータであり、特に微細加工やナノ加工では切削性能や仕上がり品質に大きな影響を与えます。

本論文におけるエッジ半径の設定

本研究で使用された単結晶ダイヤモンド工具のエッジ半径は80nmと記述されています。

エッジ半径の役割

切削性能への影響

エッジ半径が小さい場合:鋭利な刃先で材料への切込みがスムーズになり、延性モードの加工が可能になる。

エッジ半径が大きい場合:塑性変形が強調される一方で、切削力が増加し、場合によっては加工面にクラックが生じやすくなる。

加工面の品質

エッジ半径が適切でないと、仕上げ面に粗さが生じたり、摩耗が早まったりする可能性があります。本研究では、エッジ半径80nmという微細な値を用いることで、塑性変形や延性モードを活用した高精度なガラス加工を試みています。

微細加工での重要性

ナノメートルオーダーの加工では、エッジ半径の微小な差が加工挙動に大きく影響を与えます。特に本研究のようなガラスの加工では、延性モードを実現するための重要な設計要素です。

関連性

本研究では、エッジ半径と切削条件(すくい角、切削速度、切削深さ)との組み合わせが、延性モードや塑性変形モードの発生を左右する要因として検討されています。

ノーズ半径とは違うのですか?

エッジ半径とノーズ半径はどちらも切削工具の幾何的な特徴を示しますが、それぞれが指す部分や役割は異なります。

エッジ半径(Edge Radius)

定義:

切削工具の刃先(切削刃の先端部分)の丸みや曲率を表します。刃先の微細な曲線部分で、非常に小さい値(ナノメートルオーダー)で定義されます。

役割:

刃先の鋭さを決定し、切削性能や仕上げ面の品質に影響を与える。

特に微細加工やナノ加工で重要。エッジ半径が大きすぎると加工が延性モードから脆性モードに移行しやすくなる。

本研究における設定:

80nmという非常に小さい値で設定されています。

ノーズ半径(Nose Radius)

定義:

切削工具の刃先と側面が交わる部分の大きな曲率を示します。通常、刃先の全体的な丸み(工具先端全体の半径)を指し、エッジ半径よりも大きい値(ミリメートルオーダー)が一般的です。

役割:

工具の強度や耐久性に寄与し、加工中の振動を抑え、仕上げ面の滑らかさを向上させる。

ノーズ半径が大きいと、加工面に滑らかな仕上げが得られるが、切削抵抗が増加する場合がある。

本研究における設定:

ノーズ半径は1.5mmとされています。

主な違い

項目 エッジ半径 ノーズ半径

対象部位 刃先の極めて微細な曲率 工具先端全体の丸み

値の大きさ ナノメートルオーダー(本研究では80nm) ミリメートルオーダー(本研究では1.5mm)

影響 切削性能、延性・脆性モード遷移 加工面の仕上げ、工具の耐久性

まとめ

エッジ半径とノーズ半径は切削工具の異なる要素を表しており、それぞれが加工性能や品質に異なる影響を与えます。本研究では、エッジ半径80nmとノーズ半径1.5mmを組み合わせることで、高精度なガラス加工を実現しています。

粘塑性滑りとはなんですか?

粘塑性滑り(Viscoplastic Sliding)とは、材料が外力を受けたときに、粘性特性(時間依存の変形)と塑性特性(永久変形)の両方を示しながら滑るように変形する現象を指します。この挙動は、特に高応力下や微細加工のような特殊な条件で観察されます。

粘塑性滑りの特徴

粘性特性

外力が加わると材料がゆっくりと流動する(時間依存性)。

変形が外力の大きさや作用時間に依存します。

塑性特性

応力が一定の限界(降伏点)を超えると、元に戻らない変形(永久変形)が発生します。

組み合わせた挙動

粘塑性滑りでは、粘性の時間依存変形と塑性変形が同時に進行します。

材料が弾性的に復元する部分も含まれるため、全体として複雑な変形挙動を示します。

粘塑性滑りが重要な理由

ナノ加工や微細加工

粘塑性滑りは、特にガラスや金属などの硬い材料を加工する際に重要です。本研究のようにガラスの塑性変形を利用した延性モード加工では、この現象を効果的に活用しています。

加工面の仕上げ

粘塑性滑りを適切にコントロールすることで、クラックの発生を防ぎ、滑らかな加工面を実現できます。

高応力条件下

高速切削や深い切削条件下で、粘塑性滑りが材料の変形モードに大きく影響を与えます。

本研究での粘塑性滑り

観察された状況:

切削実験で、塑性変形が支配的な領域(領域(i))において、粘塑性滑りが発生していると推察されています。具体的には、切削力成分Fxが検出されず、加工面が滑らかな溝を形成していることから、この現象が重要であるとされています。

加工への貢献:

クラックのない表面を実現するため、粘塑性滑りを活用することで延性モード加工を効果的に行えることが示唆されています。

まとめ

粘塑性滑りは、材料の粘性と塑性の特性が複合的に現れる現象であり、高精度加工や延性モード加工を実現するうえで不可欠な要素です。本研究では、この現象を切削挙動の解析に用い、滑らかでクラックのない加工面形成に貢献しています。

塑性変形挙動と延性モード切削の違いは何ですか?

塑性変形挙動と延性モード切削は、どちらも材料が力を受けて変形する際に関連する現象ですが、それぞれの概念と特徴には明確な違いがあります。

塑性変形挙動(Plastic Deformation Behavior)

定義:

材料に外力が加わったときに、降伏応力を超えると元に戻らない(永久的な)変形が発生する現象。材料の原子レベルでの再配置が起こります。

特徴:

元に戻らない変形。

主に金属や高分子、ガラスのような硬い材料で観察される。

外力の方向に沿って変形が蓄積される。

重要性:

工具が材料表面を切削する際に、切削面近くで起こる現象の一部。

加工状態(例: 切削速度、すくい角)によって、塑性変形が支配的になる領域が存在する。

延性モード切削(Ductile Mode Cutting)

定義:

主に脆い材料(例: ガラスやセラミックス)を加工する際、塑性変形を利用してクラック(亀裂)を抑えた加工方法。脆性材料であっても、特定の条件下では延性的な挙動が引き出されます。

特徴:

クラックを伴わない滑らかな加工面が得られる。

ナノメートルスケールの切削深さや適切な工具形状(鋭いエッジ半径)で実現される。

加工中の切削力が安定している。

重要性:

ガラスやセラミックスのような脆性材料を加工する際、延性モードを実現することで高精度な仕上がりが得られる。

例えば、光学部品や電子デバイスにおける微細加工で不可欠な技術。

主な違い

項目 塑性変形挙動 延性モード切削

対象材料 金属、ガラス、その他の固体材料全般 主に脆性材料(ガラス、セラミックスなど)

定義 材料が外力を受け永久変形する現象 脆性材料をクラックなしで加工する技術

加工面の状態 変形が顕著に残ることがある 滑らかでクラックのない加工面を得られる

重要な条件 降伏応力を超える外力 ナノスケールの切削深さや適切な工具形状、切削速度

使用例 金属加工や成形工程 ガラスや光学部品の微細加工

本研究での関係

本研究では、塑性変形挙動を利用して延性モード切削を実現しています。具体的には、切削条件(例: すくい角、切削深さ、切削速度)を調整することで、塑性変形が支配的な領域を引き出し、ガラス材料でクラックのない滑らかな加工面を形成しています。

このように、塑性変形挙動は延性モード切削の基盤となる現象であり、加工条件を適切に制御することで延性モード切削を成功させる鍵となっています。

試験条件をまとめてください

試験条件には、すくい角、送り速度、切り込み深さが含まれています。具体的には、すくい角は−30度、送り速度は1mm/s、切り込み深さは40nmから選ばれ、これらの条件下で加工が行われました。これにより、最終的に200nmの溝の創成が試みられ、加工面が滑らかであることが確認されましたが、深さの不均一性も同時に観察されました。この試験は、ガラス加工における塑性変形挙動の理解と制御の可能性を探るために実施されました。

実験装置についてまとめてください

実験装置はリニアモータ駆動送り駆動系、粗微動工具位置決めユニット、工作物傾斜調整ユニット、圧電型3軸力センサーで構成されています。粗微動工具位置決めユニットでは、粗動をステッピングモーターによるボールねじ駆動で、微動をピエゾ素子駆動でそれぞれ実現しています。この装置を使用して、工具の位置検出や工作物の傾斜の検出が行われ、高精度な加工実験が可能になっています。

論文中の考察にある、異なる三つの加工状態とはなんですか?

論文では、異なる三つの加工状態として、以下の状態が観察されました:

Fzのみが検出される状態

FxとFzの両方が検出される状態

切削力の振動が大きくなる状態

これらの状態は、送り速度に応じて切削力の挙動が三つに分類されることを示しており、加工面の観察結果と合わせて、それぞれの状態が加工過程における特定の挙動を示していることが考察されています。

この試験の独自性を教えてください

この研究の独自性は、ガラスの高速微細加工における塑性変形と延性・脆性モードの切削間の遷移を詳細に観察し、分析している点にあります。特に、切削力と加工面の観察を通じて、異なる加工状態を特定し、これらの情報を用いてクラックのない加工が可能であることを示しています。これは、微細加工技術の進歩に寄与し、特にガラスなどの脆性材料の加工において重要な意味を持ちます。

次に行われるべき課題を教えてください

次に行われるべき課題としては、切削力や加工面のさらなる詳細な分析を通じて、加工条件と加工品質との関係を深く理解することが挙げられます。また、加工条件の最適化や、異なる材料に対するこの技術の適用可能性の検証も重要なステップです。これらの研究は、高精度なガラス加工技術の発展に貢献し、産業界での応用範囲を広げることが期待されます。