加工法とバリの種類

エネルギー加工による加工性原理は等方性加工と異方性加工に分けることができる。 等方性加工:加工エネルギーの作用面が等方向に拡がって加工が進展するものを等方性加工という。高い加工精度を得ることが難しいが、バリの生成はほとんどみられず丸みを持ったエッジが形成されやすい

異方性加工:加工エネルギーの作用面が一方向にのみ進展して加工が深刻するものを異方性加工という。高い加工精度が得やすいが、バリの生成が不可避となる。

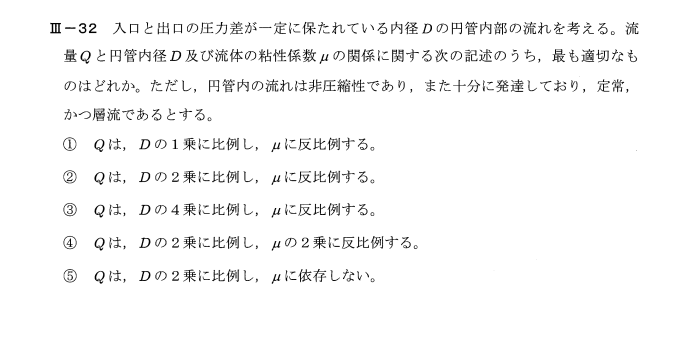

切削バリの種類

ポアソンバリ ポアソンバリは、切削の開始時・加工中に発生するバリです。 工具がワークに食い込む際に、削りきれなかったワークの一部が外側に押し出されて発生します。 切削開始時のポアソンバリは「エントランスバリ」、加工中の側面に発生するポアソンバリは「サイドバリ」とも呼ばれます。一般的にロールオーバーバリよりは小さくなります。 ロールオーバーバリ ロールオーバーバリは、切削の終了時に発生するバリです。 工具がワークから離れる際に、削りきれなかった切粉の一部が切削方向へ押し出されて発生します。 一般的には、ポアソンバリよりも大きくなります。 引きちぎりバリ 切削の開始点または終了点の工作物エッジにおいて、引きちぎり現象にによって生じるバリを「引きちぎりバリ」と呼びます。 突切り加工の切削開始点や、ねじ切り加工の切削終了点において生成されやすいバリです。 切断バリ 切断面の中心部にて、へそ状に残留するバリを「切断バリ」と呼びます。 切断バリが生じる加工は、突切り加工や鋸引き加工などです。 切断が終了する直前に、工作物の自重や振動などによって生じます。加工方法によるバリ

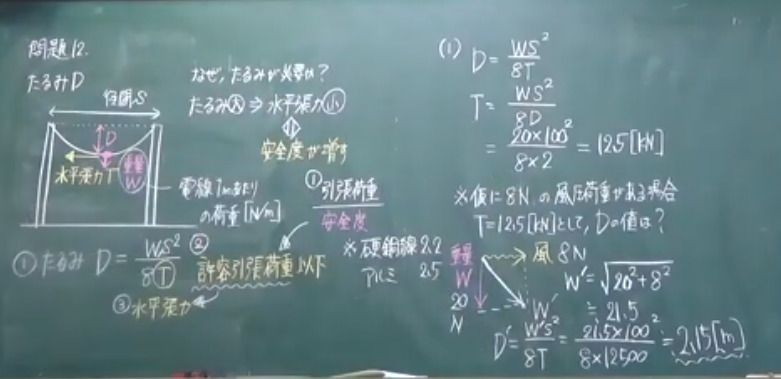

旋削によるバリ

旋 削 加 工 に お け るバ リの 生 成 に関 す る研 究* (1)バ リは,被 削材端部 が切 削力によって変形 するた め切残 され て切削面に残留す るこ とに よって生成 さ れ る. (2)生 成 され るバ リに は形状 の大 きい一次バ リとそ の 一部 が分離 した形状 の小 さい二次バ リの2種 類 があ る. (3)一 次バ リの高さはほぼ切込みに等 しく,最 大厚 さ は切削送 り分 力が 小 さい切削条件で小さ くなる. (4)二 次・ミリは切 込み とノー ズ半径が大 きく,送 りと 横 切れ刃角が小さい切 削条件 で生成される. (5)延 性の小さい被削材 ほ ど二 次パ リを生 成 し や すい.フライス加工によるバリと抑制

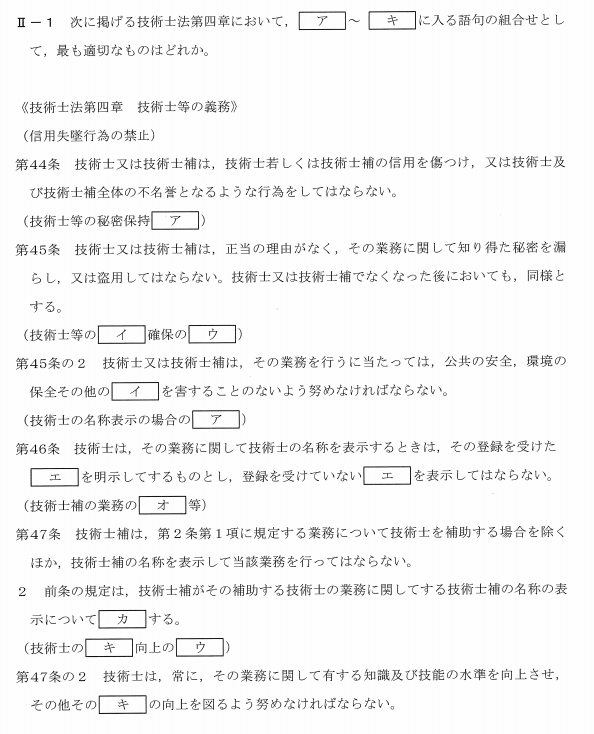

フライス加工は食い込み面や離脱面にポアソンバリやロールオーバーバリが生じます。 〇切込みを小さくする バリを抑制するには切込みを小さくすることが効果的です。 〇鋭い切れ刃でバリ抑制 摩耗した工具を使用すると、生成するバリの大きさは、鋭い切れ刃の工具より大きくなります。 〇工具回転と送り方向を 下向き削り(ダウンカット)の方法が、切削の端となる部品エッジのバリは小さくなります。 〇送り方向でバリの方向をコントロール 〇工具の種類を変えてバリを抑制 正面フライス加工を側フライスに、工具形状をかえて加工することによってバリを大幅に抑制できます。 〇反転仕上げ切削法でバリ抑制 反転仕上げ切削法を適用すると、バリが抑制できます。 荒削りでひずんでしまった材料結晶が、反転切削で引き起こされることでバリが抑制できます。 正面 フライス加工 にお けるバ リ生成に関 す る研 究 (第 1 報)* (1)工 具形 状 や切 削条件 を変 え る ことに よ り,高さ が切 込み に比 例 した1次 バ リや1次 バ リに比べ て 高 さの小 さ い2次 バ リを生 成 させ る こ とが できる (2)バ リ取 りだ けを考 えた場 合,小 さなバ リを生成 させ るほ どバ リ取 りは容 易 であ るの で,で き るだ け小 さな切込 み で切 削す る方 が よいが,切 削によ る除去能 率 も考 え るな らば,1次 バ リの生 成 する 切 削条件 よ りも,送 りや 切込 み を大 き くして2 次 バ リの生 成 す る切 削条件 で加 工 す る方 が 有利 で あ る (3 ) 切 削条件 として は,切 込 み と送 りが 大 きく, DEA が小 さい ほ ど2次 バ リは生 成 しやすい. (4 ) 工 具 形状 と して は,横 切れ 刃角 とす くい角 が小 さいほ ど2次 バ リは生成 しや すい. (5 ) 2次 バ リの 生成 と切 削力 の 送 り分 力 とは密 接 な関 係 があ り,送 り分力 に よ り遷 移面 端 面の バリ が カ ール され,1次 バ リの一 部 が分 離 して2次 バ リが生成 す る と考 え られる. 以上,2次 バ リの生成条件な らびに生成機構につい て検討を加えたが,被 削材の延性等を考 えた場合 , 単 に,切 削力の送 り方向成分が正になっただけで2次 バ リが生成す るとは限 らず,遷移面端面のバリの大きさ, 切削力の大 きさと方向ならびに被削材の延性等が重要 な役割を占めると考えられ,今 後,被 削材の延性や硬 さならびに切削油剤や工具摩耗等の2次 バ リ生成への 影響を明らかにする予定である.ドリル加工によるばりと抑制方法

ドリル加工によるバリは、貫通した穴の入口側と出口側に生じます。 〇抜け際の低速加工 低速の回転数と低い送り速度の切削条件では陣笠(除去がしやすい)の生成が多くなります。 バリ抑制をする場合には、穴の貫通前からドリルの送り速度を大幅に減少させることが効果的です。 〇迎え加工 穴あけ加工に先立って、迎え加工(皿もみ加工)をすることも効果的です。 あらかじめ皿形状を成形しておくと、ドリル加工で出口バリを抑制できます。 〇ドリル形状 先端角を118度よりも大きいものを用いるとバリが抑制できます。 またドリルのねじれ角が大きくなるほど、バリが抑制されます。 〇バックアップ材でのバリ抑制 工作物裏側の穴の貫通側にバックアップ材をあてて、バリを抑制する方法があります。 バックアップ材が硬いほどバリの厚さ、高さは小さくなることが分かっています。 〇反転仕上げ切削法 反転仕上げ切削法は仕上げ代を残して荒削りを行い、次に荒削りの方向と逆方向から切込みを浅くして仕上げ加工をする方法です。 この加工法で穴あけをすると、バリ抑制のほかに穴の仕上げ面粗さや真円度などの加工精度も向上します。 金 属 の ドリル 加 工 におけるバ リ無 し化* 本研 究で 開発 したドリル 刃先 のコー ナ部 に肩 そぎを施 したバ リ無 しドリルを生産機 で評 価 し,本 実 験条 件の範 囲 内 において次のこと を明 らかにした.な お本 方案 のドリルを既 に弊 社 の一 部 の生 産ライ ンに適 用し,バ リ無 しを達成 し,バ リ取 り工 程省 略 という成 果を上 げ ている. (1)肩 そぎドリル を用 いることにより,鋼 材 のみ ならず真 鍮,銅, アルミニウムお よびSUS304に お いても,ド リル穴 出 口側 の バリをゼロにできる. (2)ド リル 穴 出 口側 のバリの発 生機 構 を,厚 み の変 化 す る片 持 ちはりのたわみ のそれ と等価 とみ なす と,肩 そぎドリルによ るバ リ抑 制機 構は 良く理解 できる, (3)直 交す る2つ のドリル穴 の交差 部 においてもバリをゼロにで きる. (4)肩 そぎドリル の切 削 にお けるトル ク,ス ラスト,振 動 および 電力などは,通 常 ドリルのそれらとほぼ同 じ程度 である, (5)肩 そぎドリルの寿命 は通常 ドリルの70~80%程 度 である. (6)形 そぎ ドリル では,切 削 条 件 によっては通 常 ドリル よりも切 りくず が長くなることがある.こ の場 合 にはステップ 切削 を用 いることにより切りくず を所定の長さにできる. もっと知るには・・・ |

|