研削加工の効率化、高精度化、高品位化を図るためには、砥石の選択やツル―イング、ドレッシング、油剤の選定や供給方法等取り組むべき課題は多い。

砥石の選択

機械の種類や加工対象、要求される精度に応じて適切な砥石を選択することが重要。砥石の材質、粒度、結合材などを加工条件に合わせて選定する必要がある。

ツルーイング・ドレッシング

砥石の目詰まりを除去し、新しい切れ刃を生成することで、切れ味を回復させる。一般的にはダイヤモンドドレッサーが使用されますが、超砥粒ホイールの場合、改善すべき要素に応じて適切な方法を検討する必要がある。

油剤の選定・供給

油剤の種類や供給方法は、研削加工の結果に大きな影響を与える。

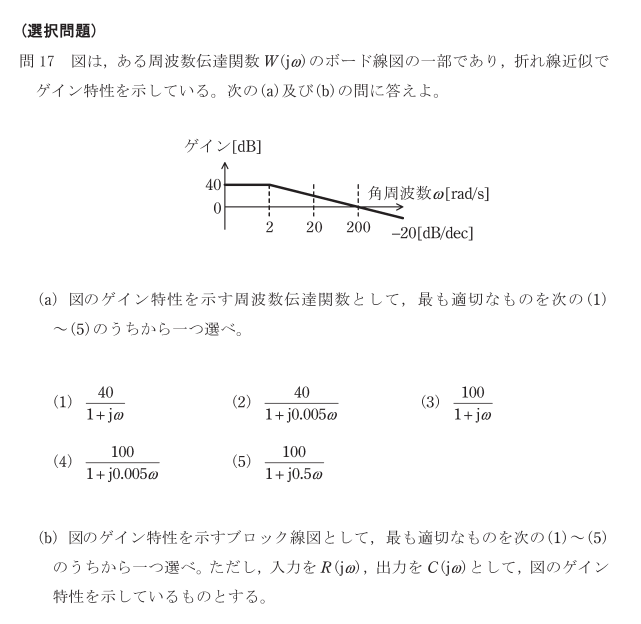

砥石の要素

砥石を選択するための表示は以下のようになっている。

一般砥石

超砥粒ホイール

引用:

ノリタケ株式会社

砥材(砥粒)の種類

1. 砥粒の種類

砥粒の種類は、材質や形状、硬度によって分類されます。以下に主要な砥粒を示します。

〇一般砥粒

アルミナ系(A、WA、PA、HA、AZ など)

主成分:酸化アルミニウム (Al₂O₃)

特徴:耐摩耗性が高く、鉄系材料や鋳鉄に適している。

シリコンカーバイド系(C, GC など)

主成分:炭化ケイ素 (SiC)

特徴:硬度が高く脆い。非鉄金属やセラミックスに適している。

〇超砥粒

ダイヤモンド(D)

主成分:炭素 (C)

特徴:最高硬度を持ち、セラミックスや超硬合金などの加工に最適。鉄系材料では摩耗が早いため適さない。

CBN(立方晶窒化ホウ素)

主成分:窒化ホウ素 (BN)

特徴:ダイヤモンドに次ぐ硬度を持ち、高硬度鋼や合金鋼の加工に適している。鉄系材料での耐久性が高い。

砥粒

と粒の種類(JIS R 6111)

| アルミナ質と粒(研削材) |

褐色アルミナ研削材 |

A |

主としてボーキサイトから成るアルミナ質原料を電気炉で溶融還元し、凝固させ、主成分がアルミナから成り、適量の酸化チタニウムを含む塊を粉砕整粒したもの。主として酸化チタニウムを固溶したコランダム結晶から成り、全体として褐色を帯びている。 |

| 白色アルミナ研削材 |

WA |

バイヤ法で精製したアルミナを電気炉で溶融し、凝固させた塊を粉砕整粒したもの。コランダム結晶から成り、全体として白色を帯びている。 |

| 淡紅色アルミナ研削材 |

PA |

バイヤ法で精製したアルミナに適量の酸化クロム、必要に応じて酸化チタニウムから成る原料を加え、電気炉で溶融し、凝固させた塊を粉砕整粒したもの。添加成分を固溶したコランダム結晶から成り、全体として淡紅色を帯びている。 |

| 解砕形アルミナ研削材 |

HA |

ボーキサイト又はバイヤ法で精製したアルミナから成るアルミナ質原料を電気炉で溶融し、凝固させた塊を解砕し整粒したもの。主としてコランダムの単一結晶から成る。 |

| 人造エメリー研削材 |

AE |

主としてボーキサイトから成るアルミナ質原料を電気炉で溶融還元し、凝固させた塊を粉砕整粒したもの。主としてコランダム結晶とムライト結晶から成り、全体として灰黒色を帯びている。 |

| アルミナジルコニア研削材 |

AZ(25)、AZ(40) |

主としてバイヤ法で精製したアルミナにジルコニア質原料を加え、電気炉で溶融し、凝固させた塊を粉砕整粒したもの。主としてコランダム結晶とアルミナジルコニア共晶部分とから成り、全体としてねずみ色を帯びている。ジルコニア含有率と異なるAZ(25)とAZ(40)がある。 |

| 炭化けい素質と粒(研削材) |

黒色炭化けい素研削材 |

C |

主としてけい石、けい砂から成る酸化けい素質原料とコークスとを電気抵抗炉で反応生成させた塊を粉砕整粒したもの。アルファ形炭化けい素結晶から成り、全体として黒色を帯びている。 |

| 緑色炭化けい素研削材 |

GC |

主としてけい石、けい砂から成る酸化けい素質原料とコークスとを電気抵抗炉で反応生成させた塊を粉砕整粒したもの。アルファ形炭化けい素結晶から成り、Cより高純度で全体として緑色を帯びている。 |

と粒の種類(JIS R 6111)

| 砥粒の種類 |

名称 |

記号 |

用途 |

硬さ(破砕性) |

じん性(粘り強さ) |

| 炭化けい素系 |

緑色炭化けい素 |

GC |

超硬合金・ハイス・ガラス

高硬度材料 |

硬(高) |

低 |

| 黒色炭化けい素 |

C |

ステンレス・アルミ・銅・真

鍮・普通鋳鉄 |

↑ |

↑ |

| アルミナ系 |

白色アルミナ |

WA |

合金鋼・工具鋼・焼入鋼

HRC25以上の炭素鋼 |

| |

| |

| 淡紅色アルミナ |

PA |

WAとほぼ同じ材料。

精密軽研削向き。 |

| |

| |

| 褐色アルミナ |

A |

自由研削・一般鋼材

HRC25以下の炭素鋼 |

| |

| |

| 解砕形アルミナ |

HA |

WAでは研削し難い、または、

仕上げ面が得難い材料 |

↓ |

↓ |

| アルミナジルコニア |

AZ |

重研削 |

軟(低) |

高 |

粒度

粒度(りゅうど) は、砥粒の大きさや細かさを表す指標で、研削加工において非常に重要な要素です。適切な粒度を選定することで、加工効率や仕上がり精度に大きな影響を与えます。

粒度の定義

粒度は砥粒の大きさを数値化したものです。

一般的には メッシュ番号(#番号) で表されます。この番号は、1インチ平方あたりの網目の数を示します。

例:#60 → 1インチあたり60個の網目を通過する粒の大きさ。

数値が大きいほど粒は細かく、数値が小さいほど粒は粗い。

一般砥石の粒度と面粗さの関係(参考)

| 粒度(#) |

面粗さ |

| #46 |

仕上面粗さRa3.2μm(Rz 12.5μm)程度の粗仕上研削 |

| #60 |

仕上面粗さRa1.6μm (Rz 6.3μm)程度の仕上研削 |

| #80 |

仕上面粗さRa0.8μm(Rz 3.2μm)程度の仕上研削 |

| #100~220 |

仕上面粗さRa0.2μm(Rz 0.8μm)以下の精密仕上研削 |

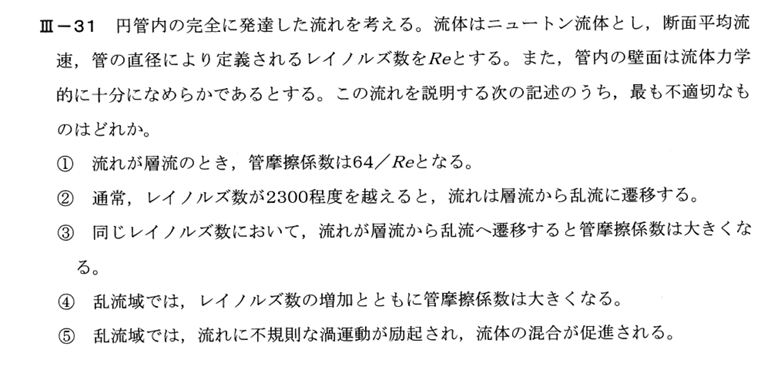

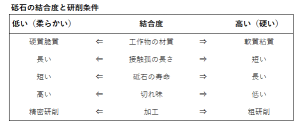

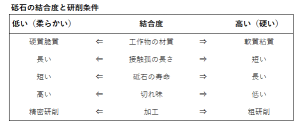

結合度

結合度(けつごうど)とは

結合度とは、砥石における砥粒と結合材(バインダー)がどれだけ強く結合されているかを表す指標です。結合度は砥石の性能に大きく影響を与え、加工の目的や条件に応じて選定が必要です。

1. 結合度の分類

結合度は一般的に「硬さ」とも呼ばれ、アルファベットで表記されます(例:A~Z)。

A(軟らかい)~Z(硬い)

軟らかい砥石(低結合度)は砥粒が剥がれやすく、硬い砥石(高結合度)は砥粒が剥がれにくい。

一般砥石の結合度は規定された測定方法があるが、超砥粒は規定されていないため、各社それぞれ独自な方法によって求めている。

そのため、各社間のホイールの結合度に相関性はない。

研削マスターズ:

砥石の結合度とは

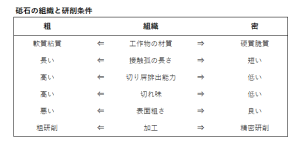

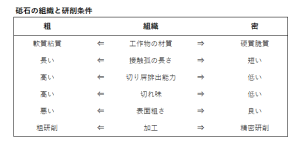

組織・集中度

砥石単位退席中に占める砥粒の割合(砥粒率)をJISでは組織番号で表す。

一般砥石では0~14の15段階に分け、14に近いほど砥粒の含有率は少なくなる。

超砥粒ホイールでは砥粒層の単位体積中に含まれる砥粒の割合を集中度であらわす。

集中度100で砥粒率が25%とした比であらわされます

研削マスターズ:

砥石の組織とは

結合剤

結合剤(ボンド)は、砥粒同士を結合・保持する役割を持つ材料であり、砥石の性能や用途に大きく影響を与える。

以下に、主な結合剤の種類とその特徴をまとめる。

ビトリファイド結合剤(Vitrified:V)

素材: 長石やフリットなどの陶磁器材料

特徴:

硬く脆い性質を持つ

冷却性が高く、高精度な研削に適している

衝撃に弱い

用途: 高精度加工や一般的な研削加工に使用される

レジノイド結合剤(Resinoid:B)

素材: フェノール樹脂やその他の合成樹脂

特徴:

弾性があり、耐衝撃性が高い

高速研削や重切削に適している

用途: 高速研削や工具研削などに使用される

金属結合剤(Metal:M)

素材: 金属粉末を焼結して形成

特徴:

非常に高い耐久性と保持力を持つ

切れ味は他の結合剤に比べて劣る

用途: 超硬材料やセラミックスの加工に使用される

電着結合剤(Electroplated:P)

素材: 砥粒を金属メッキで固定

特徴:

砥粒を単層で固定するため、高い切削性能を持つ

寿命は他の結合剤に比べて短い

用途: 高精度加工や特殊な用途に使用される

ゴム結合剤(Rubber:R)

素材: 天然ゴムや合成ゴム

特徴:

柔軟性が高く、仕上げ面の品質が良い

低速回転や軽負荷の用途に適している

用途: 仕上げ研削やポリッシングに使用される

シリケート結合剤(Silicate:S)

素材: ケイ酸ソーダ(水ガラス)

特徴:

硬度が低く、冷却性に優れる

仕上げ面の品質向上に寄与する

用途: 仕上げ研削や精密加工に使用される

マグネシア結合剤(Magnesia:Mg)

素材: マグネシアオキシクロライド(マグネシアセメント)

特徴:

硬度が高く、耐熱性に優れる

高精度な仕上げ面を得ることができる

用途: 精密研削や特殊な加工に使用される

シェラック結合剤(Shellac:E)

素材: シェラック(天然樹脂)

特徴:

柔軟性があり、仕上げ面の品質が良い

耐熱性や耐水性に劣る

用途: 仕上げ研削や軽研削に使用される

加工能率向上

クリープフィード研削

概要: 切り込み深さを通常の100~1000倍に大きくし、工作物速度を1/10~1/100に抑えて研削する方法。

特長:

砥石と工作物の接触長さが長く、接触面温度が上昇しやすい。

高圧で研削液を供給し、多孔質の柔らかい砥石を使用する必要がある。

最大切込み深さが小さいため、条件次第で研削比が増大する。

用途: 大きな除去量が求められる加工に適する。

高速反転研削

概要: テーブルの往復速度を通常の10~100往復/分から500~1000往復/分に高速化した研削法。

種類:

ハイレシプロ研削: テーブルの反転ごとに切込みを行う方法。

スピードストローク研削: 一定速度で切込みを続ける方法。

特長:

リニアモータやクランク機構を用いて高速反転を実現。

テーブル反転時のオーバランを制御可能。

小型部品や金型パンチ類の加工で有効。

結果: 高能率に三次元形状の創成が可能。

超高速研削

概要: 砥石の周速度を80~160m/sの範囲で超高速化し、加工効率を向上させる方法。

特長:

摩擦や剪断抵抗の減少により、加工能率と研削比の向上が期待される。

砥粒最大切込み深さが小さくなり、研削抵抗が低下。

課題:

超高速回転に耐えられる砥石の強度が必要。

風損や高圧注水に伴う消費電力の増加。

技術開発の継続が必要。

応用例: 耐熱合金製タービンブレードの高能率加工(HEDG法)。

これらの手法は、高能率化と高精度化を実現するために、それぞれ異なる特性と利点を持っています。

引用:

若手技術者のための研削工学 (第11回) 高能率化・高精度化を目指して

寸法・形状精度向上

トラバース研削

トラバース研削は、砥石または工作物を軸方向に平行移動させながら研削を行う方法。この方法では、砥石や工作物を往復させることで、砥石表面のわずかな凹凸をなくし、均等に整えることができる。

特徴:

仕上げ面精度が高く、滑らかな表面が得られる

鏡面加工も可能

加工能率はプランジ研削より低い

プランジ研削

プランジ研削は、砥石を工作物に対して垂直方向に進行させて研削を行う方法で、「突き刺し研削」とも呼ばれる。特定の部位を集中的に研削する際に使用される。

特徴:

高精度で効率的な加工が可能

特定の形状や寸法精度が求められる部品の製造に適している

加工時間の短縮が可能

アップカットとダウンカット

アップカットとダウンカットは、砥石の回転方向と工作物の相対的な動きによって区別される。

アップカット:

砥石が工作物を掬い上げるように削る方法

工作物の表面に対して砥石が下から上に向かって接触する

ダウンカット:

砥石が工作物に食い付くように削る方法

工作物の表面に対して砥石が上から下に向かって接触する

平板の反り

薄板の研削の場合、前加工での反りを取り除くのが困難であったり、反りがない物でも、研削熱や研削による表面の残留応力の影響で反りが発生するなど、研削加工における課題があります。特に、反りを除去する場合、工作物の固定法が重要になります。 工作物の固定方法としては、バイス、マグネットチャック、真空チャック、冷凍チャック、ワックス接着法などが用いられております。

一般鋼材の場合、マグネットチャック固定が簡便で作業性が良いので、通常良く用いられます。マグネットチャックを用いた場合、下左図に示すように、反りが有る工作物のチャックとの隙間にライナーをかませて、反りを残した状態で固定し研削することにより、反り部分を研削除去します。ある程度除去できたら、工作物を反転して、反対側の反りを取るようにします。これを繰り返して、反りを除去していきます。

引用:

薄板の平面研削における反り対策2

電磁チャックへの取付け方法

平面研削加工では、工作物を固定するためにマグネットチャックが一般的に使われる。マグネットチャックは磁力によって工作物を固定する装置である。

マグネットチャックに工作物を取り付ける際は、前加工で生じた微細なバリやカエリを取り除くとともに、チャックの上面をウエスで拭き、最後に手のひらでなでることで、わずかな凹凸や脱落した砥粒の有無を確認でき、良好な取り付けが可能になる。

工作物の吸着力は、形状や材質、熱処理の有無によって影響を受ける。特に工作物が薄い場合、磁束が工作物を突き抜けるため、厚さが薄くなるほど吸着力は低下する。

また、マグネットチャックは磁束の間隔や吸着位置によって吸着力が異なるため、多くのセパレータに磁力がかかるように取り付ける。

両面加工を行う場合は、時計方向または反時計方向に反転して固定すると、平行度を得やすい。

参考:

公益社団法人 砥粒加工学会 第4回 マグネットチャックによる平面研削加工の勘どころは?

補助ブロック

薄いブロックや倒れる恐れがある材料を研削する際は、それを防ぐために工作物の周囲に補助ブロックを配置して固定する。この方法は、ステンレスやセラミックなどの非磁性体の工作物にも同様に適用できる。

チャックブロック

「チャックブロック」は、平面研削盤のマグネットチャックで使用する補助工具で、以下の2つの用途があります。

加工面を浮かせる: 加工面に小さな突起がある場合や、T字型のワークを固定する際に、チャックブロックを使用してワークを持ち上げ、安定した固定を実現します。

小さなワークの固定: マグネットチャックの磁力ピッチが細かくなり、小さなワークでも磁力を効かせて固定できます。例えば、直径10mm未満のM6ナットなど、通常のマグネットチャックでは固定が難しい小物でも、チャックブロックを使用することで研削が可能になります。

使用時の注意点として、チャックブロックはマグネットチャックの磁力線と平行に置く必要があります。磁力線と直交するように置くと、磁力が働かず、ワークの固定が不十分になるため、設置方向に注意してください。

引用:

有限会社楠木研磨工業所

その他の固定方法

精密バイスによる固定する方法、電磁チャックに取り付けたアングルプレート(イケール)に、シャコ万などを使って固定する方法、角度を測定する場合にはサインバーを使用する方法もある。

段付き工作物を平行に取り付ける場合は、ダイヤルゲージを砥石カバーなどに取り付け、手動でテーブルを移動しながら平行になるよう調整してから取り付ける。

仕上げ面粗さ

1. 目つぶれ

砥粒の切れ味が鈍くなる現象です。

研削中に砥粒のエッジが摩耗して丸くなり、切削力が低下します。これにより、以下の影響があります:

研削抵抗が増加。

仕上げ面が粗くなる可能性がある。

冷却液の供給不足や砥石の不適切な選択が原因となることが多い。

対策:

結合度を下げ、破砕性のある砥粒の砥石を使用、潤滑性のある油剤を使用し供給量を増やす

砥石を軟らかく作用させる研削条件を選定

2. 目こぼれ

砥石表面から砥粒が脱落する現象。

結合材の強度不足や加工負荷が大きい場合に発生しやすく、以下の影響がある

砥石表面が荒れて、加工面の精度が低下。

部分的な切削力の変動が生じ、加工面にムラが出やすい。

対策:

結合度を上げ砥石を硬く作用させる研削条件を選定

3. 目づまり

研削屑(切り屑)が砥石の隙間に詰まる現象。

切削時に発生する微細な金属粉や屑が砥石表面に蓄積し、以下の影響がある

切削能力が低下し、加工効率が悪化。

摩擦熱の増加により、加工物の熱変形が生じやすい。

仕上げ面が荒くなりやすい。

対策:

結合度を下げ、砥粒や組織が粗い砥石を使用、洗浄性のある油剤を使用し供給量をふやす

4. 脱落砥粒

研削中に砥粒が結合材ごと砥石から剥がれ落ちる現象。

砥粒が本来の寿命を迎える前に脱落する場合、以下の影響がある

砥石寿命の低下。

加工面の仕上がりが不均一になる。

剥がれた砥粒が加工物を傷つける可能性がある。

対策:

研削きずの原因となるため、砥石カバーの内側の洗浄、タンクの洗浄、濾過装置の改善

表面性状

研削加工では、砥石の多数の切れ刃で機械的に除去するため機械的・熱的影響を受け、加工表面には熱による研削焼けや研削割れの損傷が発生することがある。

残留応力

研削加工では、加工中に発生する熱や機械的負荷の影響で、加工された材料に 残留応力 が生じることがあります。この残留応力は、加工物の機械的特性や信頼性に大きな影響を及ぼすため、適切に理解し制御することが重要です。

残留応力の発生要因

熱的要因:研削中の摩擦や切削による発熱が材料表面で局所的な膨張・収縮を引き起こし、残留応力が発生します。

機械的要因:砥石との接触で生じる変形や摩擦が、表面および内部に応力を残します。

材料特性:材料の硬さ、延性、加工硬化特性によって残留応力の分布や大きさが異なります。

残留応力が及ぼす影響

疲労強度:表面に引張応力が残ると、疲労亀裂が発生しやすく、寿命が短くなります。

耐食性:引張応力は材料表面に微小な亀裂を生じやすくし、腐食環境下での劣化を促進します。

寸法精度:残留応力のバランスが崩れると、加工後の変形や歪みが発生することがあります。

残留応力を制御する方法

加工条件の最適化:研削熱の発生を抑えるために切り込み量を少なくしたり、送り速度を早くするなど、適切な加工条件の選択により研削力と熱を制御します。

冷却液の使用:効果的な冷却液の供給により、熱負荷を抑制し、表面の引張応力を軽減します。

適切な砥石の選定:砥粒の硬度や結合剤を適切に選択し、加工中の熱発生を最小限に抑えます。

難削材の研削

いつか書く

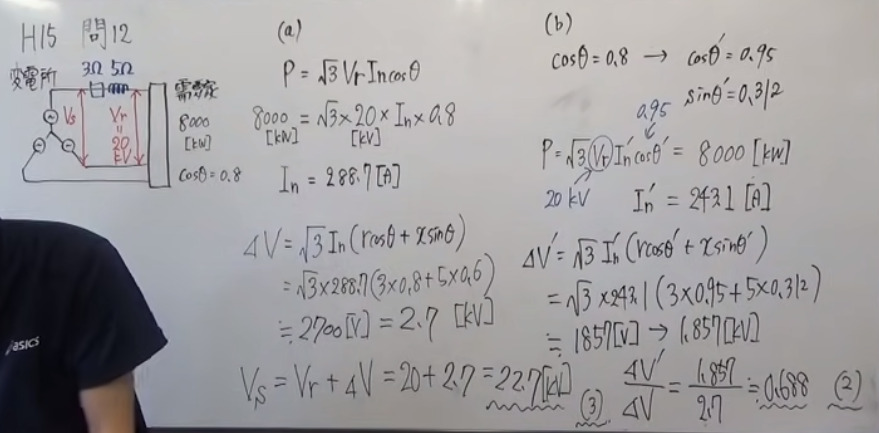

●研削条件と研削抵抗

| 研削条件 |

研削抵抗接線分力 |

| 砥石周速度:大 |

小 |

| 工作物速度:大 |

大 |

| 切込み:大 |

大 |

| 切削幅:大 |

大 |

●研削焼け・研削割れ

研削熱によって酸化膜が生じる。

研削時の加熱と冷却によって研削割れが生じることもある。

●ビビりマークとスクラッチ

・ビビりマーク

強制振動や自励振動により工作物表面に残されるまだら模様。

砥石に偏摩耗やアンバランスが生じると発生しやすい。

・スクラッチ

工作物表面に生じる規則性をもたない線状の傷。

砥石カバーや研削液タンクに切りくずや脱落砥粒がびっしりと付着していると発生しやすい。

●難削材の特性と例

| 特性 |

材種の例 |

| 1.熱伝導率が小さい |

ステンレス鋼、超耐熱合金、チタン合金 |

| 2.加工硬化性が大きい |

耐熱鋼、高マンガン鋼、ステンレス鋼 |

| 3.延性が大きい |

純ニッケル、純銅、純アルミ、純鉄 |

| 4.熱膨張率が大きい |

オーステナイト系ステンレス鋼 、アルミ合金 |

| 5.アブレッシブ材を含む

複合材料 |

高Siアルミ合金、FRP |

| 6.高抗張力 |

高張力鋼、ダイス鋼 |

| 7.高硬度、高脆性 |

セラミックス、ガラス、石英、超硬合金、Si単結晶、GaAs |

| 8.柔軟材 |

ゴム、樹脂 |

ウエダテクニカルエントリー

アルミニウムや銅などの軟質材は比較的切削は容易であるが、研削では砥石面に切りくずが溶着し、良好な加工が行われない。

一般的な焼き入れ鋼の研削は容易であるが、超硬工具による切削は容易ではない。

●砥粒の種類の選択

・アルミナ質砥粒:鋼材

・炭化ケイ素砥粒:非鉄・非金属

・cBN砥粒 :鋼材

・ダイヤモンド :非鉄・非金属

工作物の取り付け方法

・油圧チャック

・精密バイス

・アングルプレートとシャコマン

・ワックス

もっと知るには・・・

参考

公益社団法人 砥粒加工学会:

基本講座「砥石」

一般砥石

一般砥石

超砥粒ホイール

引用:ノリタケ株式会社

超砥粒ホイール

引用:ノリタケ株式会社

研削マスターズ:砥石の結合度とは

研削マスターズ:砥石の結合度とは

研削マスターズ:砥石の組織とは

研削マスターズ:砥石の組織とは

引用:有限会社楠木研磨工業所

引用:有限会社楠木研磨工業所