ものづくり産業におけるAI活用の最新動向と研究動向

はじめに

ものづくり産業(製造業)では近年、AI(人工知能)の導入が「検討段階」から「実装段階」へと移行しつつあります。AI技術は単なる効率化ツールに留まらず、競争力を左右する経営資源として注目されています。特に機械学習(Machine Learning; ML)やディープラーニング(Deep Learning; DL)、画像認識、生成AI(Generative AI)などの発展により、品質管理や設備保全、生産計画、ロボット制御など様々な製造領域で活用が加速しています。本レポートでは、AI技術の製造業への応用事例、主要産業分野における技術トレンド、日本および海外の代表的な研究、そして導入上の課題と今後の展望について、近年(特に過去5年)の学術論文を中心に包括的に整理します。

AI技術の製造業への応用事例

製造業で活用が進むAI技術の応用例を、いくつかの主要分野に分けて紹介します。以下では、品質管理(外観検査)、設備監視(予知保全)、生産最適化(計画・スケジューリング)、ロボティクス(協働ロボット含む)、生成AI(設計・知識分野)といったトピックごとに、近年の研究事例を概説します。

品質管理・外観検査へのAI活用

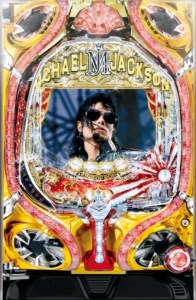

図1: FANUC社のAI外観検査(AI Error Proofing)の概念図(出典:Preferred Networksによる2019年の発表)。従来は特徴抽出やパラメータ調整が必要だった画像検査を、良品・不良品画像を少数学習させるだけで自動判定できる。環境光や部品表面のばらつきにも頑健で、熟練者の経験に頼らない検査を実現する。

製造業における品質管理、特に製品の外観検査は、AI(主に画像認識技術)の著しい恩恵を受けている分野です。近年の総説では、金属・セラミック・ガラス・繊維など幅広い業種で、自動外観検査にAIが利用され始めていると報告されています。特にディープラーニングによる画像認識は、従来の手法と比べて特徴量の人手設計を不要にし、高精度な欠陥検出を可能にしています。例えば、Naharら(2025年)は**「AIを活用した製品欠陥検出」に関する包括的サーベイを発表し、最新の画像処理技術による欠陥識別・位置特定手法を体系的に整理しています。この調査によれば、産業用外観検査では分類、物体検出、セグメンテーションといったタスクごとに様々なディープラーニングモデルが活用されており、特に近年はYOLO系の物体検出モデルにピラミッドネットワークやアテンションモジュールを組み合わせた高性能な手法が登場しています。また、大量のラベル付きデータが用意できない現場向けにGAN(敵対的生成ネットワーク)や拡散モデルによる異常検知(教師なし学習)、さらにTransformerやFew-shot Learning**、**大規模言語モデル(LLM)といった新しいアプローチも研究されています。これらの先端手法は、限られたデータ環境でも精度を維持し、人間との協調(Human-in-the-loop)によって信頼性を高める方向で進化しています。実際、ある研究では深層学習モデルの信頼性(過度の自信やキャリブレーションの悪さ)**を課題として挙げ、人間が結果を監査・補正する枠組みやモデルの不確実性評価の重要性を指摘しています。

主要な研究例を以下の表にまとめます。

| 論文タイトル(年) | 概要と成果 | 掲載誌(出版社) |

|---|---|---|

| AI-enabled defect detection in industrial products: A comprehensive survey… (2025年,L. Nahar 他) | 製造業における画像ベースの欠陥検出手法を包括的にレビュー。従来手法から最新DLモデル(CNN、エンコーダ・デコーダ、YOLO派生、GAN、Transformer、LLM応用など)まで分類し、データ不足への対応法やモデル信頼性向上策を議論。 | Advanced Engineering Informatics (Elsevier) |

| FANUC’s AI Error Proofing (2019年,FANUC+PFN) | ファナック社とPreferred Networks社による産業用ロボットのAI検査機能。良品・不良品画像を数十枚学習し、ロボット内蔵のビジョンシステム上で部品の合否判定を実施。金属表面の反射やばらつきにも頑健で、外部PC不要のオンデバイス実装。 | 技術発表(ニュースリリース) |

設備監視・予知保全へのAI活用

製造設備の状態監視や予知保全(Predictive Maintenance; PdM)も、AI活用が進む分野です。IoTセンサから得られる大量の設備データと機械学習を組み合わせることで、従来の事後保全(壊れてから修理)から故障予測による予防保全への転換が可能になります。Liら(2025年)は**「ディープラーニングによる予知保全モデルの比較研究」を行い、製造装置のセンサデータを用いて各種モデル(CNN、LSTMおよびCNN-LSTMハイブリッド)の性能を検証しました。その結果、CNNとLSTMを組み合わせたハイブリッドモデルが最も高精度(故障予測精度96.1%、F1スコア95.2%)であり、単独モデルを上回る性能を示したと報告しています。さらにこの研究では、異なる製造プロセスや故障モードに対するモデルの汎用性も評価し、深層学習アプローチが様々な現場で有効であることを示しました。一方で、十分な学習データが得られない装置に対してはモデル性能が低下する課題も指摘されており、データ拡張や転移学習、異常検知アルゴリズムとの組み合わせが検討されています。日本企業でも、たとえばFANUC社は「AIサーボモニタ」**という機能を開発し、機械加工用サーボのトルク波形を高速サンプリングしてディープラーニングで異常兆候を検知する試みを2019年に発表しています(機械が正常稼働しているときのトルクデータから特徴を学習し、稼働中の現在データと比較してスコア化することで故障予兆を捉える手法)。

| 論文タイトル(年) | 概要と成果 | 掲載誌 |

|---|---|---|

| Comparison of deep learning models for predictive maintenance... (2025年,W. Li 他) | 製造装置のセンサデータから故障を予測するため、CNNやLSTMなど複数のディープラーニング手法を比較検証。3種の産業データセットで評価し、CNN-LSTM結合モデルが最高96.1%の精度を達成。深層学習により従来より高精度な予知保全が可能であることを示した。 | Scientific Reports (Nature) |

| AI Servo Monitor (予知保全機能) (2019年,FANUC+PFN) | ファナック社が開発した機械加工用設備の故障予兆検知AI。サーボモータのトルク等の制御データを高速収集し、正常時データから学習したディープラーニングモデルで異常スコアを算出。故障の兆候を事前に検知し、計画的なメンテナンスを可能にする。 | 技術発表(ニュースリリース) |

生産計画・プロセス最適化へのAI活用

AIは、生産スケジューリングや工程最適化といった生産計画の分野にも応用されています。複雑な生産スケジュールの最適化問題は従来、人手による調整やルールベースの手法が使われてきましたが、近年は強化学習(RL)による自律的な最適化が試みられています。Bruneら(2025年)は、ロボットアームのツール交換スケジューリングを対象に、深層強化学習(Proximal Policy Optimization; PPO)エージェントでジョブショップのスケジュール最適化を行う研究を発表しました。この手法では、段取替え(ツール交換)の時間を考慮した柔軟なジョブショップ問題を定式化し、全体の生産完了時間(メイクスパン)を最小化するよう学習させています。結果として、小〜中規模問題において従来のルールベースや遺伝的アルゴリズム、数理最適化(制約充足法)といった手法に匹敵する性能を示し、特に動的変化への適応性で利点を示しました。一方、大規模問題では性能が低下し、さらなる手法改良が必要であることも報告されています。これは現在の強化学習手法のスケーラビリティに課題があることを示唆しており、産業規模への適用には階層型強化学習や分散協調型AI(マルチエージェントシステム)への展開が今後の研究課題です。

また、工場全体の最適化にはデジタルツイン(Digital Twin; DT)技術とAIの統合も注目されています。Nguyenら(2025年)は「AI駆動のデジタルツインによるスマート製造」に関する包括レビューを発表し、機械レベルから工場企業レベルまでの階層ごとにAI活用事例を整理しています。AI統合型DTは、物理空間と仮想モデルをリアルタイムで連携させることで、プロセスシミュレーション→予測分析→最適制御というループを自律的に実現する技術です。具体的には、高精度シミュレータであるDTに機械学習を組み込むことで、プロセスの予測解析(異常検知や品質予測)、動的なスケジューリング最適化、さらには自律制御までを行います。このようなAI駆動DTは、CNC加工、ロボットシステム、プリンター工程など様々なドメインで試験導入され、効率・信頼性・応答性の向上に寄与していると報告されています。もっとも、実現には高精度かつリアルタイムなデータの取得と、物理・デジタルの継ぎ目ない統合が不可欠であり、現場への適用にはデータインフラ整備や既存システムとの互換性確保が課題です。

| 論文タイトル(年) | 概要と成果 | 掲載誌/会議 |

|---|---|---|

| Deep reinforcement learning for assembly robot end effector scheduling (2025年,M. Brune 他) | ロボット組立工程におけるツール交換スケジューリング問題を、深層強化学習(PPOエージェント)で解決。柔軟なジョブショップモデルを構築し、古典的手法(ルール・GA・制約最適化)と同等の性能を小規模問題で達成。大規模化で性能低下する課題も示し、強化学習の実用上の限界と改良の方向性を示唆。 | Procedia CIRP 134 (2025) |

| AI-Driven Digital Twins for Manufacturing: A Review… (2025年,P. Nguyen 他) | スマートファクトリー実現の鍵となるAI×デジタルツイン技術を総説。DTとAIの統合により、リアルタイム監視、予知保全、工程最適化、自律制御まで可能となる枠組みを紹介。CNC加工やロボット工程への適用事例を階層別に整理し、データ整備や解釈性など今後の課題も議論。 | Sensors 26(1) 124 (2025) |

ロボティクス(協働ロボット)へのAI活用

製造業の自動化と言えばロボットの活用が伝統的に進んでいますが、近年は協働ロボット(コボット)に代表されるAI搭載ロボティクスが注目されています。従来の産業用ロボットは高速・高精度な反面、柵で隔離して人との接触を避ける必要がありました。一方、協働ロボットはセンサやAIを駆使して安全に人と一緒に作業できるロボットであり、柔軟な生産に向け普及が進んでいます。Shahら(2025年)は**「AI強化による協働ロボットの進展」に関する包括的レビューを行い、機械学習や知能化技術がコボットにもたらす利点を整理しています。同論文によれば、AIの導入によってコボットは適応性**・安全性・対人協調の各面で性能が向上し、結果として自動車製造、物流、医療など多分野で効率向上に寄与しているといいます。具体的には、力覚センサとAI制御による力加減制御、ビジョンと深層学習による柔軟なピッキング、経路計画への強化学習応用による自律性向上などが挙げられます。また、安全面でも、力・速度制限や距離監視にAIを組み合わせることで、物理柵なしでも人とロボットが共存できるよう工夫されています。このような「人を中心に据えた自動化」(Industry 5.0的視点)への移行により、熟練工とロボットが協調して作業するハイブリッドな現場が実現しつつあります。もっとも、課題として初期コストの高さやシステム統合の複雑さ、さらにはサイバーセキュリティのリスクが指摘されており、これらを克服する研究開発も活発です。例えば、日本ではトヨタ自動車が人協調型ロボットの研究(元のASIMO技術の応用など)を進めており、工場内物流や組立補助への適用を模索しています。また、生産ラインの溶接作業ではAIでロボットの軌道を適応制御し、人と同じ空間で補助的に動作させる実証も行われています(溶接部品検査へのAI適用例など)。

| 論文タイトル(年) | 概要と成果 | 掲載誌 |

|---|---|---|

| Advancements in AI-enhanced collaborative robotics… (2025年,R. Shah 他) | 人と協働するロボット(コボット)にAIを統合した技術動向を総説。AIにより安全性(力覚・速度制御)や適応性(ビジョン+深層学習による柔軟動作)が向上し、自動車・医療・物流などで効率アップ。またデジタルツインやIoRTの活用でさらなる高機能化を展望し、課題(コスト・セキュリティ)も整理。 | Results in Engineering 27 (2025) |

| Deep RL for assembly (上表参照) (2025年,M. Brune 他) | ※上記「生産計画」で紹介した研究(Brune 2025)は、ロボットのツール交換計画を強化学習で最適化するもので、協働ロボットの生産柔軟性向上にも通じる例。大規模化対応など課題も残る。 | Procedia CIRP 134 (2025) |

生成AIの製造業への応用

近年登場した生成AI(Generative AI)は、製造業でも新たな可能性を拓きつつあります。生成AIとは大規模な学習モデルによりデータを新規生成したりパターンを創出したりする技術の総称ですが、その定義や活用領域は製造分野では明確でない部分もありました。Filzら(2024年)は「製造システムにおけるGenerative AIの定義と応用フレームワーク」を提案し、製造領域での生成AIを明確化するとともに具体的なユースケースを整理しています。この研究では、製造業における生成AIを「製造システム内のデータを用い、洞察の生成・結果の予測・意思決定支援を行うAI」と定義し、用途をいくつかのカテゴリに分類しています。例えば、設計分野では生成的デザイン(Generative Design)が挙げられます。これはAIが製品の形状や構造を自動生成・提案する手法で、トポロジー最適化や敵対的生成ネットワーク(GAN)などを用いて部品の軽量化やラティス構造の創出を行う研究が進んでいます。また、製造プロセスでは、生成AIがシミュレーションデータの合成や異常データの生成に用いられ、モデル訓練データを拡充する取り組みがあります。たとえば先述のデジタルツイン研究では、Generative AIが訓練データ拡張や3D仮想環境の生成に利用され、溶接プロセスの品質検査における予測精度向上に貢献しています。一方で、ChatGPTに代表される**大規模言語モデル(LLM)**の登場により、製造業務の知的作業支援という新たな活用も広がっています。現場ではすでに、技術文書の自動作成やレポート要約、作業マニュアルの多言語翻訳、社内ナレッジのQA検索などに生成AIを使い、月間数百〜数千時間の業務削減を実現した事例も報告されています。特に熟練技術者の頭の中にあるノウハウ(暗黙知)を文章化・共有する用途は注目されており、AIが「職人の勘」を形式知化することで技能伝承を支援する取り組みも始まっています。

| 論文タイトル(年) | 概要と成果 | 掲載誌/出典 |

|---|---|---|

| Generative AI in Manufacturing Systems: Reference Framework… (2024年,M. Filz 他) | 製造業における生成AIの明確な定義づけと応用領域の分類を提案。生成AIを活用した効率化のフレームワークを示し、製造システムにおけるデータ拡張や設計最適化などのユースケースを整理した。 | Procedia CIRP 130 (2024) |

| Generative & Predictive AI for Digital Twin (2025年,X. Gao 他) | 製造デジタルツインにGenerative AIとPredictive AIを組み込んだフレームワークを提案。GAIモジュールで学習データ拡充・3D環境生成、PAIモジュールでセンサデータから溶接欠陥の予測分析を実現し、リアルタイムな品質保証を向上。 | Frontiers in AI (2025) |

| 「製造業における生成AI活用事例」 (2025年,エクサウィザーズ社レポート) | 国内外13社の生成AI導入事例を紹介した報告。ChatGPT等により技術文書作成支援、品質報告書の自動生成、過去事例検索、マニュアル翻訳など知的業務で大幅な効率化を達成した事例を示す。例えば富士通では社内QA対応に生成AIチャットボットを導入し問い合わせ対応件数を89%削減。 | DXコラム(Exawizards, 2025) |

製造業分野におけるAI活用の技術的トレンド

前章で技術カテゴリ別に見てきたように、AIは製造業の多岐にわたる領域で応用されています。ここでは、精密機器・自動車・ロボット産業など主要分野での動向や、日本と海外の違い、Industry 4.0/5.0などスマートファクトリー化の潮流について触れます。

まず、自動車産業はロボット活用の代表例であり、近年は協働ロボットやAI検査の導入が進んでいます。自動車組立ラインでは、人と一緒に作業できるロボットが登場し、AIによる安全制御で塗装や部品組付けの自動化範囲が広がっています。溶接工程では、センサで溶接ビードをモニタリングしAIが品質をリアルタイム判定するシステムも研究されています。一方、精密機器・加工組立分野(機械加工、電子部品など)では、画像検査AIや予知保全AIが品質・稼働率向上の鍵となっています。半導体製造装置や工作機械向けには、異常検知やプロセス最適化のAIが実証されており、実際にCNC加工機にデジタルツイン+AIを適用して不良率低減や段取り時間短縮に成功した報告もあります。

全般的なトレンドとしては、IoT・センサデータのフル活用とAIによる意思決定自動化を柱とするスマートファクトリー化が世界的に進んでいます。Industry 4.0に代表される取り組みでは、工場内のあらゆる装置・人・システムがネットワークで繋がれ、そのデータをAIが分析・最適化に用いることで、需要変動への柔軟対応やダウンタイム最小化が図られています。さらに近年は、人間中心のIndustry 5.0の理念の下、AIと人間の協調が重視されています。例えば、AIが職人の技能を支援・増幅するケースです。日本では熟練技能者のノウハウ継承が大きな課題となっており、IoTで収集した匠の技能データをAIが学習して分析することで、「匠の勘所」を見える化し次世代に伝える試みも始まっています。このようにAIは技能そのものを代替するだけでなく、人の経験知と融合して新たな価値を生む方向にも展開しています。

国別に見ると、日本企業のAI導入率は欧米よりやや低い傾向が指摘されてきましたが、近年追い上げを見せています。国内製造業では2025年時点で87%の企業がAIのPoC(実証実験)を開始し、本格導入へ動き出しています。日本の場合、現場との綿密な連携や段階的導入を重視する傾向があり、導入後の定着率で高い評価を得ている点が特徴です。一方で中小企業では依然としてAI人材の不足や使いこなし方の不明瞭さが導入の壁となっており、産学官による人材育成や成功事例の共有が求められています。また海外では、ドイツのFraunhofer研究所や米国のNIST、中国のCASといった公的研究機関がスマート製造の研究開発を牽引し、大企業ではSiemensやGE、IBMなどが製造AIプラットフォームの構築を競っています。グローバル市場における産業AIの投資は年々増加しており、2025年時点の製造業向けAI市場は約500億ドル規模とも予測されています。このように、日本・海外を問わずものづくり現場でのAI活用は不可逆的な流れとなっており、「データ駆動型の生産」が新たな競争力の源泉となりつつあります。

日本および海外の代表的な研究事例

ここでは、製造分野における注目すべき学術研究やプロジェクト事例を、日本と海外からそれぞれ挙げます。まず日本の事例としては、岩手県立大の近藤信一氏による**「製造業ものづくり現場でのAI導入と競争優位に関する研究」があります。近藤氏の研究(2020年発表)は国内企業へのインタビュー調査に基づき、AI導入の現状と課題、さらに競争優位性への影響を分析したものです。その中で、大企業でもAI活用は手探り段階であること、しかし経営戦略としてAIを位置づけ地に足の着いた取り組みをすることが重要と結論付けています。特に、人材不足や経営層の理解不足、失敗を許容しない企業文化といった阻害要因を指摘しつつ、経営者のコミットメントや現場とベンダーのオープンな協働が成功のカギであると提言しています。また、日本企業による技術開発の例として、前述のFANUCとPreferred NetworksによるAI活用が挙げられます。彼らは2010年代後半から協業し、工場自動化機器に組み込むAI機能を次々に開発しました。例えばAIサーボモニタやAI外観検査(エラープルーフィング)**はその代表例で、2019年時点で既に実証実装されています。これらは国内製造装置メーカーがAIスタートアップと組んで成果を出した好例であり、日本の強みである現場技術とAI知見の融合と言えます。

海外の代表的研究としては、まず深層学習による予知保全を世界で先導したLiらの研究(シンガポール南洋理工大と中国・清華大の協働, 2025年)があります。彼らのScientific Reports論文は前述の通り高性能な故障予測モデルを提示し、世界中の製造業AI研究者から引用されています。また、オーストラリア・グリフィス大学のNaharら(2025年)による外観検査AIの総説は、産業界で乱立するビジョン検査手法を整理した意味で貢献度が高いでしょう。ロボット分野では、インド工科大学出身の研究者を中心としたShahら(2025年)の協働ロボット+AIレビューが、安全と生産性の両立について詳細な検討を加えています。アメリカでは、アラバマ大学のNguyenら(2025年)がデジタルツイン×AIの体系化を行い、学術コミュニティに新たな指針を与えました。ヨーロッパでは、チェコ工科大学のVokřínekら(2025年)がマルチエージェントシステム(MAS)と製造実行システムのAI統合に関する調査研究を発表し、Industry 4.0を越えて人間中心のIndustry 5.0へ繋げるビジョンを示しています。このように、日本発の研究は現場志向・応用志向のものが多く、海外発の研究はフレームワークや新技術の提案が多い傾向が見て取れます。双方の知見を取り入れながら、今後もグローバルな産学連携が進むことが期待されます。

課題と今後の展望

製造業へのAI導入は大きな可能性をもたらす一方、いくつかの克服すべき課題も明らかになっています。

-

精度と信頼性の課題:ディープラーニングモデルは高い精度を示す反面、推論結果に対する説明性の欠如や、不確実な状況下での過度な自信といった問題があります。モデルが現場で誤検知・見逃しをすると大きな損失につながるため、信頼できるAI(Trustworthy AI)の実現が重要です。対策として、異常検知では閾値の校正や信頼度指標の付与、結果に人間が介入できるHuman-in-the-loop設計などが研究されています。また、エッジデバイス上での軽量高精度モデルの開発も課題です。工場内はリアルタイム性が要求されクラウド送信が難しいケースも多いため、限られた計算資源で動作する省メモリ・高スループットなモデル最適化が進められています。

-

データ・コストの課題:AI導入には大量の良質なデータが必要ですが、製造現場ではデータ不足やサイロ化が依然課題です。IoT化によりデータ収集は容易になりつつあるものの、「どのデータが有用か」「ラベル付けコスト」の問題が残ります。また初期導入コストが高額である点も、中小企業には障壁です。このため、小データ学習(Few-shotや転移学習)や合成データ生成によるデータ効率化の研究が重要になります。加えて、費用対効果を高めるためには、段階的導入で小さな成功体験を積み重ねるアプローチや、クラウドAIサービスの活用によるコスト低減も検討されています。

-

人材と組織の課題:AI時代における競争力の源泉として、「人とAIの協調」が鍵になります。熟練技能者のノウハウをデジタル化しAIに学習させることで技能伝承を図る動きがある一方、技能が置き換えられることへの不安も存在します。しかし実際には、AIが単調作業を引き受け人間は創造的業務に注力する分業が理想とされ、労働者のスキルアップ(AIを使いこなす能力)が求められます。組織面では、現場と経営層の意識共有が不可欠です。日本企業では「失敗を許さない文化」がイノベーションを阻むとの指摘もあり、試行錯誤を容認しオープンイノベーションを促進する風土改革が急務です。また、社内でAIプロジェクトを牽引する人材の育成と確保、ユーザー企業とAIベンダーが対等に議論できる関係構築も重要です。

今後の展望として、AIと製造業の融合は一層深まると予想されます。技術面では、エッジAI、フェデレーション学習、説明可能AI(XAI)などが製造分野に取り入れられ、データ分散やモデル解釈性の課題に対応していくでしょう。さらに、IoTとAIの進化形として自律型工場(自律エージェントや自己最適化システム)が登場しつつあります。これは単一のAI応用に留まらず、工場全体が相互連携するマルチエージェントAIネットワークとなり、需要予測から生産までを統合的に最適化するビジョンです。また、産業版大規模言語モデルの開発も期待されます。製造業特有のドメイン知識を学習したチャットボットやコード自動生成AIが登場すれば、設計から保守までの知的作業を劇的に効率化できる可能性があります。実際、Siemensなどは製造現場データに特化した独自の生成AI開発を進めています。最後に、人間中心のアプローチも忘れてはなりません。欧州発のIndustry 5.0が強調するように、将来のものづくりは人間の創造性とAIの知能が調和した形で進化すると考えられます。AIが単独で工場を支配するのではなく、人とAIが互いの長所を活かし合う「共創の現場」が理想です。そのために教育機関・企業・政府が協力し、人材育成や倫理ルール整備を含めた包括的取り組みが求められています。

以上より、「ものづくり×AI」の研究と実践は急速に進展しています。日本発の緻密な現場知と、海外発の先端AI技術とを融合させることで、今後の製造業はよりスマートでレジリエントな産業へと変貌していくでしょう。その過程では、精度向上やコスト低減といった技術的課題のみならず、人間とAIの新たな関係性構築という社会的課題にも向き合いながら、持続可能な発展を遂げていくことが期待されます。