脆性材料の延性モード切断に関する総説

https://link.springer.com/content/pdf/10.1007/s11465-018-0504-z.pdf

本論文は、ガラスやシリコン、炭化タングステン(WC)などの脆性材料を、従来の研削やラッピング、ポリッシングではなく「延性領域切削(Ductile Mode Cutting: DMC)」によって高品質かつ亀裂のない表面を得るための研究動向を総括したレビューです。以下に要点をまとめます。

脆性材料の延性変形

一般に脆性材料でも、微小スケールでの高い圧力下など特定の条件下では塑性変形が起こり得ます。これを活用して亀裂発生を抑制しながら切削するのがDMCの基本アイデアです。

圧子を使った微小押し込み(インデンテーション)試験で得られる結果から、材料中では相変態(結晶構造の変化)を伴いながら塑性変形が起きるケースが報告されています。

延性領域切削(DMC)のメカニズム

通常、脆性材料は大きな切り込み深さ(あるいは大きな未変形切りくず厚さ)で加工すると亀裂が発生し、破壊的な“脆性モード”となります。

しかし、切り込み深さを「ある限界値」以下に抑えると、塑性変形が優勢になり、材料表面に亀裂が入らない“延性モード”が実現可能となります。

この切り替えを「脆性–延性転移(Brittle–Ductile Transition)」と呼び、転移を左右する要因には、工具形状(特に工具先端の刃先半径)や大きな負のすくい角による高い圧縮応力、外部から付加する超音波や加熱などが挙げられます。

臨界未変形切りくず厚さ(Critical Undeformed Chip Thickness, UCT)

延性モード切削のカギとなるのが、未変形切りくず厚さの臨界値です。これを下回ると脆性材料でも亀裂を生じさせずに加工できます。

材料の弾性率、硬さ、破壊靱性などから理論モデルが提案されているものの、実際には工具形状や加工条件も大きく影響するため、正確な予測には実験や詳細な解析が必要です。

切りくず形成・表面品位・内部損傷

延性モード切削で形成される切りくずは連続的で層状あるいは部分的アモルファス構造をもつ場合が多く、亀裂の発生が顕著な脆性モードの破片状切りくずとは異なります。

DMCが成功すると、数ナノメートルから数十ナノメートル台の高い表面平滑度や、ほぼ損傷層のない仕上がりが得られます。ただし工具摩耗や残留応力などの観点からはさらなる改善の余地があります。

分子動力学(MD)シミュレーション

ナノレベルの切削挙動解明や相変態の発生メカニズム、工具との相互作用などを原子・分子スケールで解析するために盛んに用いられています。

高速切削、相変態挙動、工具摩耗に関する知見を補う一方、計算コストやポテンシャル関数の精度など課題も残ります。

今後の課題と展望

延性領域切削の実用化拡大には、臨界切りくず厚さをより大きくする、工具寿命を伸ばす、圧縮応力を高めるための超音波振動や加熱など“ハイブリッド”な手法が検討されています。

新しい脆性材料への適用や、相変態を含むミクロ・ナノ構造の制御技術、表面・内部の残留応力評価など総合的な研究が必要です。

要するに、本レビューは脆性材料を従来の研磨工程に頼らず、直接高精度かつ鏡面仕上げで加工する「延性領域切削」の要点――材料の塑性変形メカニズム、臨界切りくず厚さの理論・実測、工具摩耗や表面・内部損傷の特徴、そして実用化への障壁と解決策――を整理し、将来的な研究・開発の方向性を示しています。

亀裂の進展に必要なエネルギーが塑性変形に必要なエネルギーを上回るため、脆性材料においてDMCが達成されます

おっしゃるとおり、脆性材料で延性領域切削(DMC)が可能となる背景の一つには、「亀裂進展に要するエネルギーが塑性変形に要するエネルギーを上回る状態を作り出す」という考え方があります。具体的には、工具の刃先半径や送り・切り込み深さなどの加工条件を制御して、亀裂よりも塑性変形が優位となるようにすることで、亀裂の発生・進展を抑制し、延性モード(塑性変形モード)による材料除去が実現します。これが“脆性–延性転移”の基礎的な考え方とされています。

アモルファス構造とはなんですか?

アモルファス構造とは、結晶のような原子の規則正しい配列(長周期秩序)をもたず、原子が不規則に配置された固体の構造を指します。ガラスや一部の合金などは代表的なアモルファス材料で、結晶構造のようなはっきりとした格子や周期性が存在しません。このため、物理的・化学的特性にも結晶材料とは異なる特徴が生じます。

残留応力などの観点からはさらなる改善の余地について具体的に教えてください

延性領域切削(DMC)は脆性材料に対して効果的に亀裂を抑えつつ高品位に加工できる技術ですが、一方で加工時に大きな圧力や局所的な塑性変形、相変態などが起こるため、最終的な部品や材料内部に残留応力が蓄積される場合があります。とくに光学部品や半導体ウェーハなど高い精度や特殊な物性が要求される分野では、残留応力が大きいと歪みや経時変化を招く恐れがあり、以下のような点で改善の余地があります。

加工条件の最適化

切り込み深さや工具の刃先形状

臨界未変形切りくず厚さを下回るように制御して亀裂を防ぐだけでなく、必要以上に大きな圧力をかけないよう、工具刃先の半径・すくい角・切り込み深さ・送り量などを最適化することが重要です。過度な押込みや負のすくい角は亀裂抑制には有効ですが、結果的に局所的な塑性変形を増やし、残留応力を高める可能性があります。

切削速度や冷却手法

切削速度が高いほど材料変形は高速・高温になり、局所的に引き起こされる相変態や塑性域が拡大する恐れがあります。一方、冷却液や適切な温度管理を施すことで、工具・ワーク両方の温度上昇を抑制し、熱応力の蓄積を減らすことが期待できます。

ハイブリッド技術の活用

超音波振動支援切削

超音波による微小振動を付与すると、工具と材料の接触時間が断続的になり、加工負荷や熱の蓄積を抑制しやすくなります。脆性–延性転移を起こす深さが拡大すると同時に、加工時の過度な局所応力を緩和できることも報告されており、結果として残留応力を低減できる可能性があります。

レーザーアシスト加工・加熱加工

レーザーによる局部加熱により材料を軟化させ、塑性変形を起こしやすくしてダメージを減らすと同時に、必要以上の機械的圧力を下げることができます。これにより残留応力の発生を抑制しながら延性領域切削を行える場合があります。

相変態や組織変化の制御

シリコンなどの半導体やガラスでは、高い圧力下でアモルファス化や結晶構造の変態(高圧相)が発生します。これが亀裂進展を抑える一方、加工後の表層・内部に不均一な応力分布を生じる原因ともなります。

加工時の温度や圧力の履歴を細かく制御することで、なるべく均一な相変態や組織変化となるよう最適化し、仕上がり後の材料内部で偏った応力が蓄積されないようにする工夫が求められます。

計測・シミュレーション技術の進歩

実験的評価

X線回折やラマン分光などを用いて、加工後の試料表面・内部での残留応力や相変態分布を非破壊的に評価する手法が確立しつつあります。表面から深さ方向における応力状態の把握により、どの工程でどの程度応力が溜まっているかを定量的に捉えられます。

分子動力学シミュレーション(MD)などの数値解析

ナノスケールでの切削挙動を再現することで、応力場の分布や、どのタイミング・どの位置で塑性変形あるいは亀裂の発生が起きやすいかをより詳細に知ることができます。これらのシミュレーション結果をもとに工具形状・加工パラメータをフィードバックすることで、実験前に最適化の糸口を得ることが可能です。

残留応力緩和・後処理工程

DMCによって機械的損傷は最小限に抑えられるとしても、微小な応力や変形はどうしても残り得ます。特に光学用ガラスや半導体チップなど、高アキュラシーを要するデバイスは、熱処理・アニールや追加の研磨(きわめて軽微なもの)で最終的に応力を緩和・除去する手段が検討されます。

ただし“できるだけ機械加工だけで完成形に近づけたい”というDMCの利点を活かすためには、こうした後処理を“最小限”にする必要があります。そのための加工工程全体の設計や、応力発生メカニズムの高度な把握が今後の課題です。

まとめると、DMCでせっかく亀裂を抑制しても、加工時に生じた大きな塑性変形や高圧相などが原因で、局所的に残留応力が蓄積されてしまうケースがあります。その結果、歪みや後工程でのひずみ戻り、さらには光学・電子特性の劣化を招く可能性があります。これらを抑えるには、(1)加工条件・工具設計・熱管理のバランスを最適化し、(2)超音波振動やレーザー加熱などのハイブリッド手法を導入し、(3)残留応力や相変態を評価・シミュレーションしながらプロセス全体を設計・改善することが重要となります。

圧痕直下の脆性材料の延性挙動は、静水圧の影響により脆性固体の特性相が金属相に転移するという相変化メカニズムによる可能性があります。

ご指摘のとおり、脆性材料が高い静水圧環境下で局所的な“金属相”に相変態するという現象は、インデンテーション(押し込み)時の材料の延性変形を説明するメカニズムの一つとしてよく取り上げられます。以下、その概要を整理します。

---

### 1. 高静水圧下での相変態

- **静水圧効果**

押し込み時の工具先端(圧子)直下は、周囲から強い圧力を受けて極めて高い静水圧状態に置かれます。一般的に脆いとされる結晶構造(ダイヤモンド構造など)であっても、ある臨界圧力を超えると結晶格子が変形し、より密度の高い“金属相”に転移する可能性があります。

- **局所的な塑性流動**

この金属相への転移により、原子間結合や格子構造が変化し、結果として局所的には金属的な塑性流動が生じやすくなります。これが押し込み下での延性変形モードを助け、亀裂よりも塑性変形が優先される状態をもたらすと考えられています。

### 2. 電気伝導度による金属相の検証

- 押し込み実験の中には、圧子先端直下に生じる相変化を電気伝導度測定によって確認する手法が報告されています。もともと絶縁性・半導体的な性質をもつ材料(シリコンやガラスなど)で、圧痕(押し込み後のへこみ)周辺の導電率が高まることが観測されれば、金属相特有の高い導電性を示したと推測できます。

- シリコンの例では、\(\mathrm{Si}\)のダイヤモンド構造が\(\beta\)-Sn構造などへと転移することが知られ、これが金属的性質を帯びる原因になると説明されています。

### 3. インデンテーション下の延性挙動との関連

- 一般に脆性材料は亀裂を伴う破壊が起こりやすいものの、インデンテーション実験でごく小さな荷重・押込み深さの場合は、亀裂の代わりに局所的な塑性変形(“無損傷”あるいは亀裂極小の変形)が観察されることがあります。

- このとき局所領域における金属相形成やアモルファス化を含む相変態が、脆性–延性転移(brittle–ductile transition)を助ける要因となります。すなわち、外部からの圧力によって結晶格子が崩れ、局所的に破壊よりも塑性流動が起こりやすくなるわけです。

### 4. 切削・研削プロセスへの応用

- **切削・研削時の高い圧縮応力**

同様の効果は切削や研削加工の“延性領域(ductile mode)”でも注目されています。高い負のすくい角や十分に小さい切り込み(未変形切りくず厚さ)を設定することで、圧力が亀裂を抑制しつつ塑性変形を助長しやすくなるため、材料が“延性モード”で除去されます。

- **損傷(亀裂)抑制**

通常なら脆性破壊が起こる材料でも、この相変態メカニズムを活用することで、表面の亀裂や subsurface damage(表面下損傷)を大幅に低減できるのがDMCの本質的な強みです。

---

#### まとめ

圧痕直下の脆性材料が示す延性挙動を、静水圧によって金属相に転移する相変化メカニズムで説明するのは、インデンテーション下での脆性–延性転移を理解する上で非常に重要です。単なる「微小スケールだから脆性が発現しにくい」というよりも「高静水圧により格子構造が変化し、亀裂の代わりに塑性変形が生じやすくなる」という明確な物理的根拠を与えており、実際の超精密加工(切削・研削)への応用研究にもつながっています。

材料力学

流体中の物体に加わる圧力のように,表面に垂直に作用する圧縮の応力のことをいう.一般的には,三つの垂直応力の平均で定義される平均応力のうち,その大きさが負の値となるものを,とくに静水応力あるいは静水圧ということもある.金属の塑性変形では,静水圧が塑性変形に関与しないことから,応力成分から静水圧成分を除いた偏差応力成分を用いて降伏現象が議論される.

材料力学において、ある点の**応力状態**はしばしば「静水圧成分(平均応力成分)」と「偏差応力成分」に分解して考えられます。以下、その概要を整理します。

---

## 1. 静水圧(静水応力)成分とは

- **定義**

三つの主応力 \(\sigma_1, \sigma_2, \sigma_3\) の平均値

\[

p = \frac{\sigma_1 + \sigma_2 + \sigma_3}{3}

\]

を「平均応力」あるいは「静水圧成分」と呼びます。平均値 \(p\) が負の値(圧縮側)であれば、流体中の物体に働く圧力のように、どの方向からも押し込まれる「均等な圧縮応力」を表します。これを特に「静水圧(Hydrostatic pressure)」や「静水応力」と呼ぶことがあります。

- **物理的意味**

この静水圧成分は、物体の体積変化を引き起こす要因になりますが、せん断変形(形状変化)には直接関与しません。すなわち、高い静水圧がかかっても、理想的な金属材料はそれだけでは塑性流動(降伏)しにくいと考えられます。

---

## 2. 偏差応力成分(せん断応力成分)とは

- **定義**

実際の応力状態から静水圧成分(平均応力)だけを取り除き、“形状変化”をもたらす部分の応力テンソルを「偏差応力(Deviatoric stress)」といいます。式で表すと、

\[

\boldsymbol{\sigma}_\mathrm{dev} = \boldsymbol{\sigma} - p \boldsymbol{I}

\]

(\(\boldsymbol{I}\) は単位テンソル)

のように表されます。

- **物理的意味**

主応力方向における“せん断”や“ずれ”を引き起こす張力・圧力の不均衡部分に相当し、これが材料の**塑性変形**や**降伏**を支配する決定的な要因となります。

- たとえば金属材料では、Trescaの降伏条件やvon Mises降伏条件に代表されるように、“偏差応力の大きさ”がある閾値を超えると塑性変形が進行すると仮定します。

---

## 3. 金属の塑性変形との関係

- **静水圧は塑性に寄与しない**

金属の降伏現象(塑性変形)は、結晶構造中の転位が動く(せん断変形が起こる)ことで進行しますが、静水圧成分は転位運動を直接引き起こさないため、塑性変形に寄与しません。

- **降伏条件は偏差応力成分で議論**

実務的にも、構造解析や材料試験で金属の塑性変形を評価する際は「偏差応力」(von Mises応力など)を主な指標として用い、静水圧成分がいくら大きくても“それだけで”降伏には至らないと考えます。

---

## 4. 一般化:脆性材料や高圧下での例外

- 一方で、本来脆性材料でも、非常に高い静水圧条件下では相変態や延性挙動が促進される現象(例:シリコンの高圧相転移)などが報告されています。

- ただし多くの金属材料に関しては、標準的な圧力範囲では「静水圧は塑性変形には影響しない」と近似できることが多いのが通例です。

---

### まとめ

> - **静水圧**(静水応力)は、三つの垂直応力(主応力)の平均で示される等方的な圧縮応力(または引張応力)成分。

> - **偏差応力**はその平均応力を取り除いた“形状変化をもたらす”応力成分。

> - 金属の降伏・塑性変形は主として**偏差応力**によって決定され、静水圧は寄与しない(降伏条件にほぼ影響しない)。

したがって、金属の降伏現象を議論する際には、静水圧成分を除外した偏差応力を用いて評価するのが一般的な理論・解析手法となっています。

材料除去は以下の4段階で進行します:

(a) 圧子直下の材料が弾性変形を開始します。これにより、高い静水圧の影響で小さな弾性変形ゾーンが形成されます。

(b) 荷重をさらに増加させると、弾性-塑性境界面上に放射状および媒介亀裂が形成されます。

(c) 放射状/媒介亀裂に加えて側方亀裂が形成され、これらは変形ゾーンから外側へ広がり、圧痕表面の下で放射状システムと相互作用する可能性があります。

(d) 荷重が大きくなると、これらの亀裂が上向きに進展し、自由表面と交差してパターンが大きく破壊される(剥離が発生する)原因となります。残留応力が側方亀裂の主な原因であり、最終的に亀裂による材料除去につながります。

脆性材料をインデンテーションやスクラッチなどで加工(あるいは損傷観察)する際に、代表的に想定される亀裂形成から材料剝離に至るまでのプロセスを整理すると、以下のような4段階で進行すると考えられています。

(a) 弾性変形の開始

工具(圧子)による微小押し込み時、まずは表面付近に弾性的な押し込み変形が生じます。

高い静水圧

圧子直下の領域では均等に押し込まれるため、高い静水圧効果が発現し、小さな弾性変形ゾーンが形成されます。

(b) 放射状/媒介亀裂の発生

荷重をさらに増加させると、材料は弾性域だけでは処理しきれなくなり、弾性-塑性境界面付近から放射状(radial)あるいは媒介(median)亀裂が発生します。

亀裂発生条件

材料強度や破壊靭性の臨界値を超える局所応力が存在すると、亀裂の発生が始まり、これらの亀裂はある程度対称性を保ちながら押し込み中心から外へ向かって延びます。

(c) 側方亀裂の形成

放射状/媒介亀裂に加えて、側方亀裂(lateral crack)と呼ばれる亀裂が形成されます。これは変形ゾーンの周辺部から水平方向・斜め方向へ広がり、既存の放射状亀裂と相互作用しつつ、表面下に広がっていきます。

圧子表面下との相互作用

この相互作用により、脆性破壊パターンが複雑化し、将来的に大きな剥離やチッピング(割れかけらの飛散)が起こる土台となります。

(d) 亀裂の表面交差と剝離

荷重がいっそう大きくなり、または押し込み→除荷の過程で、これらの亀裂が上方へ進展して自由表面と交差することで、表層が大きく破壊(チッピング)された状態になります。

残留応力が側方亀裂の主な駆動力

荷重や接触が解放されるときの残留応力や引張応力が主な要因となり、最後の瞬間に側方亀裂が拡大して剥離が起こります。結果として、大きな亀裂片や微小破片が表面から剝離し、材料除去が生じます。

まとめ

初期の弾性変形 → 2) 放射状/媒介亀裂の開始 → 3) 側方亀裂の形成 → 4) 亀裂の上方進展とチッピング(材料剝離)

以上の流れが、脆性材料における押込み(インデンテーション)やスクラッチ時の典型的な亀裂成長・材料除去プロセスです。

とくに(b)~(d)の段階は、脆性破壊が支配的になって材料の大きな損傷や除去が生じるため、光学材料や半導体ウェーハなどにおける高精度加工では、これらの亀裂を回避する「延性領域切削」や「超精密研削」の手法が研究されています。

脆性-延性遷移に関する一つの見解は、既存の欠陥による剥離破壊(クレビッジ破壊)に基づいています[28]。また、切込み深さ(DoC)が大きいほど臨界未変形チップ厚さ(UCT)も大きくなり、脆性-延性遷移モードでの材料除去が発生する可能性があります。

脆性–延性遷移に関しては諸説ありますが、ご指摘のように「材料内の既存欠陥(マイクロクラックなど)による剥離破壊(クレビッジ破壊)が先行し、その後に延性変形が起こる」という見解の一つが良く知られています。以下、ポイントを簡単に整理します。

1. 既存欠陥が起点となる剥離破壊

脆性材料には欠陥がつきもの

実際の材料は完全結晶とは異なり、格子欠陥・転位・微小な亀裂(マイクロクラック)などを内部に抱えています。これらが応力集中の起点となり、比較的低い応力レベルでも亀裂が進展しやすい点が「脆性破壊」の基本です。

Nakasujiらの研究[28]

こうした既存の欠陥から亀裂が進展することに着目し、脆性–延性転移の実態を「臨界以上の切込みや応力条件では塑性変形よりも亀裂伝播が優位になり、結果として脆性破壊モードに入る」という形で説明しています。

2. 切込み深さ(Depth of Cut)と未変形チップ厚さ(UCT)の関係

未変形チップ厚さ(UCT)

切削時に除去される前の“チップ(切りくず)”厚さを未変形チップ厚さと呼び、ある条件を超えると亀裂優位のモードから塑性優位(延性モード)へ移行する“臨界値”が存在すると考えられます。

DoCが大きいほどUCTも大きくなる

一般的に、DoC(切込み深さ)が増すと、取り除かれる材料の断面積が大きくなるため、最大未変形チップ厚さ (dmax など) も必然的に増大します。

脆性–延性転移における境界

UCTが一定の臨界値を超えると、亀裂ではなく塑性変形(たとえば高い圧力下でのアモルファス化や相変態、あるいは転位滑り)による材料流動が起こりやすくなり、これが“延性モード”の材料除去を可能にします。ただし、この臨界値を超えないと亀裂が発生しやすく、脆性モードで除去されるため損傷を伴いやすくなります。

3. 実際の加工現場への示唆

負荷バランスの重要性

既存の欠陥による剥離破壊が先行する場合でも、切込み深さや工具形状、さらには負のすくい角などによる高圧縮応力が適切に働けば、亀裂発生よりも塑性変形が優位になるよう制御できます。

“小さな切込み”だけが条件ではない

伝統的には「非常に微小な切込み深さであれば延性切削できる」と考えられてきましたが、超音波アシストやレーザー加熱などを組み合わせると、切込み深さをやや大きくしても亀裂を抑制できるケースが報告されています。要するに、実効的な“臨界UCT”をいかに引き上げるかが研究課題となっています。

まとめ

既存欠陥による剥離破壊が脆性モードの材料除去を主導する一方、切込み深さや圧力条件を制御すれば、亀裂よりも塑性変形が優位になり得る(延性モードへの転移)。

切込み深さ (DoC) が大きければ未変形チップ厚さ (UCT) も大きくなり、条件によっては脆性–延性転移モードで材料が流れる可能性がある。

これらの知見に基づき、実際の超精密加工では材料の破壊靱性や転位構造への影響、工具形状・加工速度、**外部支援技術(超音波、加熱など)**といった要因が総合的に検討されます。

このように、脆性–延性転移を巡る一つの重要な視点は、「欠陥が存在し脆性破壊モードへ移行しやすい素材でも、臨界未変形チップ厚さや加工条件を適切に整えれば延性切削へ移行し得る」という点です。

圧痕過程において、ピラミッド型圧子はシャープ型(鋭い)圧子に分類され、球状圧子は鈍い圧子に分類されます。超精密切削、研削、または研磨をシミュレートするために圧痕スライディングを適用した場合、これらの圧子はすべてシャープ型圧子のカテゴリーに含まれます。これは、エッジ半径または粒径が極めて小さく無視できるためです。

ピラミッド型圧子(いわゆるビッカースやベルコビッチ圧子など)は、その先端が非常に鋭利な形状をしているため「シャープ型圧子」と分類されます。一方、球状圧子は曲率半径が大きく、切り込む先端付近も丸みを帯びているため「鈍い圧子」とみなされます。

しかし、超精密切削や超精密研削・研磨のような極微小スケールでの材料除去(サブミクロン~ナノメートルオーダー)をシミュレートする目的で「圧痕+スライディング実験」を行う場合、工具刃先や砥粒径が非常に小さい(実質的に刃先半径・粒径が無視できる)ことから、これらをシャープ型圧子と同等に見なすことが合理的と考えられます。

なぜ「シャープ型」に含まれるのか

先端半径・粒径が極小

超精密切削や研削で用いられる工具の先端は、数ナノ~数マイクロメートル程度の曲率半径しかなく、「鈍い圧子」に相当するような大きな球面とは異なります。

局部的に高い応力集中

シャープな先端形状により、接触領域がきわめて小さいため、圧痕実験でも高い局所応力・高い静水圧が発生しやすくなります。結果として、材料に対する“切り込み”挙動が「鈍い圧子」とは異なるモードを示します。

超精密加工のメカニズムとの対応

現実のダイヤモンド工具(切削、研磨用など)も、サブミクロンオーダーの刃先半径を有するため、実質的に“ピラミッド型圧子の先端”のような鋭い形状を模擬できる、と解釈されます。

まとめ

ピラミッド型圧子はシャープ型、球状圧子は鈍い型に分類される。

超精密加工をシミュレートするための圧痕実験では、刃先や砥粒が極微小であるため、すべてシャープ型圧子と同等のカテゴリーで扱うのが合理的と考えられる。

こうして得られた圧痕スライディング実験のデータは、脆性–延性転移の発生条件や切り込み時の亀裂挙動などを議論・予測する際に非常に有用です。

鈍い圧子であっても、工具先端のミクロの範囲では非常に鋭利なのはダイヤモンド工具だからですか?

はい。そのとおりです。ダイヤモンド工具は非常に硬度が高く、微小スケールでも工具先端の刃先半径を極めて小さく仕上げることが可能なため、外形上は「鈍い」あるいは大きな曲率半径を持っているように見えても、実際に材料を切り込む“微小領域”では非常に鋭利になり得ます。

ダイヤモンド工具がマイクロスケールで“鋭利”を維持できる理由

超高硬度・高い耐摩耗性

ダイヤモンドは地球上で最も硬い物質の一つであり、摩耗速度が非常に遅いため、ナノメートルオーダーまで刃先を研ぎ込むことができます。

一般的な工具材(超硬合金やセラミックス)に比べて、極小刃先が欠けたり摩耗したりしにくいので、結果として“鈍い形状でも先端部はシャープ”という状態を保てます。

超精密研磨技術による小さな刃先半径

ダイヤモンドは硬度が高いだけでなく、研磨法を駆使することで数ナノ~数十ナノメートルレベルの刃先半径を実現できます。

大きな工具の先端形状が半径数ミリメートルの“球面”を持っていても、最先端部分だけは「極めて小さい曲率半径」の仕上げが可能です。

マクロ形状とミクロ形状の違い

「鈍い圧子」「球面工具」と言った場合、マクロには大きな曲率を備えていて“なだらか”に見えますが、本当に材料を切り込む領域(先端部)では別次元のスケールが支配的になります。

ダイヤモンド工具の場合、この“先端局所”の刃先が数ナノ~サブマイクロオーダーで鋭利に成形されており、結果的に切削時の接触面積が極小化され、高い局所応力を生じさせることができます。

まとめ

たとえ球状の形状でも、**ダイヤモンド工具の先端部分はマイクロスケールでは極小の刃先半径になっており、“実質シャープ”**といえます。これはダイヤモンドの高硬度・高耐摩耗性がもたらす特性であり、超精密切削や研磨の分野で特に重宝される理由の一つです。

これは工具を意図して鋭利につくらなくても、ミクロの範囲であれば鋭利になるのですか?

結論から言えば、「(一切の研磨・加工を施さなくても)自然にミクロレベルで鋭利になる」というわけではありません。ダイヤモンド工具などを超精密切削・研削に用いる場合、実際には工具先端の形状を意図的に加工・研磨して、数マイクロメートル(あるいはサブミクロン)程度の刃先半径を実現していることが多いです。

1. “ミクロの範囲で勝手に鋭利になる”わけではない

ダイヤモンドの硬度が高いことで、摩耗しにくく極小刃先を保持しやすい、という特徴は確かにあります。

しかし、たとえば丸い形状(球面)に成形してあるダイヤモンド工具が「何もしなくても自然にミクロレベルで鋭利になる」ということはありません。

超精密な研磨・ラッピング工程を経て意図的に先端半径を削り込む、あるいは特殊な製造プロセスを通して先端を“シャープ”にする必要があります。

2. 先端が鋭利になる理由

硬度が高く加工しにくいが、一度形成すると摩耗しづらい

ダイヤモンドを刃先として成形するには、専用の研磨やEDM(放電加工)のような特殊技術を用いる場合があります。

しかし一度シャープに成形されると、一般的な金属やセラミックスと比べて摩耗がきわめて遅いため、ミクロレベルの鋭さを長期間維持できます。

ミクロレベルでの形状が材料除去メカニズムを左右

研削材や切削工具の“先端形状”がサブミクロン、ナノメートルオーダーで鋭利になると、接触面積が極端に小さくなり、局所的な圧力が非常に高くなります。

結果として、脆性材料でも塑性変形(延性モード)による加工が可能になる(脆性–延性転移が誘発される)など、超精密加工独特の現象が現れます。

3. 意図的な刃先仕上げの重要性

マクロ形状が球状であっても、最終的に実際の切り込みを行う「微小先端部」を高精度に研磨し、刃先半径を小さくする必要があります。

そのため多くの超精密加工用ダイヤモンド工具や砥粒は、製造工程で専用の研磨手法を用いて鋭利化が施されており、“球状でも先端だけはナノ~マイクロオーダーの尖り”を持ちます。

まとめ

ダイヤモンド工具などの高硬度材料だからといって、まったく無加工で勝手にミクロレベルの鋭さが得られるわけではないという点が重要です。

超精密加工の現場では、意図的かつ高度な研磨技術を用いて、サブミクロン級の刃先半径を成形し、それをダイヤモンドの高硬度性で長く維持する、という流れが一般的です。

脆性材料を切削する際にDoCが十分に小さい場合、工具の切削エッジ半径(通常はミクロンオーダー)は使用されるDoCと同程度になります。この場合、実際の切削エッジは円弧状になり、直線的な切削エッジは切削に関与しません。工具の公称すくい角が正または負であるかにかかわらず、実際の作業すくい角(\( \gamma_{ne} \))は常に大きな負値となり、これにより切削領域で大きな圧縮応力が発生します。この状況では、既存の欠陥による材料の破壊が抑制され、塑性変形がチップ形成を支配します[13]。DMCは、工具の前方で発生する塑性押出に似ており、この結果、脆性材料の切削においてDMCが成功裏に達成されます。

脆性材料の切削において、**切込み深さ(DoC)が工具刃先半径と同じオーダー(ミクロンオーダー以下)**になると、以下のようなメカニズムで延性モード切削(DMC)が実現される、という主張をまとめたものです。

---

## 1. 工具先端の実際の“円弧状”切削

- **切込み深さ ≈ 刃先半径**

通常、切削工具には“直線的”な切れ刃(ブレーカーフェイス)が想定されますが、実際にDoCが非常に小さいときは、工具先端の円弧部分(刃先半径)しか材料に接触しません。

- **名目上のすくい角は意味をなさない**

工具の公称すくい角が正か負かにかかわらず、実際に材料を切り込むのは「丸みを帯びた先端部」です。その局所的な作業すくい角 \(\gamma_{ne}\) は大きくマイナス側に傾きます。

---

## 2. 大きな圧縮応力の発生

- **負の作業すくい角**

刃先が強い負すくい角状に働くため、材料が“削る”というより強く押し込まれるかたちになり、**極めて高い圧縮応力**が切削域で発生します。

- **既存欠陥からの亀裂抑制**

脆性材料は、本来なら内部の微小欠陥から亀裂が発生しやすいのですが、大きな圧縮場の下では亀裂よりも塑性変形が優先されやすい。そのため、脆性破壊が抑えられる方向に作用します。

---

## 3. DMC:プラスチック押出しによる材料除去

- **塑性流動が支配的**

高い圧縮応力により、材料が亀裂発生ではなく塑性押出し(extrusion)のような状態でチップとして除去されることから、結果的に延性モードで材料がはぎ取られます。

- **亀裂の最小化**

切削表面およびサブサーフェス(表面下)に亀裂や欠損が生じにくく、鏡面に近い品質が得られる。そのため、ポリッシングや研磨に頼らずとも高い精度が実現できます。

---

## 4. まとめ

- 切込み深さが極小(刃先半径以下)になると、**実質的なすくい角は大きな負値**となり、高圧縮応力が生成されることで亀裂進展が抑制される。

- **脆性材料でも塑性変形が支配的**となり、延性モード切削(DMC)が成立する。

- これは**「工学的に微小切込み時の切削= 刃先先端円弧による押し込み」**と言い換えられ、本来脆い材料を損傷なく加工する技術基盤となっている。

こうして、脆性材料の切削においても**DoCと刃先半径の関係をうまく制御**すれば、亀裂を伴わない“延性領域切削”を実現できるのです。

切込み深さが極小(刃先半径以下)になると、実質的なすくい角は大きな負値となる理由を教えてください

切込み深さ(DoC)が刃先半径よりも小さい場合、実際に材料に接触して切りくずを形成している部分は、**工具先端の円弧状の“腹”に近い部分**となります。この円弧上での接触点付近をよく見ると、実際には**「工具表面の接線」が強い負角度**で材料を押し込んでいるかたちになり、結果として**実質的な作業すくい角(\(\gamma_{ne}\))が大きくマイナスになる**のです。以下、その幾何学的な理由をもう少し詳しく説明します。

---

## 1. 工具先端の円弧部が実際に作用する

工具の公称すくい角(設計上のすくい角)が仮に正角度やゼロであっても、**刃先に丸み(刃先半径)がある**かぎり、切込みが極めて小さい場合は「直線」部分ではなく「丸く研磨された先端(アール部分)」だけが切削に関与します。

- **DoC < 刃先半径**

刃先の丸み全体のうち“下側のごく一部”が材料を押し込むように食い込んでいる状態になります。

---

## 2. 円弧の接線方向は強い負の角度をもつ

図示するとわかりやすいのですが、球面や円弧状の工具先端を、材料表面と接触させたとき、**接触点における「工具表面の接線」**が「直線刃の工具」で考える公称すくい角とは無関係に**大きく“後ろ向き”に傾く**ことがあります。

- **接線ベクトルの方向**

円弧は下に凸になっているので、接点近傍の法線方向(工具に対する垂直方向)は、実際には工具の表面を“押し込む”かたちになります。

- **すくい角を定義する基準**

通常、すくい角は「切りくずの流れる方向」と「工作物表面との基準面」のなす角度として定義します。円弧先端で接触すると、この角度が強烈に負の値(後ろ向き)をとる形になるため、結果として高い圧縮応力が生じる負すくい角となります。

---

## 3. 実質的に材料を強く押し込む

すくい角が大きく負になるということは、**材料を削り取るというよりも押しつぶす(押し広げる)方向**の力が大きい、ということです。こうして材料の亀裂進展を抑え、塑性変形を優先させやすくする要因となります。

- **高い圧縮応力領域**

亀裂は引張応力やせん断応力で進展しやすい性質があるため、圧縮が強い環境では亀裂を伸ばしにくくなり、結果的に延性切削モード(DMC)が発現しやすくなります。

---

### まとめ

- 刃先半径がDoCより大きいとき、切り込みを担うのは**円弧部分の下半分付近**。

- その円弧上の接触点における工具表面の接線は**強い負角度**で材料に当たり、**実質的に作業すくい角\(\gamma_{ne}\)が大きな負値**になる。

- これが結果として**高い圧縮応力を生み、脆性材料でも亀裂より塑性流動を優先**させる形で延性領域切削を実現する。

このように、「実際にどの部分が切削に関与するか?」をミクロな視点で見ると、公称すくい角に関係なく、**“円弧形状”の先端部分での接触点の接線角度が大きくマイナス方向**になるため、実質的な作業すくい角も負になるというわけです。

これは旋削における話ですか?すべての切削モデルにもいえますか?

結論から言えば、旋削に限らず、DoC(切込み深さ)と刃先半径の関係が同様に成立する任意の切削形態では同様の考え方が適用可能です。ただし、それがどの程度顕著に現れるかは、工具の形状・運動様式・多刃化(フライスなど)などの条件によって変わります。以下、整理しておきます。

1. 旋削以外の単刃切削(例えばプロファイル切削、ブローチ加工 など)

シングルポイントツールを用いる切削であれば基本的に「DoC < 刃先半径 → 工具先端の円弧部が切り込み」の幾何学は同じです。

公称すくい角が正でも、実際に切りくずを形成する接触領域では大きな負角に相当する、という現象も同様に起こります。

2. フライスなどの多刃工具

フライスやドリルなど多刃工具の場合、歯が回転しながら断続的に切り込みを行うため、切削厚さや当たり方が常に変化します。

それでも、1刃あたりの瞬間的な“実効的な切りくず厚さ”が刃先半径より小さい状況が生じれば、やはり刃先円弧が主に作用して高い圧縮応力が発生し、延性モードが生じる可能性があります。

特に微細切削や高速回転による超高精度加工では、類似の幾何学が重要な役割を果たします。

3. 研削・研磨などの砥粒加工

砥粒の直径(砥粒サイズ)が切り込み厚さよりも大きい場合、やはり砥粒先端の円弧状部分が当たっていると考えられます。

砥粒加工の場合はさらにランダムに分散した砥粒が複数・同時に作用するため単純比較は難しいものの、“超精密研削”で延性モードが起こりうる背景には同様の圧縮優位の局所加工現象が絡んでいます。

まとめ

「DoCが刃先半径以下となり、先端の円弧部分で材料を押し込み、実質的な作業すくい角が負になる」という幾何学的・力学的状況は、旋削に特有のものではありません。

**単刃工具の切削(旋削、プロファイル加工、ブローチ加工等)**では非常にわかりやすい形でモデル化できますが、フライスや研削でも局所的に似た現象が起こり得ます。

実際にどの程度顕著に見えるかは工具の運動特性や切削条件(切りくず厚さの変動など)に依存しますが、基本原理としては**「DoCと刃先半径のオーダー関係が延性切削への鍵」**という考え方は共通といえます。

単結晶シリコンのダイヤモンド切削では、加工によって以下の4つの特徴を持つ内部損傷が生じます:アモルファス化、多結晶化、転位、内部微小亀裂[52,53]

単結晶シリコンのダイヤモンド切削や研削など、高い圧力で脆性–延性転移を伴う加工を行った際に生じる内部損傷には、以下の4つが代表的に挙げられます[52,53]。

アモルファス化(Amorphization)

高い局所応力や相変態の影響で、ダイヤモンド構造(結晶構造)だったシリコンが非晶質(アモルファス)へと変化する。

先端近傍では非常に大きな静水圧状態となり、メタル相に近い高圧相経由でアモルファス相に落ち着く現象が報告されている。

多結晶化(Poly-crystallization)

一部で再結晶化が起き、微細結晶(ナノ結晶)が無数に集まる多結晶領域が形成される場合がある。

これは局所的に高温や高圧が発生し、材料が変態→再結晶を繰り返す過程で生じる。アモルファス領域と混在していることも多い。

転位(Dislocation)

金属などの塑性変形では代表的な転位運動が起こるが、シリコンのような脆性結晶でも、高圧縮応力の下で転位が発生・移動し得る。

これは脆性–延性転移の一要因と見なされ、転位密度の増大が局部的な塑性流動を助ける。

内部微小亀裂(Internal microcracks)

加工中に生じる引張応力成分や応力集中によって、結晶粒内や粒界付近、転位が集積した部分などで微小亀裂が発生する。

ただし、延性モード切削が成立していれば表面に達する亀裂は最小化されるが、内部に潜む“微小損傷”として残存することがある。

こうした内部損傷が生じる要因

高静水圧・高せん断応力

工具先端部で大きな圧縮応力がかかるため、相変態(アモルファス化や高圧相)が生じやすく、一方では亀裂や転位も誘発しやすい複雑な力学状態が形成される。

加工熱や動的衝撃

局部的な発熱や切り込み時の高速衝撃により、相変化および転位運動が促進される。

材料の結晶方位

シリコンは結晶方位によって転位発生や亀裂進展に違いがあるため、同じ加工条件でも表面近傍から内部にかけて多様な損傷形態が現れる場合がある。

加工精度への影響

これらの内部損傷はマクロには鏡面に近い表面が得られても、“サブサーフェス”で結晶構造の乱れを引き起こし、機械的強度・光学特性・熱特性などに影響する可能性がある。

後工程(例:アニールや研磨)で修復・除去できる場合もあるが、微細加工ほど工程時間やコストに影響が大きくなるため、いかに損傷を少なく加工するかが研究されている。

まとめ

単結晶シリコンのダイヤモンド切削において、アモルファス化、多結晶化、転位、内部微小亀裂という4種類の内部損傷が同時あるいは段階的に生じることが知られています[52,53]。これらは高静水圧下での相変態や転位運動と、同時に一部で亀裂が発生する複雑な力学状態の結果であり、表面下の素材品質や特性に大きく影響を及ぼす重要な要素となっています。

4つの特徴を持つ内部損傷の対策はありますか?

単結晶シリコンをダイヤモンド切削する際に生じるアモルファス化、多結晶化、転位、内部微小亀裂といった内部損傷を抑えるためには、以下のような対策・工夫が考えられます。ただしこれらはいずれも「完全に損傷をゼロにする」ことを保証するものではなく、損傷の深さや密度を可能な限り低減するためのアプローチと捉えてください。

1. 加工条件の最適化

極小の切込み量(DoC)・送り量(feed)の選択

刃先半径よりも小さい切込みや微小な送り量を設定することで、高圧力下での亀裂進展を抑え、塑性変形(延性モード)を優先させやすくなります。

結果としてアモルファス化や内部亀裂の発生深さが浅くなり、転位の発生も局所的にとどまりやすい。

工具形状の工夫(大きな負すくい角、先端の高い仕上げ精度)

ダイヤモンド工具の刃先をサブマイクロ~ナノメートルオーダーで研磨し、負すくい角をうまく活用すると、材料を押し込む形で塑性流動させ、亀裂を抑制できます。

公称すくい角が負でなくても、**実際に切り込む部分(刃先円弧)**で負角度になるよう設計するのも有効です。

切削速度・冷却の適切化

高い切削速度は一部で熱や衝撃を大きくするため、相変態やアモルファス化を助長しますが、切りくず排出をスムーズにして亀裂の進展を抑える面もあります。

切削液や気体冷却で温度上昇をコントロールし、相変態や転位の広がりを低減させる方法も検討されています。

2. ハイブリッド支援技術の活用

超音波振動支援切削

工具や工作物に微小振動を与えることで、接触時間を断続的にし、塑性変形が起こる時間・領域を最適化できます。

工具先端に高い圧力がかかりすぎる状況を断続的に回避でき、微小亀裂や大きな相変態が進展する前に“リセット”されやすいため、内部損傷が低減する可能性があります。

レーザーアシスト切削・加熱切削

レーザーなどで局所加熱し、シリコンを軟化させることで塑性流動を起こしやすくし、大きな機械的圧力をかけずに延性モードを誘発できます。

温度管理を誤ると逆に熱亀裂や酸化が起きるリスクもあり、最適化が必要です。

表面改質(例:イオン注入)

シリコン表面層にイオン注入(とくに水素イオンなど)を行い、構造を弱結合にしておくことで、加工時の亀裂発生やアモルファス化を抑える報告もあります。

加工後の結晶性回復やデバイス性能を考慮しなければならないため、用途に合わせた評価が必要です。

3. 結晶方位の選択・最適化

シリコンなど単結晶材料では結晶方位によって転位の発生しやすさ、亀裂の走向、アモルファス化のしやすさが異なります。

たとえば、(100)面か(111)面、切削方向を<110>に合わせるかなど、最適方位を選ぶことで転位発生と亀裂進展を最小化しやすくなります。

4. ポストプロセスによる応力・変態層の除去

アニール(熱処理)

切削後に加熱アニールを行うことで、アモルファス化領域の再結晶化や一部の転位回復を促進し、内部応力を緩和できます。

温度条件や時間が適切であれば、サブサーフェスの微小亀裂なども部分的に自己修復(くさび埋まり現象)する可能性があります。

軽微な研磨・エッチング

ダイヤモンド切削後にごく薄い表面層だけを研磨や化学エッチングで除去し、深部の品質を保つ方法もよく使われます。

このとき、主要な内部亀裂やアモルファス層が浅い領域にとどまっていれば、短時間の研磨やエッチングでも十分に除去できるため、トータルコストを抑えながら高品質を実現します。

まとめ

加工パラメータ・工具設計を最適化して、極力アモルファス化・多結晶化・転位・亀裂が発生しないようにする。

超音波振動やレーザー加熱などのハイブリッド手法を活用して、亀裂発生前に塑性変形を誘導し、内部損傷を抑える。

必要に応じてアニール処理・エッチング・軽研磨などの後工程でサブサーフェス損傷を最小限に除去・緩和する。

結晶方位の最適化により、転位や亀裂進展を抑制しやすいカッティングパスを選定する。

これらの施策を総合的に組み合わせることで、アモルファス化、多結晶化、転位、内部微小亀裂といった内部損傷を最小限に抑えつつ、高品位・高精度な単結晶シリコンの加工を目指すことが可能です。

全文 日本語訳

要旨

脆性材料は、その優れた機械的、光学的、物理的、化学的特性から、産業用途で広く利用されています。しかし、従来の加工方法(研削、ラッピング、ポリッシングなど)では、滑らかで損傷のない表面を得ることが非常に高コストで、時間も非常にかかります。延性モード加工は、脆性材料の高品質で亀裂のない表面を得るための非常に有望な方法です。そのため、脆性材料の延性モード加工の研究がますます注目を集めています。本論文では、脆性材料の延性モード加工に関する概観を提供します。その内容には、脆性材料の延性特性と塑性、切削機構、加工特性、分子動力学シミュレーション、臨界未変形チップ厚さ、脆性-延性遷移、内部損傷、さらに延性モード加工の向上に関する詳細な議論が含まれます。亀裂のない表面と内部損傷ゼロを同時に達成することで、脆性材料の延性モード加工が可能になると考えられています。

1. はじめに

ガラス、シリコン、タングステンカーバイド(WC)、ゲルマニウム、窒化シリコンなどの脆性材料は、その優れた機械的、光学的、物理的、化学的特性から、精密工学、光学、計測器、半導体、マイクロエレクトロメカニカルシステム(MEMS)などの産業分野で広く利用されています。また、脆性材料で製造された部品やデバイスにおいて、高品質な表面仕上げ、厳密な形状精度、内部損傷の少ないまたは無い表面完全性を達成するための需要が急速に増加しています。一方で、これらの部品やデバイスの製造コストを削減するために、脆性材料を効率的に加工する技術が非常に求められています。

従来、研削、ラッピング、ポリッシングなどの研磨プロセスは、これらの脆性材料の最終表面仕上げに広く用いられてきました。しかし、これらのプロセスには、加工性の悪さ、高い製造コスト、内部損傷といった欠点があります[1]。さらに、研磨プロセスでは材料除去が制御しづらいため、表面の平坦度の偏差が生じ、加工された形状の精度が低下する可能性があります[2]。そのため、研削やラッピングのプロセスの後には、化学機械研磨(CMP)が不可欠となり、硬い砥粒による内部損傷層を除去する必要がありますが、これにより製造コストが非常に高くなります[3]。また、特にCMPのような研磨プロセスは非常に遅く、研削やラッピングのプロセスは内部損傷をもたらし、表面完全性が低下する原因となります[4]。

これらの材料の表面完全性を向上させるために、有望な技術として注目されている延性モード切削(DMC、延性領域切削や延性切削とも呼ばれる)が、過去数十年にわたり盛んに研究されてきました。一般的にDMCは、脆性破壊ではなく塑性流動によって加工材料を除去し、損傷のない表面を得る技術と理解されています。その結果、DMCによって亀裂のない表面が直接生成されるため、従来のポリッシングプロセスが不要になるか、ポリッシング時間が大幅に短縮され、内部損傷が発生せず、またはその層が非常に薄くなることで、脆性材料の製造時間とコストが大幅に削減されます。この利点は見過ごせないものであり、加工におけるわずかな生産性向上であっても、大量生産においては大きな影響を及ぼす可能性があります。

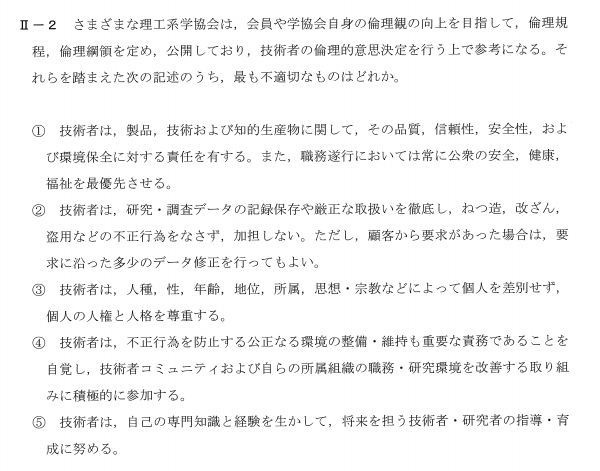

脆性材料のDMC(延性モード切削)とBMC(脆性モード切削)の模式的な比較は、図1に示されるように、基礎的なメカニズムを明らかにします。延性モード切削の基本的な前提として、すべての脆性材料は、切り込み深さ(DoC)がゼロから大きな値に変化するときに、DMCからBMCへ移行するという特性を持っています。臨界未変形チップ厚さ(UCT)を下回る切削の場合、亀裂の進展に必要なエネルギーが塑性変形に必要なエネルギーを上回るため、脆性材料においてDMCが達成されます[6]。

延性モード加工の概念が文献に初めて登場したのは、1954年にKingとTaborによる報告でした[7]。彼らは岩塩の研磨摩耗において、脆性破壊ではなく塑性変形した層を除去することで材料が削られることを示しましたが、亀裂や破片の生成も一部観察されました。その後、1976年にHuertaとMalkinは[8]、ガラスのダイヤモンド研削で延性モードの再現可能な結果を初めて示し、表面品質と加工精度が大幅に向上しました。この技術はその後、シリコンやセラミックスなどの他の脆性材料にも拡張されました。1990年代の超精密加工技術のさらなる進展により、さまざまな種類のカーバイドなどの高度な脆性材料へのDMCの適用が進展しました[9–16]。

延性モード切削は、従来のポリッシングプロセスよりも高い材料除去率を持ち、効率が高くコストが低いため、脆性材料の仕上げ方法として代替手段となりました。これにより、亀裂のない鏡面仕上げを実現できます。

本論文では、脆性材料のDMCに関して以下の重要なポイントをまとめます。脆性材料の延性特性と塑性、DMCのメカニズム、DMCの特性(臨界未変形チップ厚さ、チップ形態、表面仕上げ、工具摩耗を含む)、および脆性材料の切削における分子動力学シミュレーションです。最後のセッションでは、脆性材料のDMCに関する総合的な議論とまとめを行います。

2. 脆性材料の延性特性と塑性

材料の延性は、破壊せずに引き伸ばし(断面積の縮小)や曲げによる永久変形を遂げる能力として定義されます。一方、塑性は、適用された力や荷重に応じて形状が不可逆的に変化する材料の変形特性として定義されます。すべての材料は、その脆性にかかわらず延性特性を持っていますが、延性や塑性の程度は材料ごとに異なります[17]。材料の延性を評価する際には、主に圧痕試験が他のプロセス(スクラッチ試験や研削試験など)と組み合わせて使用されます。

代表的な脆性材料であるガラスは、集中荷重が一点にかかる微小圧痕試験において、塑性または延性挙動を示します。この現象は「微小塑性」として知られています[18]。Auerbachの法則(亀裂荷重と圧子の直径の線形依存性)は、脆性-延性遷移の直接的な結果であると報告されています[19]。ソーダ石灰ガラスに対して、ビッカースピラミッド型圧子を用いて異なる荷重で圧痕試験を行った結果、ある臨界荷重を超えると亀裂が生じやすくなり、臨界荷重以下では塑性流動が可能であることが示されました[20]。圧痕法はまた、高い静水圧下における脆性材料の塑性変形を評価するためにも使用されています[21–24]。図2は、圧痕下における脆性材料の弾性-塑性挙動の概略図を示しています[21]。

軽い荷重での圧痕試験では、圧子の直下の領域で材料が膨張し、周囲に圧力を及ぼします。この結果、その領域周辺に均一な静水圧が発生し、材料は降伏基準に従って流動します。この塑性変形した領域の外側には弾性マトリックスが存在します。

脆性材料の延性挙動

圧痕直下の脆性材料の延性挙動は、静水圧の影響により脆性固体の特性相が金属相に転移するという相変化メカニズムによる可能性があります。この概念は、脆性材料の圧痕過程中に圧子先端付近の材料の電気伝導率を測定することで検証されました。測定結果は、圧子直下の塑性変形可能な材料の伝導率が大幅に増加することを明らかにし、金属状態への転移という理論を支持しました[25,26]。

3. 延性モード切削のメカニズム

延性モード切削(DMC)の材料除去の概念は、すべての脆性材料が切削時に臨界未変形チップ厚さ(UCT)を下回る場合に脆性-延性モード遷移を経験するという仮説に基づいています。以下にDMCにおけるいくつかのメカニズムを詳述します。

材料除去メカニズムの一つの理解は、圧痕-スライディング解析によって説明されます[20,27]。材料除去は以下の4段階で進行します:

(a) 圧子直下の材料が弾性変形を開始します。これにより、高い静水圧の影響で小さな弾性変形ゾーンが形成されます。

(b) 荷重をさらに増加させると、弾性-塑性境界面上に放射状および媒介亀裂が形成されます。

(c) 放射状/媒介亀裂に加えて側方亀裂が形成され、これらは変形ゾーンから外側へ広がり、圧痕表面の下で放射状システムと相互作用する可能性があります。

(d) 荷重が大きくなると、これらの亀裂が上向きに進展し、自由表面と交差してパターンが大きく破壊される(剥離が発生する)原因となります。残留応力が側方亀裂の主な原因であり、最終的に亀裂による材料除去につながります。

シリコンをダイヤモンド工具でナノメートルスケールで切削する場合、このような材料除去モードは可能な限り回避する必要があります。これにより、脆性破壊や加工表面付近での微小亀裂の形成を防ぐことができます。

脆性材料の延性モード切削(DMC)に関する研究がさらに報告されていますが、脆性-延性遷移の本質は明確ではありません。この加工メカニズムに関する体系的な研究は、理論的意義と実用的な価値を付加します。多くの研究が、脆性-延性遷移現象の理解を深め、そのメカニズムを解明する方向に進んでいます。脆性-延性遷移に関する一つの見解は、既存の欠陥による剥離破壊(クレビッジ破壊)に基づいています[28]。また、切込み深さ(DoC)が大きいほど臨界未変形チップ厚さ(UCT)も大きくなり、脆性-延性遷移モードでの材料除去が発生する可能性があります。

中筋(Nakasuji)ら[28]や島田(Shimada)ら[22]は、脆性材料の切削における材料除去メカニズムを提案し、それを2つのモードに分類しました。一つは、特徴的なすべり方向に沿った塑性変形によるものであり、もう一つは、特徴的な剥離平面上の脆性破壊によるものです。DoCのスケールがサブミクロンまたはナノメートルの範囲のように小さくなると、応力 \( \sigma_c \) と \( \tau_c \) は完全な材料の固有強度と同程度に増加します。その結果、剥離が発生する前に塑性変形が起こります。

圧痕過程において、ピラミッド型圧子はシャープ型(鋭い)圧子に分類され、球状圧子は鈍い圧子に分類されます。超精密切削、研削、または研磨をシミュレートするために圧痕スライディングを適用した場合、これらの圧子はすべてシャープ型圧子のカテゴリーに含まれます。これは、エッジ半径または粒径が極めて小さく無視できるためです。

Shaw[29]は、エッジ半径の大きい工具の前方で重い押し出しが発生するという材料除去メカニズムを提案し、Komanduri[30]は、大きな負のすくい角を持つ工具を使用する研削のようなメカニズムを提案しました。切削モードは、傾斜平面上で固体カッターを使用して行われた溝切削試験を通じて研究されました[31]。図3に示されるように、「延性から脆性への遷移」(DBT: Ductile-to-Brittle Transition)の臨界DoCは、タングステンカーバイドの溝切削で平均4.76 µmで得られました。

Puttickら[32]は、シリコンのような名目的に脆性材料のナノメートルスケール切削を含む類似のモデルを提案しました。ガラスやゲルマニウムのマイクロ研削では音響放射(AE)信号が監視されました[33]。これは、脆性材料が異なるモードで加工される際に特有のAEエネルギーを持つためです。DMCにおける結合破壊エネルギーはBMCのそれよりも大きいため、AEエネルギーを利用して脆性-延性遷移を特徴付けることができます。

ナノスクラッチ試験が、単結晶GGG(Gd₃Ga₅O₁₂)の(111)面で<110>方向に沿って異なる圧痕深さで実施されました[34]。その材料除去メカニズムは以下の4段階に分けられます:

1. 非常に小さいスクラッチ力の場合、「ナノ結晶の多結晶化」と「アモルファス変態」の組み合わせによる塑性流動ゾーンが形成される。

2. スクラッチ力を増加させると、進展の分岐や屈曲を示す微小亀裂ゾーンが形成される。

3. スクラッチ力をさらに増加させると、結晶面の激しいすべりによる媒介亀裂が発生する。

4. 荷重を解放すると横方向の亀裂が発生する。

ガラスBK7のスクラッチ試験では、スクラッチ力と速度がスクラッチの残留深さ、微小破壊の変形、およびバリの発生に影響を与えることも報告されています[35]。シリコンの部分的な延性モードでは、微小亀裂、微小破壊、小さな剥離の自己修復が、延性金属シリコン相で欠陥空洞を埋めることで現実に起こる可能性があります[36]。反応結合シリコンカーバイドのダイヤモンド旋削における材料除去メカニズムには、延性切削、剥離亀裂、SiC粒子の脱落が含まれます[37]。材料除去のモードは、SiC粒子のサイズと深さ、粒界の結合強度に依存します。

単結晶シリコンの延性モード旋削メカニズムを定性的に説明するために、すべり方向因子に基づいたすべりモデルが提案されました[38]。また、塑性変形と脆性破壊の材料除去メカニズムの違いにより、切込み深さ(DoC)に応じて結晶学的方向が変化します。

以下の式(1)は、延性-脆性遷移に関するモデルを示しています:

\[ d_c = \frac{\psi E}{H K_c H}, \]

ここで、\( E \)はヤング率、\( H \)は硬度、\( K_c \)は破壊靱性、\( \psi \)は脆性-延性遷移因子で、脆性材料ごとに異なります[40]。

同様に、BlakeとScattergood[41]、およびBlackleyとScattergood[42]は、損傷深さを考慮した旋削モデルを開発しました(図4参照)。0.8 mmの先端半径を持つダイヤモンド工具を使用して、ガラスの超精密切削を実施し、その切削性能を評価しました[43]。図5は、ソーダ石灰ガラスの旋削で得られた溝表面の走査電子顕微鏡(SEM)写真を示しており、延性モード切削(DMC)による滑らかな中央部と脆性モード切削(BMC)による破壊された両側部が確認されました。このモデルを使用して、次式(2)が導出され、延性モード切削での臨界未変形チップ厚さ(\( d_c \))と損傷深さ(\( y_c \))が、与えられた工具半径(\( R \))、送り量(\( f \))、および延性-脆性遷移位置(\( Z_e \))と関連付けられます:

\[ Z_e^2 - \frac{f^2}{R^2} = 0. \]

脆性材料を切削する際にDoCが十分に小さい場合、工具の切削エッジ半径(通常はミクロンオーダー)は使用されるDoCと同程度になります。この場合、実際の切削エッジは円弧状になり、直線的な切削エッジは切削に関与しません。工具の公称すくい角が正または負であるかにかかわらず、実際の作業すくい角(\( \gamma_{ne} \))は常に大きな負値となり、これにより切削領域で大きな圧縮応力が発生します。この状況では、既存の欠陥による材料の破壊が抑制され、塑性変形がチップ形成を支配します[13]。DMCは、工具の前方で発生する塑性押出に似ており、この結果、脆性材料の切削においてDMCが成功裏に達成されます。

**4. 延性モード切削の特性**

**4.1 臨界未変形チップ厚さ**

延性モード切削(DMC)における臨界未変形チップ厚さ(UCT)は、脆性材料を切削する際に亀裂や破壊が発生せずに永久的な材料除去が起こるチップ厚さです。この臨界UCTを決定するための式も報告されています。Bifanoら[39]によって、Griffith破壊基準に基づいたモデルが導出されました。この臨界UCT \( d_c \) は次のように表されます:

\[ d_c = \frac{\psi E}{H} \frac{K_c}{H}, \]

ここで、\( E \) は材料のヤング率、\( H \) は硬度、\( K_c \) は破壊靱性、\( \psi \) は脆性-延性遷移因子であり、脆性材料ごとに異なります[40]。

同様に、BlakeとScattergood[41]、およびBlackleyとScattergood[42]は、損傷深さを考慮した旋削モデルを開発しました(図4参照)。0.8 mmの先端半径を持つダイヤモンド工具を使用して、ガラスの超精密切削を実施し、その切削性能を評価しました[43]。図5では、ソーダ石灰ガラスの旋削で得られた溝表面の走査電子顕微鏡(SEM)写真が示されており、延性モード切削(DMC)によって滑らかな中央部が達成され、脆性モード切削(BMC)によって破壊された両側部が確認されました。

このモデルを使用して、与えられた工具半径(\( R \))、工具送り(\( f \))、および延性-脆性遷移位置(\( Z_e \))を用いて、臨界UCT \( d_c \) と損傷深さ \( y_c \) を決定するために次式(2)が導出されました:

\[ Z_e^2 - \frac{f^2}{R^2} = d_c^2 \cdot f^2 - 2 d_c + \frac{y_c}{R}. \]

加工実験が行われ、チップ厚さを計算するモデルが開発されました[14,33,44]。図6に示すように、最大の未変形チップ厚さ(UCT) \( d_{\text{max}} \) は次式で与えられます[44]。

\[

d_{\text{max}} = \sqrt{R^2 + f^2} - R,

\]

ここで、\( a_o \) は切込み深さ、\( R \) は工具の半径、\( f \) は送り量を表します。

DMCにおける臨界UCTを決定するためにいくつかの研究が行われましたが、実験的な試行錯誤を避けるため、より正確にこの重要な切削パラメータを記述する計算手法を開発するためのさらなる研究が必要です。

---

**4.2 チップ形態**

DMCの特徴の一つは、チップ形成の性質にあります。実際、DMCが脆性モード加工と異なる明確な特徴は、チップ形態の特性です。この点に関して、多くの研究がDMCにおけるチップ形成メカニズムとチップ構造に関する研究を扱っています[14,45]。

図7[14]は、タングステンカーバイドを加工する際に形成されたチップのSEM写真を示しています。最大UCT \( d_{\text{max}} \) が920 nmの場合(図7(a))、層状のチップが得られました。一方、最大UCTが1164 nmの場合(図7(b))、粒子状のチップが得られました。また、図8[45]は、単結晶シリコンを加工する際に形成されたチップのSEM写真を示しています。最大UCTが20 nmの場合(図8(a))、層状のチップが得られ、最大UCTが690 nmの場合(図8(b))、粒子状のチップが得られました。

これらのシリコンおよびタングステンカーバイドの切削実験結果は、DMCが達成可能であることを明確に示しています。

シリコンの旋削におけるチップ形成とチップ構造を研究するため、包括的な調査が行われました。この研究は、SEM(走査電子顕微鏡)、TEM(透過電子顕微鏡)、およびラマン顕微分光法を使用して実施されました。電子回折を用いて、完全な層状アモルファス構造、結晶の痕跡を伴うアモルファス構造、部分的にアモルファスで結晶性材料の残留物を含む3つの異なる切削チップ構造が分析されました[46]。

さらに、一つのチップ粒子内で最大5つのシリコン構造相が確認される可能性があることが示されました。この分析に基づき、材料除去のメカニズムが、工具の切削エッジに沿った接触位置に応じて、せん断から押し出しへと変化する可能性があるという仮説が立てられました。これは、接触ゾーンにおけるせん断応力と圧縮応力の異なる組み合わせによって引き起こされるものです。

単結晶シリコンの切削時に除去されたチップには、ナノニードル、ナノリボン、およびナノファイバーが含まれていることも検出されました[47]。これら3種類のチップの形状とサイズは、切削深さと切削エッジの幾何学的パラメータに依存していました。電子回折分析により、ニードル状のチップはややアモルファス化した結晶構造を持つ一方で、ナノリボンおよびナノファイバータイプのチップはほぼ完全にアモルファス相に変換されていることが示されました。

この研究は、延性モード切削法を使用して、ナノおよびマイクロメカニカルや電子デバイスに適した機械的に柔軟なナノリボンやファイバーを効果的かつ低コストで製造できる可能性を示しました。また、チップの相組成や脆性材料の加工表面を研究する際には、近年ではTEMに代わりラマン分光法が広く使用されています[5,48,49]。これは、ラマン分光法が脆性材料の既存するすべての相を診断でき、サンプル準備の手間がかからず、真空チャンバーを必要とせずに通常の条件下で調査を行えるためです。これは、半導体材料のDMCに関する初期の研究でTEMが広く使用されていた理由と対照的です[50,51]。

**4.3 内部損傷**

内部の完全性は、脆性材料の延性モード切削(DMC)を支配するもう一つの重要な特性です。単結晶シリコンのダイヤモンド切削では、加工によって以下の4つの特徴を持つ内部損傷が生じます:アモルファス化、多結晶化、転位、内部微小亀裂[52,53]。亀裂のない表面付近は転位層の上にアモルファス相に変換されます。これは主に切削ゾーンの高い圧縮応力によって引き起こされます[52]。内部微小亀裂は表面微小亀裂よりも早く形成されます。アモルファス層の厚さと転位密度は、切込み深さ(DoC)と工具のすくい角に大きく依存します。これらは高い圧縮応力の原因となります[53]。

内部損傷層の厚さを決定するための方法が開発され、放射方向に沿った正弦波を用いて表面損傷領域を解析することで評価されました[54]。

通常、超精密研削によるシリコンウェーハの内部損傷の深さは1〜3 µm程度です[55]。シリコンウェーハの精密研削プロセスによる平均内部損傷深さは最大6 µmに達します[56]。これらの損傷層を除去するには、重い化学機械研磨(CMP)が必要となり、これが製造を極めて遅くし、非常にコストがかかる要因となります。

---

**4.4 表面仕上げ**

表面仕上げは、延性モード切削(DMC)のもう一つの重要な特徴であり、表面の状態を指します。脆性材料で作られる光学部品の機能を向上させるためには、鏡面仕上げが求められます。

DMCによる脆性材料の表面特性は、実験的に広く研究されてきました。シリコンのDMCで得られる表面粗さは、研削によるものよりもはるかに良好であることが判明しました[55]。シリコンのDMCでは、外部静水圧400 MPaを用い、ナノメートルスケールのエッジ半径を持つダイヤモンド工具を使用することで非常に滑らかな表面と連続的なチップを達成することが可能です[21]。シリコンウェーハのDMCでは、10 nm以下の表面粗さが得られました(図9参照)[57]。

中筋ら[28]は、ダイヤモンド旋削によって光学材料で20 nm以下の表面粗さを達成しました。シリコンの切削では、100 nmのDoCで最大表面粗さ(\( R_{\text{max}} \))20 nmが達成されました[58]。ZKN7ガラスの超精密旋削では、ナノメートルエッジ半径を持つ工具を使用して、表面粗さ(\( R_a \))14.5 nmを達成しました[6]。Liuら[43]は、比較的大きな切削エッジを持つダイヤモンド工具を使用し、ソーダ石灰ガラスの溝加工で表面粗さ20.3 nmを達成しました。

Schinker[59]は、光学ガラスの加工において、表面仕上げの品質は微小せん断パターン、内部残留応力、微小波パターン、熱によるガラス物性の偏差、および異なる微小亀裂システムなどの要因によって決まると述べています。ガラスのダイヤモンド旋削で特定の切削速度において最適な表面品質を達成するには、DoCを十分に低くする必要があります。

SEMによる加工表面の検査では、WC(タングステンカーバイド)の高速マイクロミリングで得られた加工表面が図10(a)に示されており、小さなUCT(未変形チップ厚さ)でDMC(延性モード切削)が達成できることが確認されました[60]。一方、大きなUCTでの切削は、図10(b)のような破壊された表面につながることが示されました。また、シリコンの切削で得られた加工表面をSEMとAFM(原子間力顕微鏡)で検査した結果(図11(a)と図11(c)にそれぞれ示される)も、小さなUCTでDMCが達成できることを証明しました[4]。一方、大きなUCTでの切削は、図11(b)と図11(d)のような破壊された表面につながります。さらに、ナノ加工されたシリコンのTEM検査では、DMCで損傷を受けた表面は、研削での損傷よりも均一であることが示されました[33]。

さらなる研究では、工具の鋭利さ、すなわち工具の切削エッジ半径が、DMCで得られる表面仕上げの品質に大きく影響することが示されました[4]。材料除去メカニズムの類似性から、シリコン、ガラス、タングステンカーバイド、その他の脆性材料のDMCで達成可能な表面品質に影響を及ぼす要因も同様であると考えられています。加工された表面粗さは、主に送り速度とDoC(切込み深さ)によって制御されるUCTによって大きく影響を受けることが確立されています。そのため、加工パラメータを適切に制御し、適切な切削工具の形状を選択することで、脆性材料の切削において損傷のない表面を伴うDMCを成功裏に達成できます。これにより、全体の加工時間が大幅に短縮され、CMP(化学機械研磨)などの研磨ベースの表面仕上げプロセスを不要にすることが可能です。

4.5 工具摩耗

脆性材料のDMCにおける課題の一つは、工具摩耗です。工具摩耗は製造コストを増加させるだけでなく、チップ形成や加工表面の完全性にも影響を与えます[61]。工具摩耗は、大きな工具先端半径で切削する際に複雑化し[44,62]、表面粗さや寸法公差および精度を達成するために、工具摩耗の軽減が非常に重要です[63]。

Yanら[64]は、1 µm未満のDoCでのシリコンのダイヤモンド切削挙動を説明しました。工具摩耗は主に工具逃げ面で発生し、一般的な摩耗パターンを示します[65–68]。同様に、シリコンウェーハのナノスケール切削では、工具切削エッジが以下の2つのプロセスを経ることが観察されました:

主切削エッジの摩耗が進行し、その形状は変わらないが鋭さが増し、DMCでのチップ形成が促進される(これは切削ゾーンの圧縮応力の増加に起因する)。

逃げ面に形成される微細な溝が、微小切削エッジを形成する[61]。

シリコンのDMCにおけるダイヤモンドの結晶学的配向の影響を調査した結果、工具のすくい面が結晶学的配向{110}にある場合、{100}や{111}の場合よりも耐摩耗性と工具寿命が優れていることが明らかになりました[57]。

分子動力学(MD)シミュレーションを用いた工具摩耗メカニズムの研究では、DMCでのシリコンの切削において逃げ面に溝が形成されることが確認されました[69,70]。結果として、切削ゾーンの温度上昇がダイヤモンドを柔らかくし、工具逃げ面に沿って摩耗が進む可能性が示されました。シリコンの切削で発生する大きな静水圧は、単結晶相からアモルファス相への相変化を引き起こすこともあります。このアモルファス相では、原子間結合距離が一様ではなく、特定の原子群では結晶シリコンよりも短くなる場合があります。これらの原子群は初期の結晶シリコンよりも硬い研磨粒子として作用する可能性があります。

さらに、切削距離、チップサイズ、すくい角、切削速度は、冷却液や横すくい角と比較して工具摩耗に悪影響を及ぼします[62]。また、切削長さが工具摩耗に非常に重要な影響を及ぼす唯一のパラメータであることが説明されています。

5. 分子動力学シミュレーション

分子動力学(MD)シミュレーションは、原子スケールやナノスケールレベルでの脆性材料に関連する数多くの加工課題を解決する上で重要な役割を果たしてきました。これにより、理論的または実験的研究では容易に得られないさまざまな加工プロセスについて、より深い理解が得られています[71]。MDシミュレーションの先駆的研究は1950年代後半に始まり[72,73]、1980年代後半には超精密加工におけるナノスケール切削をモデル化するために報告されました[74–77]。

特に重要なのは、適切で正確なポテンシャルエネルギー関数を選択することで、シミュレーションの品質が決定されるだけでなく、計算時間にも影響を与えることです。このポテンシャル関数の妥当性は、格子定数、凝集エネルギー、弾性定数といった特性について検証されるべきです。これらが合理的に妥当と見なされる場合にのみ使用できます。

図12(a)は、MDナノメートル切削シミュレーションで使用される代表的なモデルの概略を示しており、これがそのような研究に適していると考えられます。また、図12(b)はMDシミュレーションの結果を示しています[40,78]。ここで、加工材料は変形可能としてモデル化され、切削工具は無限に硬いもの[78,79]として、または変形可能な物体としてモデル化されます[80]。材料と切削工具の双方を変形可能な物体としてモデル化することが理想的であり、これにより両者の摩擦学的相互作用を促進できます。このモデルでは、負のすくい角[30,81]が使用され、また脆性材料の切削に適していると考えられるため、有限の工具エッジ半径[42,78,82–84]を持つべきです。

MDシミュレーションは、材料変形メカニズムを迅速に理解するための広く使用されている研究手法になりつつあります。特に、ナノスケール切削中のチップ形成、加工材料の変形、相変化といった特殊な現象をナノメートルレベルで観察することができます[85–88]。

正規化分子動力学に基づくシミュレーションでは、単結晶シリコンの欠陥のない延性モード切削(DMC)が完全な真空中で常に達成可能であることが示されました[89]。MDシミュレーションでは、シリコンの切削におけるアモルファス相変化が非弾性変形の主要なメカニズムであり、圧縮応力下で安定したせん断により亀裂進展を回避できることが示されました[90]。

また、MDシミュレーションは、シリコンの高圧相変化(HPPT)が金属化を引き起こし、準安定相を形成することを示しました。この準安定相は、切削工具が十分な応力を保持できる場合にのみ維持されます[91]。しかし、現在のMDシミュレーションは高切削速度による疑似的な影響を受けており、シミュレーション結果の正確性が完全に検証されていない課題が残っています[91]。

**6. 議論**

すべての脆性材料は、切込み深さ(DoC)がゼロから増加すると、脆性-延性モードの遷移を経験します。Griffith破壊進展基準に基づく式(1)によると、臨界未変形チップ厚さ(\(d_c\))は材料のヤング率、硬度、破壊靱性によって予測でき、特定の材料に対して一定の値となります。タングステンカーバイドのDMCにおける理論的な\(d_c\)値は2.114 µmと計算されました[92]。

タングステンカーバイド、ソーダ石灰ガラス、および単結晶シリコンウェーハのDMCにおける実験的な\(d_c\)値を特定するために、溝加工と加工試験が実施されました。それぞれの結果は以下の通りです:

- タングステンカーバイド:切削エッジ半径5.8 µm、速度144 m/minの立方晶窒化ホウ素(CBN)工具を用いた溝加工で2.485 µm[92]。

- ソーダ石灰ガラス:切削直径38 mm、速度1000 r/minの単結晶ダイヤモンド工具を用いた溝加工で560 nm[43]。

- 単結晶シリコンウェーハ:切削速度1000 r/min、送り量5 µm/回転の単結晶ダイヤモンド工具を用いた旋削で40 nm[45]。

しかし、理論的予測と実験結果の両方で得られたDMCにおける脆性材料の臨界UCT(\(d_c\))値は非常に小さく、マイクロメートル、サブマイクロメートル、さらにはナノメートルのレベルに達します。これにより、実際の産業用途が大幅に制約されています。

自然に、この問題をどのように克服するかという疑問が浮かび上がります。DMCの重要なパラメータは臨界UCT(\(d_c\))であり、脆性材料を臨界値以下で切削するとDMCが達成されることが知られています。実用的な応用の観点から、\(d_c\)値は可能な限り大きいことが望ましいとされています。それでは、特定の材料に対して\(d_c\)値を増加させることは可能でしょうか?また、どの程度まで増加させることができるでしょうか?

工具の鋭利さ(切削エッジ半径)と延性モード切削の関係はある程度研究されています[40,45,57]。シリコンのDMCにおける未変形チップ厚さは、工具の切削エッジ半径を超えてはならないことが示されています[57]。また、シリコンのDMCにおける臨界UCTは、異なるダイヤモンド工具エッジ半径を使用して調査されました[40,45]。切削工具のエッジ半径を増加させると、臨界未変形チップ厚さが大きくなることが判明しました[40]。

しかし、シリコンウェーハのDMCには工具エッジ半径の上限が存在します[45]。限界を超えるエッジ半径を持つ工具でシリコンを切削すると、DMCは達成できなくなります[45]。これは、切削エリアでの圧縮応力が切削エッジ半径の増加に伴い減少するためと考えられます。それでは、切削エリアでの圧縮応力を増加させる方法はあるでしょうか?

ダイヤモンド工具を用いてシリコンをナノメートルスケールで切削するために、外部静水圧を付加したカスタマイズされたステージが使用されました[21]。非常に滑らかな表面と連続したチップ、すなわちDMC(延性モード切削)が、未変形チップ厚さ(UCT)が50nmで達成されました。この値は臨界UCTの40nmより大きいものでした[45](両研究[21,45]では市販の単結晶ダイヤモンド工具を使用しており、これらの工具の切削エッジ半径は同程度と推定されます。一方、[45]で使用された他のダイヤモンド工具は特別に実験室で研磨され、エッジ半径は圧痕法で測定されました[93])。大きな静水圧は、チップ形成ゾーンにおける単結晶相からアモルファス相への変化を引き起こし[69,70]、脆性材料の塑性変形をもたらします[22–24]。これはまた、高い外部静水圧を適用することで、\(d_c\)値を増加させ、DMCの性能を向上させることができることを証明しています。

ハイブリッド加工を用いて延性モード切削を達成する試みもいくつか行われました[94–102]。超音波振動工具を使用したWC(タングステンカーバイド)とガラスの加工における延性-脆性遷移の臨界DoC(切込み深さ)は、従来の固定工具を使用した場合よりもはるかに大きく、それぞれ約3.5倍と7倍に増加しました[94,95]。超音波振動切削における\(d_c\)値を予測するモデルが脆性材料用に開発され、実験結果は予測された\(d_c\)値をよく検証しました。この結果、シリコンウェーハのDMCにおける\(d_c\)値は、超音波振動を伴わない場合に比べて約2倍に増加しました[97]。レーザー支援加工では、異なる条件で単結晶シリコンの加工メカニズムが研究され、レーザー加熱なしの場合よりもシリコンのDMCにおけるDoCが大きくなりました[98]。熱支援加工を使用したナノ結晶ハイドロキシアパタイトのDMCでも、熱支援なしの場合よりも大きな臨界DoCが達成されました[99]。脆性材料の熱軟化は、HPPT(高圧相変化)により、すべての材料が延性モードで除去されることを意味し、より大きなDoCにつながります[98]。水素イオン注入による表面改質は、単結晶シリコンのDMCを向上させるために使用できます[101,102]。

広範な実験研究によって、脆性材料のDMCにおいて以下の3つの重要な特徴が証明されています:連続的なチップの形成、滑らかで亀裂のない表面、および内部損傷の不在です。また、DMCから派生する目に見えない2つの特徴があります:残留応力と内部微細構造。これらは材料の機械的、光学的、物理的、化学的特性を変える可能性が高く、それにより有望な産業用途が大幅に制限されることになります。しかし、DMCによる脆性材料の残留応力に関する研究は十分ではなく、さらなる探求が必要です。

延性モード切削における脆性-延性遷移を説明するためのいくつかのモデルと切削メカニズムが開発されてきましたが、そのメカニズムはまだ完全には理解されていません。延性モード切削のメカニズムを包括的に理解するためには、広範な理論研究、実験研究、およびシミュレーション研究が必要です。ハイブリッド製造および加工プロセスは、脆性材料のDMCにおけるいくらかの改善を示しています。新規で画期的なハイブリッド製造および加工プロセスを革新し開発することで、DMC性能および脆性材料の加工性を大幅に向上させる必要があります。また、DMCの研究を、より高度で新たに登場した脆性材料に拡張する必要があります。これにより、製造上の障壁を効果的に排除し、産業需要を大幅に増大させることが期待されます。

7. まとめ

本論文では、過去数十年にわたり学術界からますます注目を集めている脆性材料の延性モード切削(DMC)について、全体的な概観を提供することを試みました。実際、数多くの研究が行われ、シリコン、ソーダ石灰ガラス、BK7ガラス、タングステンカーバイドなど、さまざまな脆性材料で滑らかで損傷のない表面を達成するために、特定の切削条件下でDMCが成功裏に実現可能であることが示されました。

脆性材料の工業用途における技術的なボトルネックは、その極めて低い加工性、特にDMCにおける加工性の悪さにあります。DMCの究極の目標は、脆性材料の加工性を可能な限り向上させることです。それによって、より多くの脆性材料が工学や産業において広く利用されるようになり、その優れた機械的、光学的、物理的、化学的特性から確実に恩恵を受けることができます。

そのため、今後の研究では、脆性材料のDMCにおける加工性の向上に焦点を当てた研究が必要です。その中でも特に、ハイブリッド製造および加工プロセスにもっと注目する必要があります。