コスト競争力を高めたこれからの製造業の在り方と新しいエンジニアとして必要な能力

メイン州ノースバーウィックにあるプラット・アンド・ホイットニーの100万平方フィートの製造工場のきれいで清潔な床を歩き回ると、

大型冷蔵庫サイズの数十個の密閉ドアを持つCNCマシンのそばを通ります。

その機械は、同社のギア付きターボファンジェットエンジンの完成部品を粉砕、研磨する際に静かに回転し、ブーンと機械音を立てます。

ロボットアームは重いギアを簡単に持ち上げて積み上げます。

かつて汚い仕事と重い物を持ち上げた作業員は、ほとんど部品に触れなくなりました。

代わりに、通常はボタンを押すだけでマシンを操作し、正常性と進行状況を監視し、自動化されたプロセスを監視します。

これが製造業の新時代です。

このシフトは、かつて製造を定義していた労働集約的な手動プロセスから、

現在デジタル化および自動化されているプロセスへの大きな転換を示しています。

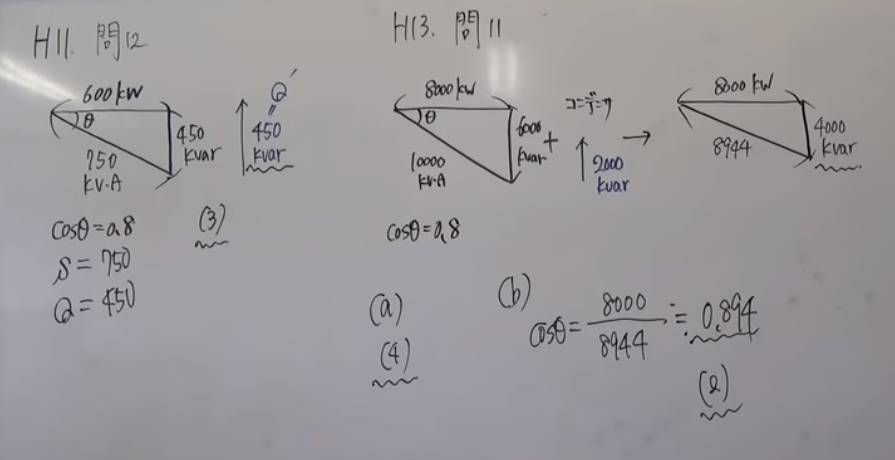

ここでの変更により、P&Wは、チームと作業している部分に応じて、

主要な指標(生産量、品質保証、労力削減、サイクルタイムなど)を最大65%向上させることができました。

企業は競争力を維持するために使用するマシンとシステムの種類を更新するだけでなく、

彼らはまた、彼らに取り組むエンジニアや技術者を採用、雇用、訓練する方法を変えなければなりません。

それらがエンジニアリングと製造の将来にどのように影響するかを理解するために、

ロボットのスペシャリストであるジェフ・レムケと彼のバリ取り機で数分を過ごしてみましょう。

IT配置会社RGBSIの請負業者であるレムケは、

昨年2月にロボット式バリ取り機のプログラムをP&Wに依頼されました。

数か月前、彼はワークステーション、つまり「セル」に立っていました。

P&Wは、新しいテクノロジーや製造プロセスでさまざまな経験を持ち、

デジタルに精通している人を新規に雇用し現場に取り入れようとしています。

P&Wが機械を取得する前は、

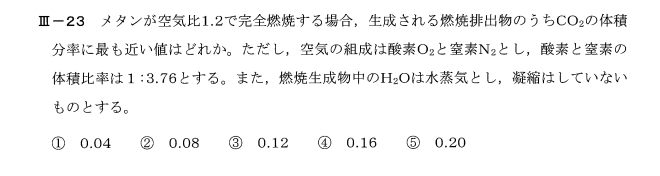

6人の熟練した労働者のチームがタービンケーシングの手作業でバリ取りを行っていました。

彼らは目と触覚を使用して、隆起した、または不必要に鋭いエッジ、不要な材料、または製造後にパーツに残ったその他の欠陥を特定していました。

各ピースは、6時間かけて手動で研磨しました。

チームは月に約30個完成させていました。

今日、技術者がタービンケーシングに触れるのは、マシンに乗せる時と取り外す時だけです。

機会が各部品のバリ取りには約2時間かかります。

機械が筋肉痛や皮膚の切断に悩まされることはありません。

品質の一貫性が最大90パーセント向上しました。

P&Wは、ノースバーウィック工場で3人のロボットスペシャリストを雇用しています。

より多くのロボットを持ち込むと、より多くのプログラマが必要になります。

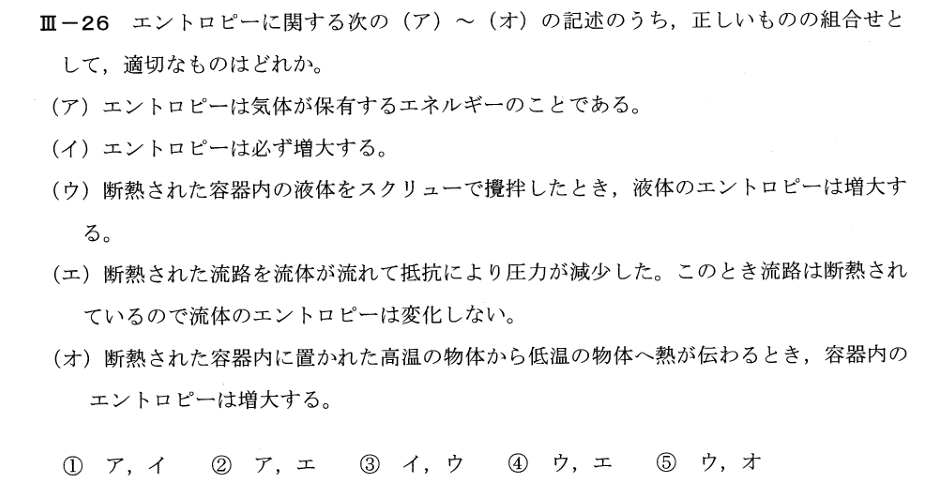

これらの新しいエンジニアは、分野を超えて快適に作業できます。

彼らはテクノロジーを受け入れ、新しいテクノロジーについて喜んで学びます。

データをすばやく分析し、それを使用してリアルタイムの意思決定を行うことができます。

彼らは、マニュアルに目を通すのではなく、自分の足で考えることで問題を解決できます。

自動化により、製造業のコスト競争力を高めることができます。

コスト競争力が高いほど、より多くの製品を作成でき、より多くの作業を生成できます。

それは上向きのらせんです。成人労働者にはこれらのスキルを習得する機会が必要です。

引用:https://www.asme.org/topics-resources/content/manufacturing-takes-flight