GIGA SHANGHAI’S LAYOUT

The first factor in Tesla China’s cost control strategy is Giga Shanghai’s layout. The stamping, welding, painting, and assembly workshops are connected to minimize “the logistics path” between each process, improving efficiency. Giga Shanghai also utilizes the longitudinal space in all its workshops through elevators and machine transportation tracks. The placement of Giga Shanghai’s docks is also a way of running the factory efficiently, which minimizes time and costs. Elon Musk once stated that Tesla’s gigafactories would become products themselves. Tesla China seems to have taken that to heart with Giga Shanghai. “It can be said that the innovation of the factory itself builds [an] enforceable foundation for the innovation of the production and manufacturing. Without this foundation, cost control would be like a tree without roots or water without a source,” noted Tesla China.TESLA CHINA R&D CENTER

Tesla’s local R&D Center in Shanghai was completed earlier this year. Tesla China states that the R&D Center is another pillar in its cost management strategy. The R&D Center handles essential parts of Tesla’s manufacturing process from design to testing and quality control. Tesla China believes the R&D Center provides a complete closed-loop product development process. It helps Giga Shanghai vehicles evolve over time by delivering precise cost management blueprints that improve the affordability of Tesla products, from its all-electric vehicles to its battery storage systems.TESLA GIGA SHANGHAI PRODUCTION

Tesla Giga Shanghai’s production process is yet another factor contributing to lowered costs. The process includes independent parts production. An excellent example of independent parts production would be the Tesla Model 3 and Model Y’s single-cast rear bottom plate. “Take the Model 3 as an example. It needs roughly more than 70 punch-welded parts for the rear bottom plate. Most OEMs usually outsource those parts production, and they still have to set up a welding line,” said one Tesla Chain Casting Process Engineer. “So, the whole production cycle is quite long. After we realized the one-piece casting, we only need the aluminum ingots from a supplier to manufacture it ourselves, including melting, die-casting, post-treatment, and machining. Within a very short period of time, the raw materials will be molded into a complete rear bottom plate,” he said. The management of the docks contributes to the efficiency of production as well. The factory handles nearly 2,000 containers a day. Each customer order affects the sequence the factory transports the car parts through the assembly line. Suppliers also follow customer orders by sending parts as each order is made. Through this level of organization with suppliers and in Giga Shanghai, Tesla China ensures that little to no parts need to be kept in a warehouse. Giga Shanghai aims to have zero inventory. The supply chain significantly affects production, as can be seen in the way the docks are managed. Localizing Giga Shanghai’s supply chain was crucial in Tesla China’s cost management strategy. The local supply chain helps reduce production costs and raise the standards for parts. Tesla China’s cost control video provides a tiny glimpse into all the work and forethought that went into Giga Shanghai from layout to production. It also explains why Giga Shanghai has become cost-efficient and Tesla’s primary export hub. Giga Shanghai has helped increase Tesla’s production and delivery numbers at a monumental level. In November, Tesla China’s Global VP Grace Tao stated that Giga Shanghai aims to produce 500,000 vehicles by the end of 2021. Watch Tesla China’s Giga Shanghai feature in the video below.

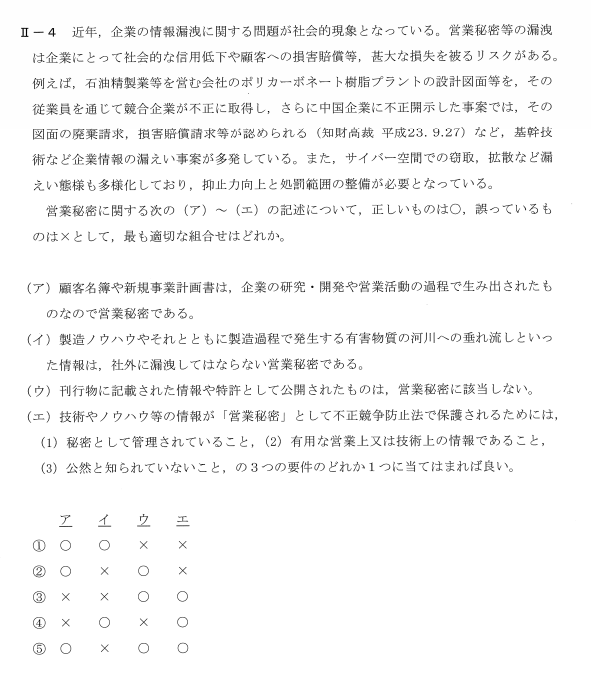

テスラ中国は、ギガ上海のオペレーションを紹介するビデオをシリーズで公開することを発表しました。シリーズ第1弾は、テスラ中国のコスト管理戦略についてご紹介します。

ギガ上海のレイアウト

テスラ中国のコスト管理戦略の第一は、ギガ上海のレイアウトです。プレス、溶接、塗装、組立の各工場を連結し、各工程間の「物流経路」を最短化することで効率を高めています。また、ギガ上海では、エレベーターや機械搬送用トラックにより、すべての工房で縦方向のスペースを活用しています。ギガ上海のドックの配置も、時間とコストを最小化する効率的な工場運営のための工夫です。 イーロン・マスクはかつて、テスラのギガファクトリーは製品そのものになると発言した。テスラ中国は、ギガ上海でそれを実践しているようだ。 "工場 "そのものの革新が、生産・製造の革新のための強制力のある基盤を構築すると言えます。この基盤がなければ、コスト管理は根のない木や水源のない水のようなものだ」とテスラ中国は指摘している。テスラチャイナR&Dセンター

テスラの現地R&Dセンターは、今年初めに上海に完成しました。テスラ中国は、このR&Dセンターがコスト管理戦略のもう一つの柱であるとしている。R&Dセンターは、設計からテスト、品質管理まで、テスラの製造プロセスの重要な部分を扱っています。 テスラ中国は、R&Dセンターが完全なクローズドループの製品開発プロセスを提供すると考えています。R&Dセンターは、電気自動車から蓄電システムに至るまで、テスラ製品の価格を向上させる正確なコスト管理の青写真を提供し、ギガ上海車の長期的な進化を支援しています。テスラ・ギガ・シャングレーンの生産

テスラ・ギガ上海の生産工程も、コスト低減の一因となっている。この工程では、独立した部品生産が行われています。例えば、テスラモデル3やモデルYのリアボトムプレートの一体成型は、その好例と言えるでしょう。 例えば、「Model 3」。リアボトムプレートには、およそ70以上のパンチング溶接部品が必要です。ほとんどのOEMは、通常これらの部品生産を外注しており、それでも溶接ラインを設置する必要があります」と、テスラのチェーンキャスティングプロセスエンジニアの1人は述べています。 「そのため、生産サイクル全体が非常に長くなってしまうのです。テスラチェーンキャスティングのプロセスエンジニアは、「テスラチェーンキャスティングを実現した後は、サプライヤーからアルミインゴットを調達するだけで、溶解、ダイキャスト、後処理、機械加工を含む自社生産が可能になります。ごく短時間で、原材料が成形され、完全なリアボトムプレートが完成するのです」。 ドックの管理も生産効率に寄与している。この工場では、1日に2,000個近いコンテナを扱っている。顧客からの注文は、工場が組み立てラインで自動車部品を運ぶ順序に影響する。また、サプライヤーもお客様の注文に応じて部品を送ります。 サプライヤーとギガ上海のこのようなレベルの組織化により、テスラ中国は倉庫に部品をほとんど保管する必要がないことを保証しています。ギガ上海では、在庫ゼロを目指している。 サプライチェーンは、ドックの管理方法にも見られるように、生産に大きな影響を与える。テスラ中国のコスト管理戦略において、ギガ上海のサプライチェーンのローカライズは非常に重要であった。現地でのサプライチェーンは、生産コストの削減と部品の規格の引き上げに貢献しています。 テスラ中国のコスト管理ビデオでは、ギガ上海のレイアウトから生産に至るまで、すべての作業と熟考を垣間見ることができます。また、ギガ上海がコスト効率に優れ、テスラの主要な輸出拠点となった理由も説明されています。 ギガ上海は、テスラの生産台数と納車台数を記念碑的なレベルで増加させることに貢献しました。11月、テスラ中国のグローバルVPグレース・タオは、ギガ上海が2021年末までに50万台の生産を目指すと述べています。 テスラ中国のギガ上海の特集を以下の動画でご覧ください。

<おすすめ記事>

・【科学が証明】第二言語習得論 このおすすめの学習ツールで英語をマスターする

・【株式投資でマネーマシンを作る】管理人のポートフォリオ・スペック

(管理人は米国株式に投資をしているので、英語学習をするようになりました。勉強をする意義があると継続できるし、苦痛が少なくて済むとおもいます)

・テスラの蓄電池(パワーウォール)について