https://www.jstage.jst.go.jp/article/jjspe/80/5/80_457/_pdf

1. はじめに

近年,難削材料や難形状の超精密・微細加工のニーズおよび高能率化・コストダウンの要求が高まっている.振動切削は,工具と被削材の間に微小振動を付加することで,切削抵抗や工具摩耗を大幅に低減できる手法として,数十年にわたり実用化されているが,低切削速度などの課題も抱えている

.

2. 一方向振動切削

原理

主分力方向(切削力方向),背分力方向,送り分力方向の3種類があるが,主に金属超精密加工では主分力方向振動切削が用いられる.超音波領域(約40 kHz)の縦振動を加え,工具をわずかな時間だけ被削材に接触させて間欠切削を行うことで,平均切削抵抗の低減と熱化学的摩耗の抑制を実現する

.

装置例と加工事例

ボルト締めランジュバン型振動子(BLT)+ホーンを用いた超音波振動工具を超精密旋盤に搭載し,ステンレス鋼や焼入れ鋼の超精密切削を実現。通常切削では得られない鏡面(Rz < 70 nm)や長距離加工時の工具寿命延長が確認されている

。

課題

振動方向と切削方向の微調整が難しく,逃げ面と仕上げ面の干渉による工具欠損が発生しやすいこと,および切削速度が数 m/min程度に制限される点が挙げられる

。

3. 楕円振動切削

原理

位相差のある二方向振動(円運動を含む楕円軌跡)を加え,従来の切削とは逆向きにせん断しながら間欠切削を行うことで,切削抵抗をさらに大幅に低減し,工具摩耗抑制や脆性材料の延性加工領域拡大効果を得る

。振動方向の調整が不要で,自由曲面や非円形旋削への適用が容易となる。

装置例と加工事例

二つの共振モードを同時励起するボルト締めランジュバン型楕円振動子+ホーン,および振動軌跡安定化制御システムを一体化した装置を,超精密プレーナー加工機に搭載。HRC53相当の金型鋼に300 µmピッチの三角溝を加工し,Rz ≈ 40 nmの鏡面仕上げを達成している

。

4. 振幅制御による微細加工法

振幅指令値を時間変動させ,切削機の軸動作と同期させることで,設計データに基づく3次元微細形状(ナノ彫画)を金型表面に直接彫刻可能とする技術を開発。画像の濃淡情報から振幅を生成し,ナノメートルオーダーの微細3D構造を形成している

。

5. おわりに

振動切削は低切削速度などの制約がある半面,従来の方法では不可能だった金属鏡面加工や微細加工を実現する独自の強みを持つ.今後,各手法の長所・短所を正しく理解し,さらなる用途拡大を図ることで,精密・微細加工技術の進展に貢献できると期待される

。

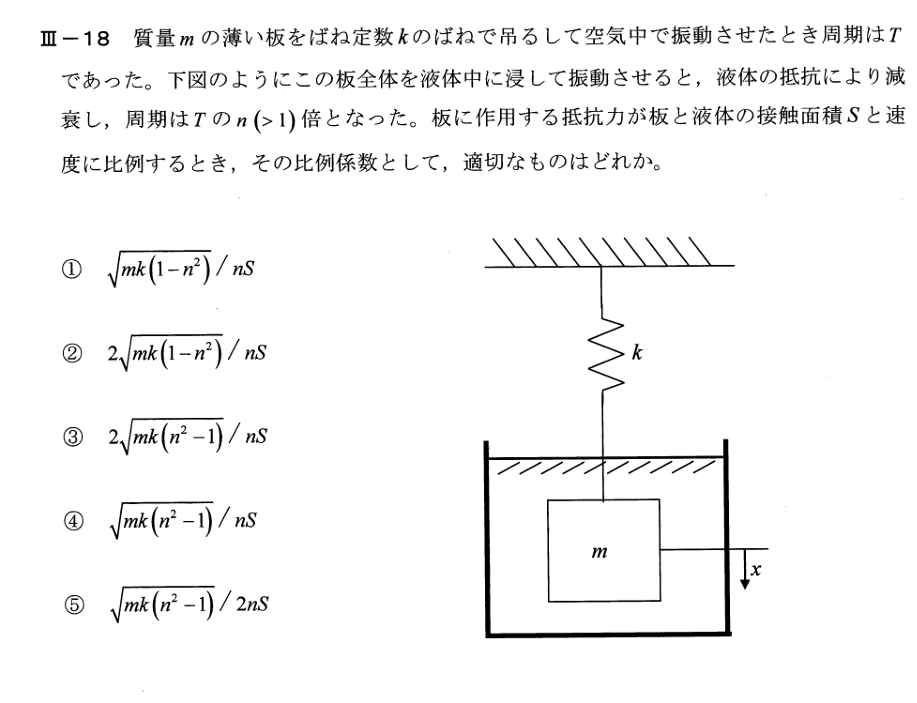

振動周波数が、機械構造の応答し得ない高周波数であれば、原理的に10分の1程度しか変形を生じない。とはどういう意味ですか?

この一文は、超音波振動切削などで「非常に高い周波数(超音波領域など)で振動をかけた場合、工作機械や治具といった機械構造自体がその周波数に追従できず、意図した振幅(変位)をほとんど出せなくなる」という現象を述べたものです。もう少し噛み砕くと、以下のような理由です。

機械構造は“フィルター”のように振る舞う

機械構造(鋳物ベッドや主軸、ホーンなどの剛体+ばね+ダンパー系)は、ある固有振動数(共振周波数)を持った2次系として振る舞います。

周波数が固有振動数に近い/低い領域では、比較的その振動が伝わりやすい(大きな変位が得られる)。

周波数が固有振動数よりかなり高い領域では、系の“通過特性”が急激に落ち込み、振動源の運動(振幅)が構造側にほとんど伝わらなくなる。

「10分の1程度しか変形を生じない」という定量的イメージ

実際には周波数が固有振動数の数倍以上になると、伝達関数の大きさ(振動源振幅に対する構造側の振幅比)は1/10以下にまで落ち込むことが多く、

たとえば「理論的に20 kHzで10 μm振幅を出したい指令を入れても、構造の応答は1 μm程度にしかならない」といったイメージです。

振動切削で問題になる理由

振動切削は「工具に高周波の微小振動を与えて間欠切削させる」ことで摩擦や熱の発生を抑え、切りくずをミクロ的に断ち切る狙いがあります。

ところが振動周波数が高すぎると、振動源(振動子+ホーン)が十分振幅を出していても、主軸やワークホルダなどを介する機械構造全体がその振動に追いつけず、工具先端には十分な振幅が伝わらない。

結果として「振幅を上げても切削作用が起きない」「せっかく超音波領域まで上げたのに、実効的には振幅が小さくて効果が薄い」という事態になります。

まとめ

「振動周波数が機械構造の応答能力を超えて高いと、構造全体が“通過”させる振動の振幅が大きく減衰し、理論上の入力振幅の約10分の1程度しか変形(振動)を生じさせられない」という意味です。これは、機械構造が持つ固有振動数や慣性・剛性によって、高周波振動が“ローパスフィルタ”のように遮られてしまうために起こる現象です。

主分力方向の振動の場合は、切削速度は遅くなりますか?

はい。「主分力方向振動切削(超音波振動切削など)」では、振動切削装置の共振特性や構造の応答限界のため、従来の旋削に比べて切削速度をかなり低く設定する必要があります。具体的には、通常の切削で数十〜数百メートル/分が当たり前のところを、「数メートル/分」程度に制限されるのが一般的です。

共振系の維持条件

振動子+ホーンで作る超音波振動システムは非常に狭い周波数帯でしか大きな振幅を発生できません。刃先がワークに接触している間、振動が安定して伝達される必要があり、切削速度が速すぎると「工具がワーク上を走り抜ける」時間が短くなりすぎ、振動システムが定常的に振動し続けられなくなります。

実務上の制限

社本ほかの報告によれば、主分力方向振動切削では切削速度が一般的に数 m/min以下に制限されるため、超精密加工用途に特化した運転条件になります

。

したがって、主分力方向の振動を利用する場合は、振動を有効に働かせるために切削速度を意図的に抑え、「遅く」設定する必要があります。