https://www.jstage.jst.go.jp/article/jjspe1986/67/1/67_1_157/_pdf/-char/ja

Title (英語・日本語):

Cutting of Hard and Brittle Materials with a Microtool

硬ぜい材料の微細工具による切削加工

Journal Name & Publication Year:

精密工学会誌, 2001

First and Last Authors:

Kai Egashira

First Affiliations:

近畿大学生物理工学部

Abstract:

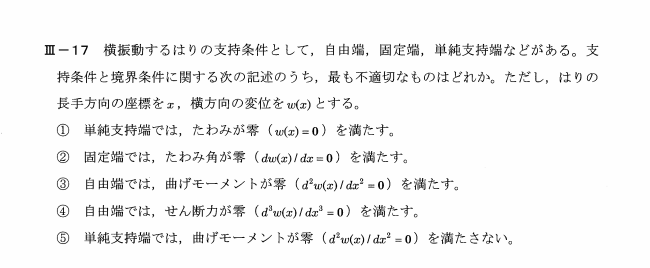

硬く脆い材料である単結晶シリコンやガラスの加工について、従来の工具に代わり、D形断面を持つ直径20μmの微細エンドミル形工具を放電加工で製作し使用した。軸方向切込み深さ0.2μmで加工を行い、シリコンでは延性モード、ガラスでは脆性モードでの切削が確認された。本研究では、これらの材料に対して3次元微細形状の加工の可能性を示した。

Background:

従来の加工法では、硬ぜい材料の三次元微細形状の創成に制限があり、特に高アスペクト比の形状では工具の折損や加工精度の課題があった。本研究は、延性モード切削を活用し、高精度な形状加工の可能性を検討した。

Methods:

D形断面のエンドミル形工具を放電加工で製作し、単結晶シリコンおよびガラスを加工。加工条件は軸方向切込み深さ0.2μmで設定し、SEM(走査型電子顕微鏡)による加工表面の観察を行った。

Results:

シリコン: 延性モードでの切削が成功し、25μmの深さの溝が形成された。加工表面にはぜい性破壊が見られなかった。

ガラス: 60μmの深さの溝を形成したが、脆性モードでの切削となり、加工表面にチッピングが確認された。

Discussion:

本研究で製作された工具を用いることで、高精度かつ高アスペクト比の形状加工が可能であることが示唆された。シリコンの延性/脆性遷移臨界切込み深さがガラスより大きいことも確認された。

Novelty compared to previous studies:

従来の研究で用いられていた工具と異なり、エンドミル形の微細工具を使用し、高アスペクト比形状の加工を実現した点に新規性がある。

Limitations:

ガラスの加工では脆性モードに留まり、延性モードへの移行が確認されなかった。また、工具の折損防止のためのさらなる改善が必要である。

Potential Applications:

マイクロセンサーやマイクロアクチュエータなどの三次元微細形状が必要な分野での応用が期待される。また、硬ぜい材料の高精度加工技術の発展に寄与する可能性がある。

被削材 切れ刃 すくい角/逃げ角 加工条件 加工液について情報があれば教えてください

被削材:

単結晶シリコン

石英ガラス

切れ刃:

D形断面を持つ直刃一枚刃のエンドミル形微細工具が使用されています。工具先端の形状はSEM観察により確認され、非常に高精度に成形されています。

すくい角/逃げ角:

すくい角と逃げ角はともに 0° です。このため、加工工具は「スクエアエンドミル」とみなされています。

加工条件:

シリコン加工条件:

軸方向切込み深さ: 0.2μm

工具回転数: 3000rpm

工具周速度: 約0.2m/min

水平方向送り速度: 20μm/s

加工時間: 3分

ガラス加工条件:

軸方向切込み深さ: 0.2μm

工具回転数: 3000rpm

工具周速度: 約0.2m/min

水平方向送り速度: 不明

加工時間: 40分

加工液:

加工は油中で行われています。放電加工機の加工槽に油を満たし、その中で工具製作および切削加工を実施しました。この方法により、工具の高精度な取付けを維持し、切削抵抗や摩耗を最小化しています。

Table 4: ガラスの溝加工における加工条件

工具直径: 20μm

軸方向切込み深さ: 0.2μm

工具回転数: 3000rpm

送り速度: 水平方向20μm/s

加工液: 油中で加工

この条件のもとで、最大60μmの深さの溝加工が実現されましたが、切削は脆性モードで行われ、エッジ部分にチッピングが確認されています。加工液(油)の使用により工具精度が維持され、安定した加工が可能でした。

次に行われるべき未解決な課題はなんですか?

文書に基づくと、次に行われるべき未解決な課題は以下のように考えられます:

臨界切削深さのさらなる解明: シリコンとガラスで異なる臨界切削深さが観測されたため、これらの材料での延性-脆性遷移のメカニズムをさらに詳細に解明する必要があります。特に、ガラスの切削では脆性モードが優勢であったことから、どのような条件下で延性モードを実現できるかを探求することが重要です。

材料および加工条件の多様化: 現在の研究では単結晶シリコンとガラスに焦点が当てられていますが、他の硬くて脆い材料に対しても同様の研究を行うことで、一般化された理解を深めることができます。また、異なる加工条件(例えば、工具の速度や形状、加工環境など)を試すことで、より効率的かつ広範な加工戦略を開発することが期待されます。

マイクロツールの最適化: マイクロツール自体の設計と材質選定に関して、さらなる研究が必要です。特に、工具の耐久性と加工精度を向上させるために、異なる材料や設計パラメータを試すことが考えられます。

加工精度と品質の向上: 加工された部品の表面品質や寸法精度をさらに向上させる方法を探ることも重要です。これには、加工プロセスのモニタリングと制御技術の改善が含まれるかもしれません。

これらの課題に取り組むことで、硬くて脆い材料のマイクロ加工技術の理解を深め、より広い応用分野への展開が期待されます。

ガラスのどのような条件下で延性モードを実現できるかについて、条件を具体的に提示してください

ガラスの延性モード切削を実現するためには、いくつかの具体的な条件が考慮されるべきです。以下に、これらの条件を提示します:

切削深さの最適化: 延性モード切削を実現するためには、切削深さを適切に小さく設定する必要があります。臨界切削深さを下回る値を選択することで、材料の延性領域での加工が可能になります。

切削速度の調整: 適切な切削速度の選定も重要です。高すぎる速度は熱的影響を増大させ、ガラスの脆性破壊を引き起こす可能性があります。一方で、適切に制御された速度は、熱が局所的に集中し、局所的な軟化を引き起こすことで延性モードを促進することができます。

工具材料と形状: 工具の材料選択と形状設計も切削モードに影響を与えます。ダイヤモンドや超硬材料などの硬い材料製の工具を使用し、刃先の形状を最適化することで、ガラスに対する効果的な切削が可能になります。

環境条件の制御: 加工環境の温度や湿度をコントロールすることも、ガラスの延性モード切削に影響を与える可能性があります。例えば、一定の温度で加工を行うことで、材料の脆性から延性への遷移を促進させることができます。

冷却および潤滑: 適切な冷却と潤滑は、切削中の熱を抑制し、工具と材料の摩擦を減少させることで、延性モードの実現に寄与します。冷却液の選択や供給方法も、最適化の重要な要素です。

これらの条件を組み合わせて調整することで、ガラスの延性モード切削を実現し、加工精度や品質の向上が期待できます。ただし、具体的な条件はガラスの種類や目的とする加工形状によって最適化が必要になります。

硬脆材料の延性切削によく使われる工具について教えてください

硬脆材料の延性切削によく使われる工具には、アールバイトや平バイトが含まれます。また、硬さ試験用の圧子、円すい形工具も硬脆材料の延性切削で使用される例が報告されています。これらの工具は、切削点が精密に仕上げられており、微小な切込み量を可能にすることで延性切削の実現が可能になります。しかし、工具全体の寸法が大きいため、微細で深い溝や穴などの創成は困難であるとされています。この問題を解決するために、研究では超硬合金を材料とした直径20μmのエンドミル形状のD形断面微細工具が使用されています。このマイクロツールは、放電加工により製作され、硬脆材料の高アスペクト比な三次元微細形状の加工が目指されています。

切削加工を行った試験装置はなんですか?

切削加工の実験には微細放電加工機「MG・ED72」(松下電器産業製)が使用されました。この加工機はワイヤ放電研削(WEDG)や型彫放電加工が可能で、XYZの3軸制御が特徴です。各軸の送りの最小単位は0.1μm、送り速度は0.1〜12000mm/sの範囲で設定可能です。加工電極はマンドレルに保持され、V字軸受に固定され、DCモータによって回転駆動されます。マンドレルの回転振れは0.5μm以下となっており、高精度な加工が可能な装置です。

次に行うべき課題として、工具材料を変化を確認する場合どのような条件が考えられますか?

工具材料の変化が硬脆材料の切削加工に与える影響を評価するためには、以下のような条件を検討する必要があります:

材料の硬度と耐久性: 工具材料として選択する新しい材料は、現在使用されている超硬合金やダイヤモンドと比較して、十分な硬度と耐摩耗性を持つ必要があります。硬度が高く耐久性のある材料は、精密な切削加工を長時間にわたって維持するのに役立ちます。

切削力と熱の発生: 異なる工具材料は切削力と熱の発生に異なる影響を与える可能性があります。新しい材料がより低い切削力で加工できるか、また加工中に発生する熱が材料の延性にどのように影響するかを評価する必要があります。

表面品質と加工精度: 工具材料の変更が加工された表面の品質や寸法精度にどのような影響を与えるかを検証します。異なる材料が延性モード切削や脆性モード切削にどのように影響するかを評価し、最終的な製品の品質を確保するための最適な材料を選定します。

加工速度とフィードレート: 新しい工具材料を使用することで、加工速度やフィードレートを最適化できる可能性があります。異なる材料でこれらのパラメータを調整し、加工効率と品質のバランスを最適化します。

工具の磨耗率: 新しい材料の工具がどの程度磨耗するかを評価し、磨耗が加工品質に与える影響を把握する必要があります。磨耗率が低い材料は、工具の寿命を延ばし、継続的な高品質な加工を可能にします。

これらの条件を通じて、新しい工具材料が硬脆材料の切削加工に与える影響を包括的に評価し、最適な材料選択と加工条件の設定を行うことが次の課題として考えられます。