フライス盤とは

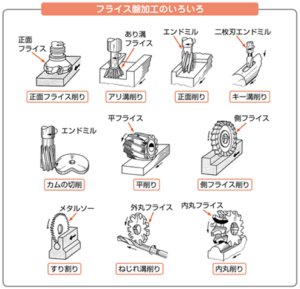

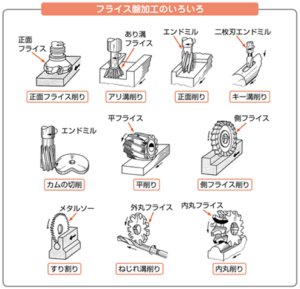

フライス盤(ふらいすばん)は、金属を切削する工作機械の一種です。主に金属加工において、精密な面取り、溝切り、歯車加工、複雑な形状の穴あけなどを行うことができます。

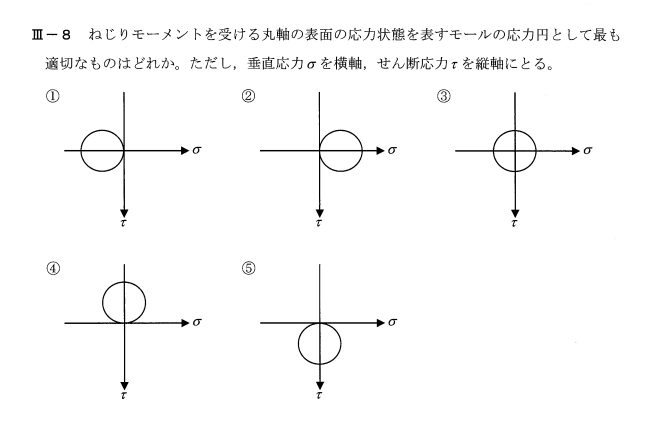

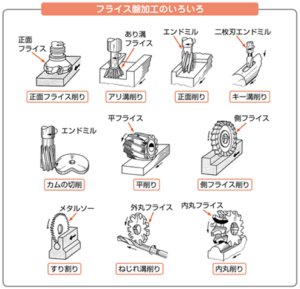

フライス盤は、主軸に取り付けられた回転する切削刃を用いて金属を削り取ることができます。工具の種類によって、様々な形状の加工物を作ることができます。フライス盤でできる加工の種類は画像のようなものがあります。

画像:

コラム10 フライス盤加工と技能検定

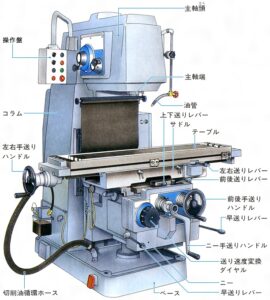

フライス盤の各部名称

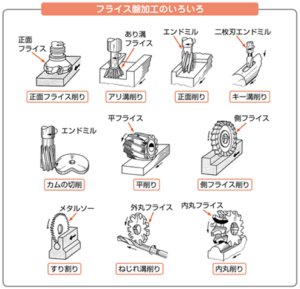

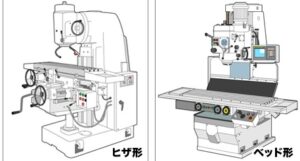

汎用として、広く使われているフライス盤は、ベッド形フライス盤、ひざ形フライス盤です。

ベッド形は主軸頭が上下に動き、テーブルが前後左右に動きます。ひざ形は上下に運動するニーに支えられたテーブルが前後左右に動きます。

画像:

フライス盤.com

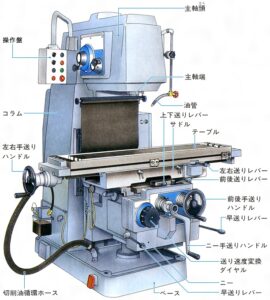

ここでは、ひざ形フライス盤をを例にとり各部名称を紹介します。

基本的な構造は二―(Z軸)の上にサドル(Y軸)があり、サドルの上にテーブル(X軸)があります。

画像:

コトバンク

フライス工具の種類と特徴

フライス工具は、その形状や刃の数、切削面の形状などによって多様な種類があります。加工対象の材料や形状に合わせて適切なフライス工具を選ぶことが重要です。以下では、代表的なフライス工具の種類と特徴について説明します。

正面フライス

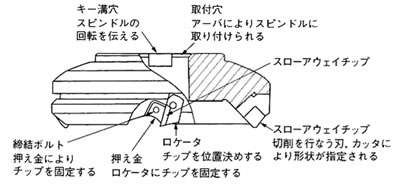

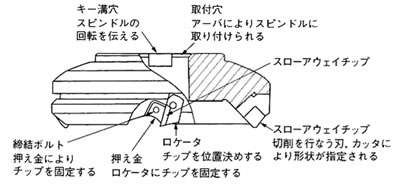

正面フライスとは、フライス盤に取り付けられた工具の一種で、主に平面加工に使用されます。正面フライスはフェースミルと呼ばれることもあります。

先端の5箇所に取り付けられている刃を「チップ」と呼びます。チップのスローアウェイ正面フライスが主流になっています。

この方式では、チップが摩耗したり破損した場合、チップだけを交換してフライスを再利用できます。チップの種類によって異なる切削特性を得ることができ、切削条件の変化に対応することができます。スローアウェイ(チップ交換式)の正面フライスを使うのが一般的です。

画像:モノタロウ

画像:モノタロウ

先ほどの図のように正面フライスは正面フライスと正面フライスアーバーが一体になっていますが別々の商品です。

下から除くと見える六角穴付きボルトを緩めると外すことができます。

画像:

モノタロウ

スローアウェイチップ

取り付け方

スローアウェイチップは押え金のくさびによって固定されています。チップは抑え金を固定している締結ボルトを緩めると外すことができます。

チップを取り付けるときは、ロケータと押え金の間にチップをいれて締結ボルトを締めることで取り付けられます。

画像:

やさしい実践 機械設計講座

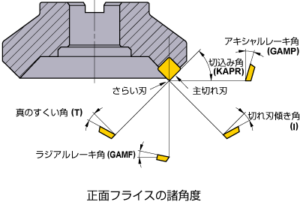

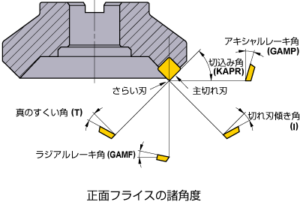

チップの角度

| 名 称 |

記号 |

機能 |

効果 |

| アキシャルレーキ角 |

GAMP |

切りくず排出の方向を決める |

正のとき : 切削性が良い |

| ラジアルレーキ角 |

GAMF |

切れ味を決める |

負のとき : 切りくず排出性が良い |

| 切込み角 |

KAPR |

切りくず厚みを決める |

小さいとき: 切りくず厚みが薄くなり、切削時の衝撃が小さい

背分力は高くなる |

| 真のすくい角 |

T |

実際の切れ味を決める |

正(大)のとき : 切削性が良く溶着しにくい

負(大)のとき : 切削性は悪いが、切れ刃強度が高い |

| 切れ刃傾き角 |

I |

切りくず排出の方向を決める |

正(大)のとき : 排出性が良い、切れ刃強度は低い |

画像・表:

正面フライス切れ刃諸角度の機能/基本刃形

ーーーーー省いたーーーーー

チップの高さをてこ式ダイヤルゲージで確認する

正面フライスのチップの高さを確認する方法は以下の通りです。

フライス盤の主軸を停止させます。

チップの高さを測定する位置にダイヤルゲージを取り付けます。一般的にはチップの中心付近を測定するのが一般的です。

チップの高さをゼロ点に合わせます。

チップの位置を移動させ、別の位置でもう一度高さを測定します。この時、ダイヤルゲージの針が動く方向に注意してください。

2回目の測定結果をゼロ点として設定します。

チップの高さを測定したい位置に移動させ、ダイヤルゲージの針が示す数値を読み取ります。

スローアウェイチップの高さは仕上げ面荒さに直接影響を及ぼすので、全てのチップの高さを調整する必要があります。

チップの角度

アキシャルレーキとラジアルレーキ

アキシャルレーキとは、フェイスミルを側面から見たときの、チップのすくい角のこと。アキシャルレーキのすくい角が正

(+

)のときは、切削性が良くなり、溶着も起きにくくなります。

ラジアルレーキとは、フェイスミルの上側、もしくは裏側から見たときの、チップのすくい角のことです。ラジアルレーキは負

(-

)のすくい角のとき、切りくずの排出性が良くなります。下記の表はレーキの組み合わせによる切削への影響です。

| レーキの

組合わせ |

適した被削材 |

加工条件 |

切味 |

切削抵抗 |

刃先強度 |

切りくず排出 |

| ダブルポジ |

軽合金

ねばい材料

非金属 |

軽切削 |

良 |

小 |

小 |

― |

| ダブルネガ |

硬質材料

鋳鉄用 |

重切削 |

劣 |

大 |

大 |

― |

| ネガ・ポジ |

鋼、鋳鉄

難削材

切りくず排出性の

悪い材料 |

汎用

中切削 |

中 |

中 |

中 |

最良 |

アプローチ角

刃が材料を切り取る角度を「アプローチ角(またはコーナ角)」、アプローチ角の余角を「切込み角」といいます。アプローチ角(または切込み角)は切削抵抗の向きに影響する角度です。 アプローチ角が大きい(切込み角が小さい)と切り取り厚さが小さくなるため、切削抵抗が小さくなります。重切削が可能になり、工具寿命が延びます。しかしアプローチ角が大きい正面フライスは切削抵抗が主軸方向に作用するため、主軸の剛性が弱く、主軸が傾きやすい(軸方向と直角方向の力に弱い)小さな工作機械のときには、アプローチ角が大きい正面フライスを選択するのがよいでしょう。一般にアプローチ角は、

20~30°が採用されています。

チップ形状

チップ形状と用途を表にまとめています。

| チップ形状 |

用途 |

| 丸駒チップ |

曲面加工用

第一切れ刃が仕上げ面に平行になっており、仕上げ面を平坦に加工できる |

| 直角削りチップ(アプローチ角0°) |

直角の溝を切る際に使用

軸方向の切込みを大きくできます |

| 汎用平面削りチップ(アプローチ角15~45°) |

汎用性が高く、フライス加工で幅広い用途に使用される |

| 面取りチップ(アプローチ角45°) |

角を面取りする際に使用 |

エンゲージ角

エンゲージ角とは、切削工具の刃先が材料に切り込む際に形成される角度のことを指します。

エンゲージ角が大きくなると、切りくず厚さが、送り量に対して薄くなり、切れ刃が工作物に食い込まず、擦れるような状態になります。

すべり状態になると、過大な圧力がチップに発生して、チッピングが生じやすくなります。

一般的な目安として以下のような値が挙げられます。

炭素鋼、合金鋼:

10度から

20度

アルミニウム合金、銅合金、真鍮:

15度から

30度

実際の加工ではエンゲージ角を把握することが難しいので、正面フライスの外径と工作物の幅で確認します。

一般鋼材・・・

5:

3

鋳鉄・・・4:3

アルミニウム合金、銅合金、真鍮:

3:

2~

5:

3

同時切れ刃数

同時切れ刃数とは、フライス工具に取り付けられた刃が一度に被削材に接して切削を行う数を表す指標です。通常、フライス工具の刃数は

1枚から数十枚程度まで様々な種類がありますが、同時切れ刃数はフライス工具を使用する際の重要なパラメータの

1つで、加工効率や加工精度に大きな影響を与えます。加工中に同時切れ刃数が変化すると、切削抵抗が変動し、良好な切削を行うことができません。良好な正面フライス加工を行うためには、同時切れ刃数が変化なく一定に保つ事が重要です。

正面フライスと工作物の位置関係によって同時切れ刃数が変わる場合があります。外径、刃数が同じ正面フライスで、工作物の大きさも同じ場合でも、正面フライスの中心と工作物の中心をずらすことにより、同時切れ刃数を増やすことが出来ます。正面フライスに対して工作物が小さい場合(同時切れ刃数が

0になる場合がある大きさ)には中心をずらすと良いでしょう。

同時切れ刃数は刃数、正面フライスの外径、工作物の幅、正面フライスと工作物の位置関係によって変わります。

工作物の材質と刃数

工作物と正面フライスの刃数は次式が目安になります。

一般鋼材:

N=D

アルミニウム合金、銅合金、真鍮:

N=D+2

硬質材料:

N=2×

D

N=刃数(枚)、

D=外径(インチ)

・同時切れ刃数は工作物と材料の位置関係を変えることによって調整できます。

正面フライスの中心と、工作物の中心をずらして送ることで、同時切れ刃数を安定させることができる場合もあります。

ーーーーー省いたーーーーー

エンドミル

エンドミルはフライス加工で使用される切削工具の一種で、円筒形の本体に複数の刃を備えています。エンドミルは、溝加工や輪郭加工、曲面加工などフライス加工の様々な用途に利用できる工具で、多くの種類があります。エンドミルの写真と分類されるポイントを紹介します。

| 分類項目 |

種類 |

| 刃数 |

一枚刃、二枚刃、多刃 |

| シャンク形状 |

ストレートシャンク、フラット付きストレートシャンク、モールステーパーシャンク、7/24テーパシャンク、BTシャンク |

| 刃先形状 |

スクエア刃、ボール刃、ラジアス刃、面取り刃 |

| 材質 |

HSS、超硬合金、コーティングCBN、ダイヤモンドなど |

| 刃長 |

S、R、M、L、E |

| 底刃の形状 |

センタカット、センタ穴付き |

| ねじれ角 |

なし、低ねじれ、中ねじれ、高ねじれ |

| 外径 |

0.95~118(ストレート刃エンドミルの場合) |

画像:

モノタロウ(4-4 エンドミルの種類)

詳細サイト:オーエスジー(エンドミル)

ーーーーー省いたーーーーー

エンドミルの構造

ストレートエンドミルの外径は

0.95mm~

118mmまでが規定されています。

エンドミルの刃数が多いとエンドミルの断面積は大きくなります。その結果エンドミルの強度が上がり切削時のたわみが小さくなるため、加工精度良くなります。

エンドミルの刃数が多いとチップポケット大きさは小さくなります。その結果切りくずの排出性が悪くなり、切りくずが詰まりやすくなります。

エンドミルについては下記ページに詳しくまとめられていますので確認してください。

エンドミル(オーエスジー)

エンドミルの外径許容差

JISでは、エンドミルを刃数で分類した場合、2枚刃と多刃の2種類に分類しています。

二枚刃のエンドミルの外径許容差は、はめあい公差h10と同じです。すなわち、市販されているエンドミルは、呼び外径より、直径が幾分小さくなっています。

多刃エンドミルの外径許容差は、はめあい公差js14と同じです。呼び外径より、プラスにもマイナスにも振れる可能性があります。

このようにエンドミルの外径は±0の精度ではないので、穴あけ加工を行う場合には、許容差を注意する必要があります。

ーーーーー省いたーーーーー

代表的なフライス工具

フライス盤でできる加工は広範囲です。そのため加工工具もたくさんあります。

再度掲載して紹介します。

画像:

コラム10 フライス盤加工と技能検定

フライス加工で使う道具

フライス加工では、さまざまな形状の工具を使用するため、それらを保管・管理するための工具や、加工に必要な道具が必要になります。以下では、フライス加工で使用される代表的な道具について説明します。

マシンバイス

切削後の工作物の平行度や直角度などは、マシンバイスの口金の精度に左右されます。

フライス加工にとってマシンバイスの口金は非常に大切です。丁寧に取り扱ってください。

画像:

モノタロウ

ハネクランプ

ハネクランプは工作物をテーブルに直接固定することができます。

ハネクランプを使用する場合には、取り付けボルトから短い方を工作物側、長い方を手テーブル側にします。

画像:

フジツール株式会社

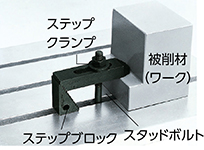

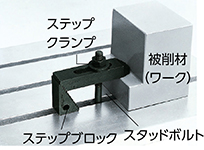

ステップクランプ

ステップクランプはハネクランプよりも厚みのある被削材を固定することができます。取り付ける際は、完全に被削材と平行にまっすぐの高さになるように嵩上げして押さえることが望ましいです。

完全に高さを合わせるのが難しい場合は被削材側が少し低くなるようにしましょう。また取付ボルトは工作物に近い位置で締め付けてください。

画像:

ミスミ

油砥石

油砥石の種類の中でアルカンサス砥石(以下アルカン)と呼ばれるものです。普通の油砥石に比べて白いです。

普通の油砥石はこちら茶色の油砥石はA砥粒で出来ているのに対して、アルカンは天然石を加工したものです。

茶色の油砥石は面取りや黒皮を擦る使い方ですが、アルカンは電磁チャック面のキズ取りや研削面をスッとなでる程度に使います。

引用・画像:

有限会社楠木研磨工業所

切削現象と基本理論

切削加工の

3条件とは、「切削速度」、「送り速度」、「切り込み深さ」のことを指します。切削条件をいい加減に決めてしまうと非常に危険です。

切削速度:工具が回転する速度で、単位は

m/minです。材料の種類によって切削速度は異なり、硬い材料ほど切削速度が低くなります。

送り速度:工具が回転しながら進む速度で、単位は

mm/minなどです。材料によって最適な送り速度が異なり、送り速度が速すぎると工具に負荷がかかって寿命が短くなる可能性があります。

切り込み深さ:工具が一度に切り込む深さで、単位は

mmなどです。切削力や切削熱の発生量にも影響を与えます。深すぎると工具に負荷がかかり、また加工精度も低下する可能性があります。

切削速度

切削速度Vは下記の式で求められます。

\[ V = \frac{\pi DN}{1000} \]

表にフライス加工の標準的な切削速度を示します。

切削速度(

m/min)

| |

高速度工具鋼

(エンドミル) |

超硬合金

(正面フライス 荒加工) |

超硬合金

(正面フライス 仕上げ加工) |

| 鋼材(S45C) |

15~20 |

75~100 |

150~200 |

| 鋼材(S20C) |

30 |

100~120 |

180~200 |

| 鋳鉄(鋼材) |

24 |

30~60 |

75~100 |

| 銅 |

50 |

150~240 |

240~300 |

| アルミニウム合金 |

150 |

95~300 |

300~1200 |

参考:絵ときフライス加工の基礎のきそ

送り速度

送り速度

F(

mm/min)の式は以下の通りです。

F = N × f × Z

ここで、

F:送り速度(

mm/min)

N:主軸回転数(

rpm)

f:切れ刃

1枚当たりの進組(フィード)速度(

mm/刃)

Z:切削工具の刃数(刃)

表に正面フライス加工の標準的な

1刃当たりの送り速度を示します。チップは超硬合金チップを使用した場合です。

(

mm/刃)

| |

荒加工 |

中仕上げ加工 |

仕上げ加工 |

| 鋼材(S45C) |

0.15~0.2 |

0.08~0.15 |

0.05~0.1 |

| 鋼材(S20C) |

0.15~0.3 |

0.12~0.15 |

0.05~0.1 |

| 鋳鉄(鋼材) |

0.3 |

0.1~0.15 |

0.05~0.1 |

| 銅 |

0.3 |

0.1~0.15 |

0.05~0.1 |

| アルミニウム合金 |

0.3~0.5 |

0.1~0.15 |

0.05~0.1 |

| ステンレス |

0.15 |

0.1~0.15 |

0.05~0.1 |

参考:絵ときフライス加工の基礎のきそ

切込み深さ

切込み量と加工精度の関係は一般的に切り込み量が大きいほど加工精度は低く、加工時間は短く、刃物への負担が大きくります。切り込み量が小さいほど加工精度は良く、加工時間は長く、刃物への負担が小さくなります。極端な場合は切り込み量が深すぎるとたわみによる振動が発生する現象が起こります。

(ビビリ

)反対に、切り込み量が浅すぎると表面を滑ってしまう現象が起こります。

(スリップ現象、こすり現象

)

正面フライス加工の標準的な切込み深さは表のようになります。チップは超硬合金チップの場合です。

(

mm)

| 荒加工 |

10以下 |

| 中仕上げ加工 |

0.5~0.1 |

| 仕上げ加工 |

0.3~0.5 |

アップカットとダウンカット

アップカット(上向き削り)

概要:

刃先が加工物に食い込む前に表面を滑るため、切取り厚さがゼロから次第に大きくなる。

切削開始時の衝撃が少なく、機械的こすり摩耗が進行しやすい。

特徴:

加工硬化性の材料で硬化層を生じさせる。

切れ刃が加工物表面から抜ける際に、切りくず厚さが厚くなるため、加工面の端部にばりやこば欠けが生じやすい。

加工精度が高く、アンダーカットからオーバーカットに移行することがある。

表面に黒皮がある場合や、機械剛性が不足している場合に適している。

利点:

表面滑り現象により衝撃が少ない。

切りくずの排出が良い。

欠点:

切れ刃の摩耗が早い。

バックラッシュが自然に除去されるため、テーブル送りの消費動力が大きい。

ダウンカット(下向き削り)

概要:

最大切取り厚さから切削が始まり、次第に減少する。

切れ刃が加工物に食い込む時に衝撃が働くが、切削開始時に適度な切取り厚さが確保される。

特徴:

加工硬化性の材料での硬化が少ない。

加工精度が高く、すべての切込み深さにおいてアンダーカットが見られる。

切れ刃の摩耗進行が穏やかで、工具寿命が長い。

利点:

衝撃が少なく、切れ刃のチッピングを防止できる。

加工精度が高く、ばりやこば欠けが少ない。

欠点:

機械剛性が必要で、振動を生じやすい。

バックラッシュの除去を要するため、テーブル送りの消費動力が小さい。

アップカットとダウンカットの混在する加工

概要:

溝切削等では、アップカットとダウンカットが同時に行われる。

半径方向の切込み深さや切削する領域がエンドミル中心の両側にまたがる場合も含む。

切削精度や加工表面の影響が異なるため、用途に応じた使い分けが重要。

これらの内容は、切削方向による加工精度や工具寿命に大きく影響を与えるため、適切な選択と運用が求められます 。

参考:

OSG

―――――――――――――――――

END―――――――――――――――――

<kindleでも読めます>

職人の技術が身につく!フライス盤の基礎から応用まで Kindle版

画像: コラム10 フライス盤加工と技能検定

画像: コラム10 フライス盤加工と技能検定

画像:フライス盤.com

ここでは、ひざ形フライス盤をを例にとり各部名称を紹介します。

基本的な構造は二―(Z軸)の上にサドル(Y軸)があり、サドルの上にテーブル(X軸)があります。

画像:フライス盤.com

ここでは、ひざ形フライス盤をを例にとり各部名称を紹介します。

基本的な構造は二―(Z軸)の上にサドル(Y軸)があり、サドルの上にテーブル(X軸)があります。

画像:コトバンク

画像:コトバンク

画像:モノタロウ

先ほどの図のように正面フライスは正面フライスと正面フライスアーバーが一体になっていますが別々の商品です。

下から除くと見える六角穴付きボルトを緩めると外すことができます。

画像:モノタロウ

先ほどの図のように正面フライスは正面フライスと正面フライスアーバーが一体になっていますが別々の商品です。

下から除くと見える六角穴付きボルトを緩めると外すことができます。

画像:モノタロウ

画像:モノタロウ

画像:やさしい実践 機械設計講座

画像:やさしい実践 機械設計講座

画像: コラム10 フライス盤加工と技能検定

画像: コラム10 フライス盤加工と技能検定

画像:モノタロウ

画像:モノタロウ

画像:フジツール株式会社

画像:フジツール株式会社

画像:ミスミ

画像:ミスミ

引用・画像:有限会社楠木研磨工業所

引用・画像:有限会社楠木研磨工業所