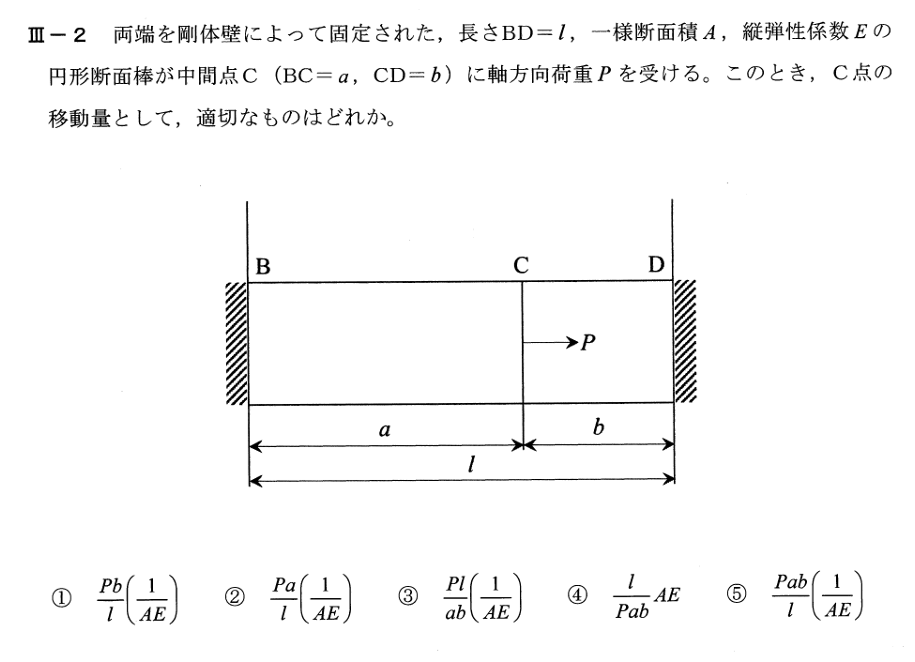

ドリルの各部名称と役割

ドリルは、工業界や

DIYプロジェクトなどで頻繁に使用される重要な工具です。その効果的な機能を理解するためには、ドリルの各部の名称と役割を知ることが重要です。ドリルは、切削時に材料を加工するために回転しながら進行します。その中で、切削力を受ける刃、削りカスを排出する溝、安定性を提供するシャンクなど、複数の重要な部分が存在します。ここでは、ドリルの主要な部品とそれぞれの役割について詳しく説明します。

| 用語 |

定義 |

| 直径刃部先端外径 |

切れ刃先端または外周コーナからシャンク後端までの寸法。 |

| 全長 |

切れ刃先端からシャンク後端までの長さ。 |

| 切れ刃 |

ボディシャンク前端から切れ刃先端までの部分。 |

| ヒール |

溝隣り合った切れ刃とヒールとの間の切りくず排出のためのへこんだ部分。 |

| 溝長 |

切れ刃先端または外周コーナから溝の切上げを含む溝の長さ。 |

| シャンク |

ドリルの柄部で、使用時に保持する部分。 |

| シャンク径 |

ストレートシャンクの外径。 |

| シャンクの長さ |

シャンク部分の軸に平行な長さ。 |

| タングシャンク |

平たん部が設けられたシャンクの後端。 |

| 首 |

首ボディのくびれた円筒状の部分。 |

| 首の長さ |

首部分の軸に平行な長さ。 |

| 軸 |

ドリルの長手方向の中心線。 |

| リード |

ドリルの周りを一周する際の軸方向の進む距離。 |

| 二番取り面 |

ドリルの外周と工作面の摩擦を避けるために隙間を付けた面。 |

| 二番取り深さ |

ドリルの外周から二番取り面までの深さ。 |

| チゼルエッジ |

逃げ面の交線。 |

| 溝幅 |

軸直角断面上の溝をまたぐ幅。 |

| ランドリーディングエッジ |

リードリーディングエッジからヒールまでの堤状の幅を持った部分。 |

| ランド幅 |

軸直角断面上のランドの幅。 |

| マージンランド |

二番取りをしていない円筒面部分。 |

| マージン幅 |

軸直角断面上のマージンの幅。 |

| ウェブ |

ウェブ溝底によって形成された部分 |

| ウェブの先端部 |

シンニングウェブの先端を特に薄くした部分。

切削抵抗を小さくするためのもの。 |

|

溝の切上げ |

ドリルの溝を加工する際、工具の切上げに相当する部分。切れ刃すくい面と逃げ面との交線。 |

| 逃げ面 |

切削時に工作面との不必要な摩擦を避けるために逃がした面。逃げ面の形状には円すい面と平面がある。 |

| ヒール |

二番取り面と溝とによって形成される交線。 |

| 先端部 |

切れ刃、すくい面、逃げ面、チゼルエッジから構成される部分の総称。実際の切削作業を行う部分。 |

| 切れ刃すくい面 |

チゼルエッジと逃げ面との交線。 |

| チゼルエッジ角 |

ドリルの端面から見たとき、チゼルエッジと切れ刃とがなす角。 |

| 逃げ角 |

外周コーナにおいて、軸直角断面と逃げ面とがなす角。 |

引用:

ドリル加工(OSG)

先端角

切れ刃を左右対称にしてドリルを横から見たとき、ドリルの先端の角度を「先端角」といいます。一般に多く使用されているドリルの先端角は118°ですが、近年では用途に合わせて色々な先端角のドリルが市販されています。ドリルを刃先から見ると、溝の形状が影響し、切れ刃が一直線になることがわかります。 切削時に発生する切りくずは切れ刃に沿って排出されるため、切れ刃が一直線であると安定な穴加工を行うことができます。このため、一般的なドリルの先端角は118°になっているのです。ちなみに、先端角のドリルを118°よりも小さく研ぐと、切れ刃は凸形に湾曲し、118°よりも大きく研ぐと、切れ刃は凹形に湾曲します

先端角と切削特性の関係を示します。先端角が大きいほどドリル先端が鈍くなるため、強度は高くなりますが、工作物に食い込みにくくなります。一方、先端角が小さいほどドリル先端が尖るため、強度は低くなりますが、工作物に食い込みやすくなります。 鉄鋼材料やステンレス鋼など比較的硬い工作物に穴あけを行う場合にはドリル先端の強度が高い方がよく、先端角が130~140°の大きめなものを選択するのがよいでしょう。反対に、アルミニウム合金や銅合金など比較的軟らかい工作物に穴あけを行う場合にはドリルが食い込みやすい、先端角が90°程度の小さめなものを使用するとよいでしょう。 ただし、超硬合金製のドリルは粘り強さが低く、欠けやすいため、切れ刃の強度を優先し、先端角が130~140°のものが多いです。工作物とドリルの材質の組み合わせによって、適正なドリルの先端角を選ぶことが大切です。

ドリルの先端角

構造の違いによる性能

以下は、構造別のドリルの性能表です。

| 構造 |

高速度工具鋼ドリル |

超硬合金ドリル |

ヘッド交換式ドリル |

刃先交換式ドリル |

| 加工径(mm) |

Φ1~Φ100 |

Φ0.1~Φ20 |

Φ10~Φ30 |

Φ10~Φ60 |

| 加工深さ(L/D) |

〜10D |

5D程度 |

2〜8D |

2〜5D |

| 切削速度(m/min) |

20 |

60~120 |

70 |

150 |

| 送り(mm/rev) |

0.25 |

0.3 |

0.3 |

0.1 |

| 穴精度の目安 |

ドリル直径の約1%程度 |

0.01~0.04mm |

0.05~0.1mm |

0.1~0.2mm |

この表は一般的な性能の目安であり、実際のドリルの性能はブランドや製品のバリエーションによって異なる場合があります。また、加工条件や材料によっても性能が変わることに留意してください。

ボール盤での穴あけ加工のノウハウ・事例

ノウハウ

適正切削条件の見分け方

ドリル加工の切削条件が適正か否かは切削後のドリルの切れ刃から判断することができ、切れ刃が外側から内側に掛けて均一に摩耗していれば切削条件は適切と判断できます。一般に、外側の切れ刃の摩耗が激しいときは回転数(切削速度)が高すぎ、内側の切れ刃の摩耗が激しいときには送り量が大きすぎると判断できます。

目で見てわかるドリルの選び方・使い方

事例

穴あけは、様々な産業や工業分野で欠かせない加工作業です。正確な穴の位置と寸法は、製品の品質や機能に直結する重要な要素となります。しかし、穴あけ作業は単純なように思えるかもしれませんが、実際にはいくつかのポイントやテクニックが存在します。

ここでは、効率的で正確な穴あけ加工を行うためのノウハウを紹介します。初心者から経験豊富な技術者まで、穴あけ作業に関わるすべての方に役立つ情報を提供します。

傾斜面への穴あけ

傾斜面の加工ではドリルに対して横方向の抵抗が発生することで、ドリルの曲がりを引き起こすため、安定的な加工が難しくなります。この場合、ドリルでの穴あけ前にエンドミルなどで平面加工を行ったり、センタードリルで位置決め加工を行うことでドリルの振れや曲がりを抑制し、安定加工を実現します。また、フラットドリルを使用するのも大変有効です。

引用:

斜面に穴あけをするのに最適な加工方法

丸棒に直角な穴あけ

ドリル径が小さい場合には、工作物の直径より小さい

V形形状のブロックを用いて

V溝と穴の位置とが直線になるように丸棒を載せ、バイスなどで固定してから作業をします。その際センタドリルまたはスターティングドリルでもみ付けをしてから行なうとセンタのずれが抑えられます。 また、ドリル径が大きい場合にはドリル径より少し小さめな面を削り取ってからポンチを打ち作業すると初期のドリルの振れを抑えることができます。

引用:

6-4 ドリル作業の方法

薄板の穴加工

薄板の穴あけは、ドリルの先端が抜けても外周部は食い付いていないため加工が不安定で、穴の歪やバリが発生しやすくなります。そのためローソク形のドリルを用いると良好な加工が出来ます。 また、工作物の変形を避けるため、ドリルの抜け側に当てものをして同時に加工すると変形が少なくなります。

引用:

6-4 ドリル作業の方法