https://iris.unimore.it/bitstream/11380/1156534/5/Survey_HRC_mech_v4-compresso.pdf

https://chatgpt.com/share/67dd8574-3948-800d-bc53-a8f539d14f0a

翻訳

Survey on Human-Robot Collaboration in Industrial Settings: Safety, Intuitive Interfaces and Applications

著者:

Valeria Villani

Fabio Pini

Francesco Leali

Cristian Secchi

所属:

(a) Department of Sciences and Methods for Engineering (DISMI), University of Modena and Reggio Emilia, Reggio Emilia, Italy

(b) Department of Engineering “Enzo Ferrari” (DIEF), University of Modena and Reggio Emilia, Modena, Italy

Abstract(要旨)

使いやすい協調ロボットソリューション(ヒトとロボットがスキルを共有し合うもの)は市場に参入し始めており、産業用ロボットの新たな最前線となっている。これらのソリューションは、ロボットが持つ高精度・高速・反復精度と、人間の作業者が持つ柔軟性・認知スキルを組み合わせることを可能にする。しかし、有効なヒト・ロボット協調(HRC)を実現するにあたってはいくつかの課題がある。まず、安全なやりとりを確保して、人が動作中のロボットに直接触れても危険が及ばないようにする必要がある。さらに、人のスキルを最大限に引き出すには、操作インタフェースが直感的に使えるように適切に設計されていることが重要である。つまり、人間の作業者が容易にロボットをプログラムし、やりとりできるようになることが望ましい。本サーベイ論文では、産業環境におけるHRCに関し、物理的・認知的インタラクションに焦点を当てつつ、広範囲に文献を概観する。さらに、市販されているソリューションを紹介し、協調ロボティクスが有利になる主要な産業アプリケーションについて議論する。そこでは、協調ソリューションがいかにシステム効率を高める意図を持つのか、そしてどのような未解決の問題が残されているのかを強調している。

キーワード: Human-robot collaboration(人とロボットの協調), collaborative robots(協調ロボット), safety(安全性), user interfaces(ユーザインタフェース), intuitive robot programming(直感的なロボットプログラミング), industrial applications(産業応用)

1. Introduction(イントロダクション)

今日、安全で人に優しく、かつ適応力のあるロボットの設計開発が進められているが、その多くは産業用ロボットの製造者による取り組みである。産業用ロボットは現代の製造業において競争力を維持するために重要な役割を担っている。国際ロボット連盟(IFR)の最新の推計によれば、2019年までに世界の産業用ロボット年間出荷台数は年平均13%で増加し、2019年には世界で稼働する産業用ロボットの総数が260万台に達する見込みだ [1]。近年、あらゆる産業セクターでロボット需要が増加しているものの、特に自動車産業が最も高い需要を示し、それに続くのが電子産業である。電子産業は2013年以降、需要の増加が顕著だ [1]。さらに、中小企業においても、比較的安価で小型かつ使いやすい協調ロボットの登場により、産業用ロボットがますます使用されるようになっている [1]。

こうした背景の中、ヒトとロボットがスキルを共有する協調ロボティクス(コボットとも呼ばれる [4])の活用が産業用ロボットの新たなフロンティアとなっている [1,2]。協調ロボットの活用は、モノのインターネットやサイバーフィジカルシステムなどを含む「Industry 4.0」の潮流によっても後押しされている [3]。Industry 4.0の最終的な目標は、自動化を統合し、柔軟性を高め、意思決定ソフトウェアを導入することで効率化、コスト削減、生産性向上を実現することである。この新しい状況において、未来の生産システムでは、高度に柔軟な大量生産を条件とした個別化製品が求められる。そのため、高い柔軟性と相互運用性を実現する新たなソリューション、例えば柔軟なロボット装置や高機能の意思決定ソフトウェアを開発していく必要がある。そのためには、ロボットが人間によって素早く直感的に操作できる一方、人とロボットが近接しても安全な操作が保証されることが不可欠である。

人とロボットが直接協働してスキルを共有する協調ロボットでは、従来のように安全柵の内側にロボットが隔離されることなく、人間の作業者とロボットが同じ作業空間を共有できるため、作業者の生産性を高める一方、身体的ストレスや疲労を低減できる。また、協調ロボットの最大の利点は、自動化のメリットと、人間の柔軟な認知スキルを組み合わせられる点にある。従来の産業用ロボットは、一度プログラムされると継続的に動作し、速度・精度・繰り返し精度は非常に高いが、一方で柔軟性に欠け、段取り替えや変化の大きい生産には不向きであった。一方、人間の作業者は学習能力や判断力が高く、複雑かつ動的な環境でも対応できる。

さらに協調ロボットは、AR(拡張現実)[5]、ウォークスループログラミング(walk-through)[6,7]、デモンストレーションによるプログラミング(programming by demonstration)[8]など、直感的なプログラミング手法を用いることで、専門技術者なしでも操作や教育が可能になる。一方、従来型の産業用ロボットでは、ロボットのプログラミングには高度な専門知識が必須で、ロボットに明示的に動作経路や指示を与える必要がある。

また、安全性の面でも非協調ロボットには制限がある。従来型ロボットでは、人とロボットの作業領域を物理的あるいはセンサーによる柵で隔てて安全性を確保する必要があった(図1(a))。しかし協調ロボットでは、フェンスをなくしロボットが人間の近くで動作しても安全を確保するため、軽量構造や衝突検知センサーなどさまざまなセーフティ機能が組み込まれている(図1(b))。通常、協調ロボットは軽量な構造で簡単に移動でき、衝突を検知して回避するための多彩なセンサーを搭載している。表1は、従来の産業用ロボットと協調ロボットの違いをまとめたものである [9]。

こうした経済的・技術的メリットに加え、協調ロボットの導入がヨーロッパにおける雇用にもプラスの影響を与える可能性が指摘されている [1,2]。先進的なロボットが新たな職種や雇用を生むため、作業者がロボットに取って代わられるのではなく、ロボットを活用した形で新しい雇用が生まれると考えられている [2,10]。従来のブルーカラーが、正確性と反復性を備えた信頼できる共同作業者としてロボットを扱う時代になってきているのである。

(前回からの続き)

図1

(a) 非協調型ロボット:動作中のロボットと作業者を隔離するため安全柵が必要

(b) 協調型ロボット:人が近接して同じ空間で共に作業できる

表1 従来型産業用ロボットと協調ロボットの比較([9]を拡張)

従来型産業用ロボット 協調型産業用ロボット

固定設置 柔軟に移動させられる

繰り返し動作(タスク変更は稀) 頻繁にタスクが変更される

リードスルー・オフラインプログラミング オンラインプログラミング(ウォークスルー、デモによる学習など)+オフラインプログラミング&マルチモーダル対話を併用

通常はプログラミング時のみ人と関わる 頻繁に人と相互作用する(力・精度のアシストなど)

作業者とロボットを安全柵で分離 共通の作業空間を共有

人との安全な触れ合いは不可能 人と安全に触れ合うことが可能

中・大ロット生産でのみ採算が取れる 少量多品種生産にも適用可能

大型・高速だが扱いは複雑 小型・低速でユーザーフレンドリーかつ容易に移動可能

1.1. Main challenges in HRC(HRCの主要課題)

前節のような動機付けのもと、産業用プロセスに協調ロボットを導入する際には、大きく以下に示す3つの主要課題があります(図2参照)。

安全性(Safety)

人とロボットが直に触れ合うことが想定されているため、安全対策が最優先です。動作中に人を傷つけないように物理的安全を確保する必要があります。

直感的インタフェース(Intuitive Interfaces)

ロボットを上手に使いこなすためには、人がロボットをプログラムしたり操作したりする方法がシンプルかつ直感的である必要があります。つまり、人が使いたいスキルを自由に生かせる形でインタラクションがデザインされていることが重要です。そのために近年は、ウォークスルー(walk-through)プログラミング、デモによるプログラミング、ジェスチャ・音声入力、AR/VRなど、多様な対話手法が検討されており、それらによりキーボードやマウスなど従来の教示器を使った操作のボトルネックを解消しています。

設計手法(Design methods)

ロボット制御則、センサー、タスク割り当て・計画などの面で、人がロボットの近くにいても安全を確保しながら、柔軟な協調動作を実現できるメカニズムを設計することが求められます。たとえば、[14] では人とロボットが同じ領域で作業を共有する際の重要設計原理として、タスクの特定・調整などが要件分析と機能仕様に組み込まれています。

図2: HRCにおける主要課題のまとめ。安全な物理的インタラクションの確保(Safe interaction)を前提として、さらに直感的インタフェースとそれを支える設計手法(制御・センサー・タスク割り当てなど)が必要となる。

上記のような視点に基づき、EUプロジェクトROBO-PARTNER [15] では、人間の能力を組み込みながらアセンブリシステムを統合することを目指しています。ここでは、直感的インタフェース、安全戦略・装置、適切なタスク計画・実行がHRCを実現するための主要な要素であるとされています。加えて、分散コンピューティングや人間作業者を補佐する移動ロボット(モバイルロボット)の活用も取り上げられています。また [2] でも、産業シナリオでの協調ロボットには安全性・ユーザーフレンドリー性・柔軟性が不可欠とされていますが、それらは上記のような設計手法によって実現できます。

1.2. Contribution(本論文の貢献)

以上のような動向を踏まえ、本論文ではHRCの安全性およびユーザインタフェースに関する文献を幅広く調査し、産業用アプリケーションでの活用可能性と未解決の課題を整理・総括します。特に近年は関連研究が活発化しており、多様なアプローチが提案されているため、ここで一度包括的なサーベイを行い、実際に産業現場で活用されている事例や、今後さらに解決が必要な点を明確にする意義があります。さらに、協調ロボットが現在どのような業務領域(例:ハンドリング、研磨・表面仕上げ、溶接、アセンブリ、自動車分野など [16,17,18])で使われているかについても議論します。

一方、本論文では、産業用途でのHRCという観点に特化しており、協調制御における設計手法やセンサー融合・タスク割り当てなどの詳細な技術的トピック自体を網羅的に解説するものではありません。制御やセンシングに関しては [19]、タスク計画・割り当てについては [20] で詳しくまとめられているので、本稿での詳細解説は割愛します。簡単に言及すると、たとえばタスク計画においては動的最適化(生産現場の状況変化に応じリアルタイムに実行順序を変更)と静的最適化(事前に最適手順を決定)に大きく分かれ、前者は組立や安全リスクの変動、サイクルタイム削減などを目指して適用されることが多いです [22,23]。また、ロボットの選定(多様なロボットアームの中からどれが適切か)は、知識ベースのエキスパートシステムなどを活用する手法が提案されています [24]。組立工程の一部をHRCに置き換える際のシステム設計アプローチも研究されており、特に安全、精度、作業負荷などを定性的に評価しながら導入可能性を検討する方法が提案されています [25]。

これまでHRCに関するレビュー論文はいくつかありますが、産業分野における安全性とユーザーフレンドリー性の両面を包括的にまとめたものは少ないように思われます。たとえば [26] はHRCの先駆的な総説ですが、当時は産業用途を想定していませんでした。[27] は安全性と認知的要件(意思推定など)に言及しているものの、主にソーシャルロボットへ焦点を当てています。[17] は組立工程でのHRCという観点を掘り下げ、[28] は石油・ガス産業での活用について述べています。[18] は自動車領域のHRCを産業界と学術界それぞれの視点でレビューしていますが、安全・インタフェース・タスク計画を体系的に整理してはいません。[20] は産業用協調ロボットにおけるタスク計画とプログラミングに特化しています。

1.3. Organization of the paper(論文構成)

本論文の構成は次のとおりです。まず第2章ではHRCの概念を整理し、ロボットと人間が同じ空間にいるがタスクは別々に進める「共存(coexistence)」と、タスク自体を共有し能動的に連携する「協調(collaboration)」を区別して定義します。続く第3章では、産業用応用におけるHRCが直面する安全性の課題を詳しく述べ、関連する国際安全規格について概説します。第4章ではHRCにおけるユーザ・インタフェース設計について、人間の認知的負担や操作性の観点から議論し、多種多様なプログラミング方式や入力モード(音声、ジェスチャ、拡張現実など)のトレンドをまとめます。第5章では、産業界で一般的に使われているロボット用途(ハンドリング、表面仕上げ、溶接、組立、自動車ドメインなど)におけるHRC活用事例を紹介します。最後に第6章ではまとめとして、本稿での議論を総括します。

2. Definition of HRC(HRCの定義)

ヒトとロボットが共同作業を行うさまざまな段階や形態がある。たとえば [29] では11種類に分類しているが、近年の研究が進む中ではさらに新しい視点が必要と考えられている。

最近の文献 [30] では、安全性・共存(coexistence)・協調(collaboration)の3つの概念を入れ子構造(段階的)としてとらえている。図3に示すように、これら3つの概念は互いに包含関係にあり、協調を実現するにはまず前提として安全性が担保されている必要があるという考え方だ。

安全性(Safety)

HRCでは人とロボットがフェンス無しで物理的に近接するので、衝突回避や万一の衝突時に人体に害を及ぼさない設計が必須である。例えば[31]のように衝突が起きる前に回避する制御方式や、[32–34]のような軽量ロボットおよびコンプライアンス機構を搭載し衝撃を低減する方式などが挙げられる。

共存(Coexistence)

人とロボットが同じ物理空間を共有するが、両者が同じタスクを協働で行うわけではない形態である。すなわち、お互いに干渉しないように動作領域を制限し、衝突を回避しながら作業する。たとえば、センサーを用いて距離を監視し、ある程度近づいたときは速度制御によりロボットを減速・停止させるといった方法がある。ここではまだ相互の意思や動きの調整までは含まれない。

協調(Collaboration)

人とロボットが能動的に同じタスクを分担し合い、互いに情報(意図や動作)を理解して行動を同期させる段階である。物理的接触がある場合(力の受け渡しなど)や、接触を伴わない形での協調(視線誘導や音声・ジェスチャーによる指示)も含まれる。接触を伴う場合には、衝突防止だけでなく意図的に発生する接触を安全にかつ有効に使えるように制御が必要になる [30,35]。

この3つの段階について、[30] ではそれぞれに対応する制御機構(衝突回避、衝突検知、衝突後の対処、協調タスクのための力のやりとりなど)を統合する枠組みも提案している。

また [27] でも「人とロボットが明確に共通のタスクを共有している」状況をHRCと呼び、それ以外の対話(単に同じ空間で相互作用しているだけなど)はHRI(Human-Robot Interaction)と区別している。一方 [35] は、安全に共存するための制御と、協調(意図して触れ合う場合)を切り分けて検討している。

3. Safety(安全性)

産業現場などで人とロボットが近接あるいは同一空間で作業するHRCを導入するうえで、安全確保は最も重要な課題である。本章ではまず、安全規格(スタンダード)を概観し、その上で安全上の主要概念(協調モードなど)を整理する。また、リスク評価の方法についても言及する。

3.1. Classification of safety standards(安全規格の分類)

機械やシステムの安全性を確保するうえで、国際規格や標準規格は大きな指針となる。ロボットに関する安全規格は大きくType A、Type B、Type Cの3つに分類される(図4)。

Type A

機械安全に関する基本的な安全規格。ISO 12100やIEC 61508が該当し、それぞれ安全確保のための基本用語・手法(リスクアセスメントなど)、および電気・電子・プログラマブル電子機器の機能安全を扱う。

Type B

より具体的な安全アスペクト(安全部品など)に関する規格群で、B1とB2に分かれる。

B1規格: 安全制御システムの設計指針(例:ISO 13849-1やIEC 62061など)。

B2規格: 防護措置(エマージェンシストップ装置や両手操作装置)に関する規定(例:ISO 13850、ISO 13851など)。

Type C

特定の機械や装置に対する個別の安全要求事項を定める規格。ここで定められる要件はType AやBを上書きする優先度を持つ。産業用ロボット向けにはISO 10218(Part1 & Part2)があり、Part1はロボット製造者向け、Part2はシステムインテグレータ向け(周辺機器含むシステム全体)となっている。さらにISO TS 15066は協調ロボット運用に関する詳細ガイドラインを示す技術仕様である。

なお、欧州連合(EU)はISO 10218をそのまま採用し、米国はANSI/RIA R15.06、カナダはCAN/CSA-Z434を使用しているが、これらはISO 10218の要素を含んだ整合規格となっている [39]。

3.2. Collaborative operative modes according to ISO 10218-1/2(ISO 10218-1/2が定める協調動作モード)

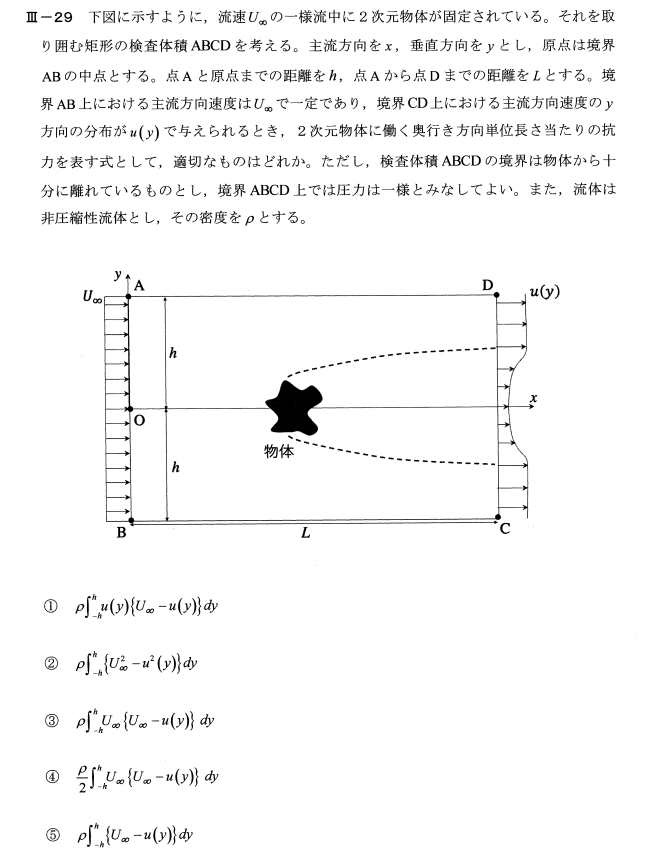

協調ロボットの登場により、これまでの産業用ロボットの枠組みに加えて、作業者とロボットが同空間で動作する新たなシナリオが増えてきた。そこでISO 10218-1/2 [40,41] では、HRCの形態を4つのモードに分類している(図5参照)。

Safety-rated Monitored Stop(安全監視停止:SMS)

これは最も単純な協調モードで、オペレータがロボットと同じエリアに入ると、ロボットが安全停止状態(電源は生きているがモータを停止)になり、その間に人が手動作業を行う形態である。人がエリアから出るとロボットが動作を再開する。たとえば部品セットや検査、位置決め補助などで活用される。安全カテゴリにおける停止機能(Stop Category 2)が求められる [43]。

Hand Guiding(ハンドガイディング:HG)

作業者がロボットの手先(あるいは専用ハンドル)を直接持って動かすことで、教示や動作のガイドを行う形態。力覚センサ等でロボットの重量を補償し、作業者が軽い力で操作できるようにしている。作業者がガイド操作を開始すると、安全監視速度モードなどに切り替わり、リリースすると停止に戻る。自動車組立工程への適用事例 [46,47] や、大物のハンドリング [48]、溶接位置合わせ [49] などがある。

Speed and Separation Monitoring(速度・距離監視:SSM)

作業者がロボットの近くにいるときはロボットの速度を落とし、一定距離を下回ると停止、といった動的制御をセンサで実現する方式である(図5の青・黄・赤エリアの例示)。セーフティレーザースキャナなどが用いられ、ロボットと人間の距離によって速度を制御する。詳細な理論解析として [38] がある。また、ロボットの姿勢・形状に応じて必要な安全空間をリアルタイムに計算して確保する手法が研究されている [51–56]。例えば[57]では障害を検出すると回避経路を自動生成するリアクティブプランナーを組み合わせている。

Power and Force Limiting(力・出力制限:PFL)

ロボットの力やエネルギーを一定以下に抑えることで、人とロボットが同じ空間で接触しても危害が発生しないようにする方式。衝突検知後にブレーキをかけるだけでなく、トルク制御やアドミッタンス制御などで衝撃エネルギーを最小化できるような戦略が採られる [60]。たとえば関節にトルクセンサを内蔵し、設定を超えた力が加わると即座に停止する、あるいは衝突方向とは逆向きに力を加えて衝撃を減らす、といった方法がある [61–65]。また、軽量アームや外装の形状工夫などで衝突時のリスクを下げるアプローチもある。

こうした協調モードは、必ずしも専用の協調ロボットのみで実現されるわけではなく、既存の産業用ロボットに安全制御オプション(例:ABBのSafeMove 2、KUKAのSafe Operationなど)と外部安全センサを組み合わせることで、一部または全部を実装できる。一方、コボット専用機は関節トルクや力センサが内蔵されていることが多く、物理的にも軽量で動作速度が低めであるなど、そもそも協調を想定した設計になっている表2参照)。

表2: 代表的な商用コボットの例([67, 68, 69, 70, 71]を拡張)

| メーカー(国) / ロボット機種 |

主要仕様(DOF, ペイロード, リーチ, 繰り返し精度, 本体重量, 最高速度など) |

| ABB(スイス) 「YuMi - IRB 14000」 |

DOF: 7+7 ペイロード: 0.5 kg リーチ: 559 mm 繰り返し精度: ±0.02 mm 重量: 38 kg 最高速度: 1500 mm/s |

| ABB(スイス) 「Roberta 1 / 2 / 3」 |

DOF: 6 ペイロード: 4 kg / 8 kg / 12 kg リーチ: 600 mm / 800 mm / 1200 mm 繰り返し精度: ±0.1 mm 重量: 14.5 / 19.5 / 30.5 kg 最高速度(関節): 110°/s |

| FANUC(日本) 「CR-35iA」 |

DOF: 6 ペイロード: 35 kg リーチ: 1813 mm 繰り返し精度: ±0.04 mm 重量: 990 kg 最高速度: 750 mm/s |

| FANUC(日本) 「CR-4iA / CR-7iA / CR-7iA/L」 |

DOF: 6 ペイロード: 4 kg / 7 kg / 7 kg リーチ: 550 mm / 717 mm / 911 mm 繰り返し精度: ±0.02 mm / ±0.02 mm / ±0.03 mm 重量: 48 / 53 / 55 kg 最高速度: 1000 mm/s |

| Rethink Robotics(米国・ボストン) 「Baxter / Sawyer」 |

DOF: Baxter=7+7 / Sawyer=7 ペイロード: 2.2 kg(片腕) / 4 kg リーチ: 1210 mm(片腕) / 1260 mm 繰り返し精度: ±0.1 mm 重量: 75 kg / 19 kg 最高速度: 1500 mm/s |

| Universal Robots(デンマーク) 「UR3 / UR5 / UR10」 |

DOF: 6 ペイロード: 3 kg / 5 kg / 10 kg リーチ: 500 mm / 850 mm / 1300 mm 繰り返し精度: ±0.1 mm 重量: 11 / 18.4 / 28.9 kg 最高速度: 1000 mm/s |

| MABI Robotics(スイス) 「SPEEDY 6 / 10 / 12」 |

DOF: 6 ペイロード: 6 / 10 / 12 kg リーチ: 800 / 1384.5 / 1250 mm 繰り返し精度: ±0.1 mm 重量: 28 / 28 / 35 kg 最高速度(関節): 145–275 °/s / 120–180 °/s / 75–275 °/s |

| KUKA(ドイツ) 「LBR IIWA」 |

DOF: 7 ペイロード: 7 / 14 kg リーチ: 800 / 820 mm 繰り返し精度: ±0.1 mm / ±0.15 mm 重量: 22 / 30 kg 最高速度(関節): 90–180 °/s / 70–180 °/s |

| Techman Robot(台湾) 「TM5-900 / TM5-700」 |

DOF: 6 ペイロード: 4 / 6 kg リーチ: 900 / 700 mm 繰り返し精度: ±0.05 mm 重量: 22.5 / 22 kg 最高速度(関節): 180–225 °/s |

| Productive Robotics(米国・カーピンテリア) 「OB7」 |

DOF: 7 ペイロード: 5 kg リーチ: 1000 mm 繰り返し精度: ±0.1 mm 重量: 24 kg 最高速度: 2000 mm/s |

| Yaskawa(日本) 「Motoman HC10」 |

DOF: 6 ペイロード: 10 kg リーチ: 1200 mm 繰り返し精度: ±0.1 mm 重量: 45 kg 最高速度(関節): 130–250 °/s |

| AUBO Robotics(中国) 「AUBO-i5」 |

DOF: 6 ペイロード: 5 kg リーチ: 880 mm 繰り返し精度: ±0.05 mm 重量: 24 kg 最高速度: 2800 mm/s |

| FRANKA EMIKA(ドイツ) 「FRANKA ARM」 |

DOF: 7 ペイロード: 3 kg リーチ: 855 mm 繰り返し精度: ±0.1 mm 重量: 18 kg 最高速度: 2000 mm/s |

| Precise Automation(米国・フリーモント) 「PP100 - Cartesian」 |

DOF: 3 ペイロード: 1 kg リーチ: X=635 mm / Y=300 mm / Z=225 mm 繰り返し精度: ±0.1 mm 重量: 20 kg 最高速度: 1500 mm/s |

| Kawasaki Robotics(日本) 「duAro – Dual-Arm SCARA」 |

DOF: 4+4 ペイロード: 2 kg リーチ: 760 mm 繰り返し精度: ±0.05 mm 重量: 200 kg 最高速度: データ未公表 |

| BOSCH(ドイツ) 「APAS」 |

DOF: 6 ペイロード: 2 kg リーチ: 911 mm 繰り返し精度: ±0.03 mm 重量: 230 kg 最高速度: 500 mm/s |

各メーカーは独自にセーフティ機能やユーザーインタフェースを提供しており、これらはType C規格(ISO 10218, ISO TS 15066)の要件に沿って設計・実装されている。上表に挙げた機種は、いずれも人との近接作業や簡易プログラミングを意識した設計が行われている。

3.3. Assessment and measure of the risk in collaborative environments(協調環境におけるリスク評価と測定)

ISO 10218-1/2:2011 は、協調ロボットや人が動的にロボットと関わるようなシナリオ(SSMやPFLなど)では特に

ハザードの特定とリスクアセスメントを行うことが必須と示している。ISO TS 15066では4種類の協調モード(SMS, HG, SSM, PFL)のリスク評価手順や許容値の追加ガイドラインを提供している。

たとえばSSMモードでは、ISO 13855で定義されている

保護距離の算出式を発展させ、ロボットと人間それぞれの移動速度を考慮した安全距離を計算する手法が提示されている [72]。以下ではその一例を紹介する((1) 式)。

- : オペレータがロボットが停止しきるまでに移動する距離

- : ロボットがブレーキを動作開始する前(制御反応時間)までに移動する距離

- : ロボットのブレーキ動作中に移動する距離

- : 安全システムの検知遅れや身体一部の侵入を考慮した補正項

- : それぞれ人・ロボットの位置推定にかかる不確かさ(センサの精度など)

具体的には、

ここで

は制御システムが停止命令を出すまでの反応時間、

は実際のブレーキ動作が完了するまでの時間である。図6に示すように、人の位置とロボットの位置(またはエンドエフェクタの先端)との距離S(t)が安全基準を満たすように制御することで衝突リスクを低減する仕組みである。

一方PFLモードでは、ロボットと人体が衝突した場合でも深刻な傷害を与えないことが重要視されるため、人体各部位ごとの許容力・圧力値(痛みの閾値)をISO TS 15066に基づき評価する。衝突には動的衝突(短時間接触)と静的衝突(身体が挟まれる状態)とがあり、それぞれ受容可能な力・圧力、あるいは運動エネルギーの上限が規定されている [72]。たとえば[66,74]では実験ベースの衝突シミュレーションとリスク評価事例が紹介されている。

こうしたパラメータは実際の協調作業シナリオごとに異なるため、作業内容・ロボット速度・可動域・ワーク周辺環境などを踏まえて総合的にリスクアセスメントを行う必要がある。最近では、計画段階からロボットと人間の動線やタスクをシミュレーションし、生産性と安全性を同時に評価可能なツールも登場している(例:Human-Industrial-Robot-Interaction-Tool [75])。

4. Intuitive user interfaces(直感的なユーザインタフェース)

ロボットを産業プロセスに導入する際、しばしば課題となるのが「ヒトがロボットと対話する方法」である。これには高度な専門知識や複雑なプログラミングが必要な場合が多いが、特に中小企業においては、限られた人数や時間の中で素早くロボットを導入するうえで大きな障壁となり得る。一方、簡単かつ直感的にロボットを操作しプログラムできる手段があれば、専門家や大企業でなくてもロボット導入がより容易になり、生産現場への普及が進むと期待されている。

本章では、HRC(協調ロボット)を使う際に焦点となる「ヒトからロボットへの指示」「ロボットからヒトへのフィードバック」について、特に**操作性(usability)と認知的負荷(cognitive workload)**という観点を中心に議論する。

4.1. Human factors(人間要因)

物理的安全性に加え、心理的・認知的な観点での「安全」も重要である。たとえば人がロボットと至近距離で動作すると不安やストレスが高まることがあり、作業効率や集中力に影響が出る [76]。特にロボットが高速接近してくる、予期しない動きをするなどは心理的負荷を増大させる。

こうした人間側の心理・生体反応をセンサーで計測し、リアルタイムでロボット制御にフィードバックする「アフェクティブ・ロボティクス(affective robotics)」の考え方も研究されている [77]。例えば作業者の心拍や発汗をモニタリングし、ストレスが高まったときにロボットの動作を緩やかにするなどで、オペレータの負荷を軽減できるかもしれない。ただし、こうした技術は主にソーシャルロボットやサービスロボット領域で研究が進んでおり、産業応用はまだ限定的である [79,80]。近年は産業用ロボットでの検討も始まっているが [10,81,82,83]、実用化には課題が多い。

より一般的には、**ヒューマン・センタード設計(human-centered design)や認知工学(cognitive engineering)の概念を取り入れたUI/UX設計が推奨される [84,85,86,87]。これは、ヒトの情報処理や意思決定能力、知覚限界を前提としてインタフェースを設計するというアプローチだ。具体的には、エラーを起こしにくい画面構成、直感的な操作フロー、効果的なフィードバックなどが挙げられる。こうした指針は、伝統的な人間-コンピュータ相互作用(HCI)やユーザビリティ(usability)**の研究から継承されており [88,89]、ロボットにもそのまま応用可能である [90,91]。

4.2. Interfaces for robot programming(ロボットプログラミングのためのインタフェース)

産業ロボットを動作させるうえで、オペレータが最も時間と労力を割くのは「ロボットをどのようにプログラムするか」というプロセスである。従来は、座標や経路ポイントを細かく指定する「動作指向」プログラミングが中心で、操作には専門の訓練が必要になることが多かった。

しかし近年は、多様なプログラミング・パラダイムや対話モードが登場し、ロボット言語に不慣れでも比較的簡単に扱えるようになってきている。本節では、産業界で用いられるプログラミング手法を概観し、特に以下の点に着目する。

直感性(intuition): ユーザが「自然に」あるいは「身体感覚に近い形」でロボットに指示できるか

プログラミング効率: ロボットの停止時間(ダウンタイム)をなるべく短縮できるか

適用可能性: 複雑なタスクや予測不能な状況にどこまで対応できるか

図8に示すように、ロボットプログラミング手法は大きく「オンライン」と「オフライン」に分けられ、それぞれさらに細かいサブカテゴリがある。また、ジェスチャや音声などのマルチモーダル入力やAR/VR活用といった新しい方向性も近年注目を集めている。

(前回からの続き)

図8: ロボットプログラミング手法の概要。

左側の大分類が「プログラミングアプローチ」(Lead-through / Off-line / Walk-through / Learning-by-demonstration)

右側が「入力モード」(ジェスチャ / 音声 / …)と「現実拡張」(AR / VR)

4.2.1. Traditional lead-through programming(従来型リードスループログラミング)

最も古典的なオンラインプログラミングの手法が「ティーチペンダントによるリードスルー」である。具体的には、オペレータがティーチペンダント(図9のような端末)を用い、ロボットを軸ごとにジョグ移動させ、必要な経路ポイントを記録していく。記録された点列を再生するときは、ロボットは同じ座標を連続的にトラバースして軌道を再現する。

この方法自体は概念的にシンプルで、高度な専門知識を必ずしも要しないが、下記の問題が指摘されている:

煩雑さ・時間のかかる操作:複雑な形状や多数のポイントが必要な場合、ジョグ操作で1つ1つポイントを登録する作業は非常に時間がかかる [96,97,98]。

生産停止を要する:プログラミング中はロボットを停止させるため、ダウンタイムが増える。

タスク変更時に再プログラムが必須:少しでもワークやタスク内容が変わると、座標の再入力が必要で、柔軟性が低い。大量生産には向いていても、多品種少量生産には不向きである [99]。

こうした理由により、現在はオフラインプログラミング(後述)や、より高度な操作支援を組み合わせるケースが多い。とはいえ、最終的な微調整や、CADモデルが無い・タスクが複雑であるなどの状況下では、まだまだ現場で必要とされる手法でもある [100]。また、近年はティーチペンダントの代わりに6自由度のトラッキングデバイスなどを用いて、操作性を高める試みも報告されている [101,13,102,100,103]。

4.2.2. Off-line programming(オフラインプログラミング)

現在、産業界で広く普及しているもう一つの手法が「オフラインプログラミング(OLP)」である。これは、CADモデルなどからロボットセルの3D環境を再現し、仮想空間上でロボット動作をプログラム・シミュレーションして検証してから、そのプログラムを実機に転送する方法である [104,105]。

メリット:

ロボットを止めずにプログラム作成できるため、ダウンタイムが不要。

プログラムの事前シミュレーションで動作確認や衝突チェックができる。

特定のプロセス(溶接・塗装・バリ取りなど)向けの専用モジュールが用意されているツールもある。

デメリット:

高価なライセンスや学習コストが必要。各ロボットメーカー固有のOLPソフトが多い。

オフィス側のソフトウェアエンジニアがプログラムを作るため、現場作業者が自由に調整しにくい場合がある。

キャリブレーション(較正)の手間: 仮想と実機の座標系のずれを補正する必要がある [106,107,108,109]。

多くの場合、最終的にはリードスルーにより微調整を行うハイブリッド運用が行われる [13]。完全にOLPだけで済むケースは比較的シンプルな環境やタスクに限定されることが多い。

4.2.3. Walk-through programming(ウォークスループログラミング)

ロボットアームのエンドエフェクタを人が直接物理的に掴んで動かすことで、その軌道を記録し、再現させる方法である。これはリードスルーの一種だが、ティーチペンダントを使わず実機を手で動かしてプログラムするため、より直感的でわかりやすい(NUIs/TUIs的なアプローチ)と言える [110,111,112]。

このとき、以下の要件が生じる:

安全確保: 人がロボットに触れて操作するため、衝突回避や力制御が必須。

力覚・トルクセンサ: 多くの場合、ロボット手首に力覚センサを搭載し、人が加える力を検知・追従させる。アドミッタンス制御やインピーダンス制御が典型例 [6,12,113–119,120]。

バーチャルツール: 実際の工具重量や慣性を補償するため、ソフトウェア上で仮想的な質量特性を定義し、人は「軽い道具」を動かす感覚を得られるようにする [110,124,125]。場合によってはリアルな工具の動きをそのまま教示できるように工夫する場合もある [6,126]。

可変剛性/ダンピング: タスク内容や速度に応じて動的に剛性・粘性を変化させることで、より滑らかな操作感と安全性を両立する方法も研究されている [118,119,127,128,129]。

近年はこのウォークスルー方式が協調ロボット普及の大きな要因の一つとなっている。実際に産業応用事例として、塗装 [121] や溶接 [122,123] などで導入が進んでいる。ただし、高精度を要する場合や、重量物を扱う場合は、さらに制御アルゴリズムの改良やロボット構造の軽量化が求められる面もある。

4.2.4. Programming by demonstration(デモによるプログラミング:PbD)

ウォークスループログラミングの発展形として、「学習(Learning)」の概念を取り入れたのがProgramming by Demonstration(PbD)である。ウォークスルーでは記録された動作をそのまま再現するだけだが、PbDでは複数回のデモからタスクの本質的特徴を抽出・汎化し、新たな状況にも対応できるようロボットが学習する点が異なる。

シンボリック符号化: デモ動作を「一連の操作プリミティブ(離す/掴む/挿入…など)」として抽象化し、タスクを高レベル表現で扱う [133,134]。主に組立工程など階層的タスクに有効。

軌道・力の符号化: 動作軌道そのものや接触力の時系列を統計的モデルや動的運動プリミティブ(DMP)等で扱う [135,136,138]。繰り返し動作や力制御タスクに有効。

PbDによって、単なる模倣にとどまらず、環境やワーク位置の若干のずれに応じてロボットが動作を補正したり、未経験の物体を扱う際にある程度推論して行動を生成できる可能性がある。

ただし、未だ多くは研究段階にとどまり、産業現場での即時実用には課題が残っている [140–144]。溶接などに一部応用例はある [145] が、フルスケールで普及するにはさらなる性能向上と実証が必要とされる。

4.3. Multi-modal interfaces(マルチモーダルインタフェース)

いずれのプログラミング手法を採用する場合でも、ロボットと人間のやり取りをスムーズにするために追加のセンサーを用いて操作性を向上させる研究が進んでいる。これは安全機能だけでなく、人間がロボットへ指示やフィードバックをより自然な形で行うことを目的としている。たとえば音声認識やジェスチャ認識、視線追跡、触覚フィードバックなどは「人間同士のコミュニケーション」に近い感覚での操作を可能にし、ユーザが複雑なUIに煩わされることなくロボットに指示を与えられる。

こうした技術は、いわゆるハイレベルな命令を可能にする。ユーザは「ここを掴んであそこに置いて」などロボット言語の詳細を知らなくても済むため、専門家でなくとも比較的簡単にロボットを操作できる。以下では産業用途で特に注目される「ビジョンベース」「音声指示」の2つに焦点を当てる(視線や顔表情、触覚などのモダリティも研究例はあるが、産業利用の事例はまだ限られるため、本稿では概説のみにとどめる)。

4.3.1. Vision based(視覚情報を活用した方式)

ビジョンシステムは、物体や環境(ワークピースなど)の認識、および人間の動作・ジェスチャを捉えるのに用いられる。とりわけ「ジェスチャ認識」を行うアプリケーションが多く、図示情報などと組み合わせてロボットに作業指示を与える。代表的には以下のような手法がある:

マーカー活用

カメラで捉えやすい目印(マーカー)をワーク上に配置し、それをユーザが指定する、あるいはワーク自体に線を書いたりシールを貼ったりして、ロボットが追従すべき経路として読み取る方法。たとえば[150]ではワーク表面にユーザが印を描き、それをロボットが画像処理で認識して経路を生成する。[151]でも同様にデバリング(バリ取り)のパスを事前にマーカーで示し、ビジョン+力覚制御のハイブリッドで処理している。

レーザーポインタやペンライト

マーカー代わりにユーザが指し示すレーザースポットをトラッキングして経路生成する手法もある [155]。

マーカーレス(骨格トラッキング・動作認識)

Kinectなどのデプスカメラを用いて人の手足や骨格をリアルタイムにトラッキングし、所定のジェスチャをコマンドとして解釈する [156,157,159]。ステレオカメラを用いて3次元情報を取得し、ロボットへの指示に転換する例もある [158]。

こうした視覚ベースのアプローチは直感的だが、環境の照明条件や視界の遮蔽、センサー精度などの要因で認識精度が下がるリスクがある。また複数人が同じエリアにいる場合、誰のジェスチャを追跡すべきか判定が必要となる。産業現場では騒音や粉塵、狭いスペースなど、多様な環境条件に対応するための堅牢化が課題となる。

4.3.2. Vocal commanding(音声入力による指示)

産業環境では騒音の問題などから音声認識は難しいと考えられてきたが、最近はマイクアレイやノイズ除去技術の発達により、限定的ながらも実用例が報告されている。基本的な使い方としては、簡易音声コマンドをロボットが解釈し、動作モードや動作対象を切り替えるなどがある [162,163]。

例:「Start」、「Stop」、「Speed up」、「Pick that part」など。

ジェスチャ認識と組み合わせると、「この部品を持ってきて」など指差しに連動させられる [148]。

より自然言語に近い形での命令を受け付ける試みもあるが [164]、文脈理解や語彙拡張に伴う難しさがある。

また、工場など騒音下での認識性能や労働者の発話負荷(ヘッドセット必須かどうか、複数人が同時に話すケースなど)も課題である [165]。しかしながら、ロボット操作手が塞がっている場合や素早いモード切替を行いたい場合など、音声入力は有用な補助手段となり得る。

4.4. Enhancement of reality(現実の拡張)

ロボットプログラミングや作業指示をより直感的にするために、**拡張現実(Augmented Reality:AR)や仮想現実(Virtual Reality:VR)**を活用するアプローチが提案されている。AR/VR技術により、ユーザが直接ロボットの動作空間や作業対象物を視覚的に重ね合わせて確認しながら、操作内容を入力できる。これにより、例えば作業手順の可視化や、ロボット軌道の予測表示などがリアルタイムで可能となり、従来のモニタやティーチペンダントのみの操作よりも高い状況認識(situation awareness)が得られる。

4.4.1. Augmented reality(拡張現実:AR)

ARでは、ユーザが見る現実世界の映像に、ロボット動作の予測軌道や指示用アイコン、仮想オブジェクトなどを重畳表示する。これによって、以下のような利点がある [180,182,183]。

プログラミングの直感化

ユーザは実際のワークや周辺環境を見ながら、その上に重ねてロボットの予定動作やツール軌道を確認できるため、プログラミング作業が大幅にわかりやすくなる。

対話的操作

ARグラスやタブレットなどを用いて、表示された仮想オブジェクトをドラッグ・タップすると、ロボットに対するコマンドとして扱うことができる。これによりオフラインプログラミングのような抽象的な画面操作よりも、物理環境に即した操作が可能になる [5,184–186]。

ジェスチャ・音声との組み合わせ

ジェスチャや音声入力でAR上のUIを操作するアプローチも研究されている [5,149,187]。ユーザは指を指した先に仮想メニューが開き、音声コマンドでロボット動作を確定する、などの操作が可能。

産業応用の課題としては、トラッキング精度(ロボットやワーク位置の正確な把握)や視点の自由度(視野が狭いデバイスでは複雑な作業がしづらい)が挙げられる。また重いヘッドマウントディスプレイを長時間装着すると作業者の負担となる場合がある。これらを克服するため、軽量HMDや高精度SLAM技術などの進歩が望まれている。

4.4.2. Virtual reality(仮想現実:VR)

VRでは、ユーザが没入型の仮想空間に入り込み、ロボットや作業空間を完全にシミュレートした環境で操作・検証を行う。ARと比べると現実空間との重畳がない代わりに、より自由度の高いシミュレーションや動作試験が可能となる [181]。

設計段階での検証

まだ実機が存在しない段階や、生産ライン全体のレイアウトを大幅に変更する場合などに、VRを用いて広範囲なシミュレーションを行える。人間の動きも含めたヒューマンファクタを評価することが可能。

安全リスクのない実験

実機で試すと危険な動作や高速運転を、VR空間内で試験し、問題があれば修正してから実機導入できる。

ただし現実との整合性(キャリブレーション)はAR以上に重要となる。VR内でプログラミングした動作を実機に反映する際、位置や動作の微調整が必要になる場合が多い [13,104]。また、没入型デバイスを装着中に現場の周囲環境を直接確認できないため、産業現場での使用シーンはやや限定的といえる。

5. Industrial Applications(産業応用)

これまで見てきたように、協調ロボティクス技術が急速に進歩し、産業用にも導入が増えています。本章では、具体的な産業分野やタスクの例を示しながら、どのようにHRC(Human-Robot Collaboration)が実際に活用されているかを概観します。特に以下の用途に焦点を当てます。

ハンドリング(Handling)

表面仕上げ(Surface finishing)

溶接(Welding)

組立(Assembly)

自動車業界(Automotive applications)

もちろん、ここで挙げるのは一部の代表例にすぎず、実際には食品加工、物流、医療器具の組立など、ほかにも多様な適用領域が存在します。また、協調技術の成熟度や投資コスト、人材育成の状況などによって導入度合いは変わってきます。

5.1. Handling(ハンドリング)

ハンドリングは、ロボットの主要な用途の1つであり、物体のピック&プレースや移載などの繰り返し動作を伴います。ここにHRCを導入することで、以下のようなメリットがあります。

重量物の扱い

人間だけでは厳しい重量物をロボットが担い、精密な位置調整やスピード制御は人が行う、といった役割分担が可能。作業負荷が軽減される [188]。

柔軟性

従来の自動ラインでは製品形状が変わるたびに大掛かりな段取り替えが必要だったが、協調ロボットなら人間が一部を対応できるので、生産切替の柔軟性が向上する。

安全かつ近接での作業

従来のフェンスを外し、作業者がロボットのすぐ横でハンドリング作業を行うことにより、作業プロセスが短縮されるケースがある。

例えば自動車部品工場でのエンジンパーツのピック&プレース、家電工場での筐体パーツのハンドリングなど、多様な現場で導入が進んでいる [2]。また、持ち上げにくい不定形の部材を人がある程度姿勢を整え、ロボットが自動でパレットへ積む、といった協働も実現されている。

5.2. Surface finishing(表面仕上げ)

研磨、バリ取り、塗装など、表面処理系の作業はロボットが得意とする領域です。しかし、対象ワークの形状が多様だったり頻繁に変わったりする場合、ロボットへのプログラミングや段取り替えに時間がかかりがちです。ここにHRCを活用すると、以下の効果が期待できます。

プログラミングの簡易化

スプレー塗装や研磨のトラックを、人がウォークスルーでデモして記録するだけでよい。OLPと異なり短時間で新ワークに対応可能 [5,151]。

品質向上

ロボットの安定した力制御と、人間の視覚や触覚による“微妙な加減”が組み合わされば、従来以上に均一で高品質な表面仕上げが得られる可能性がある。

作業負荷の軽減

単調かつ粉塵や振動が生じる作業をロボット側で担当し、人は目視検査や細部仕上げに集中できる。

例えば金属部品のバリ取りでは、ワークのエッジに沿って正確に工具を当てる必要があるが、人間がマーカーで経路を示し、ロボットが自動で力加減を調節するシステムが提案されている [151,154]。塗装工程でもウォークスルーでノズル軌道を示す例や、PbDを応用して最適スプレーパターンを学習させる例がある [121,145]。

5.3. Welding(溶接)

溶接は産業用ロボットの代表的な応用分野の一つですが、従来の全自動溶接ロボットはフェンス内で隔離運転される場合が多く、プログラミングも熟練技術者を要するケースが多かった。ここにHRCの考えを導入すると、以下のメリットが考えられる。

ティーチングの負担軽減:

人間がロボットのエンドエフェクタを直接ガイドする「ウォークスループログラミング」によって、溶接ラインの段取り替えを素早く行える [122,123]。とくに複雑な形状や小ロット生産が多い現場で有効。

熟練技術の共有:

溶接職人の“勘”や“最適なトーチ角度”といったノウハウを、PbD(Programming by Demonstration)などを使ってロボットに学習させる研究も進んでいる [145]。

安全・負担軽減:

ロボットが溶接ヘッドを保持し、人間が位置合わせや溶接条件の微調整のみ行うことで、高温・スパッタなどの危険から距離を取りつつコントロールできる。

特に自動車や重工業でのロボット溶接はすでに広く普及しているが、フェンスを取り払って人との協働を可能にするシナリオはまだ限られている。しかし小規模事業者やカスタムメイド品の製造など、低~中量生産の現場でHRC溶接が徐々に注目されている。

5.4. Assembly(組立)

組立工程は、複数部品を正確に位置合わせしながら組み付ける作業が中心であり、人間の柔軟な判断や繊細なハンドリング能力がしばしば必要とされる。一方で、ロボットの正確性や反復精度も大きな強みとなる。この両者を組み合わせることで、高効率かつ高品質な組立を目指す動きが活発化している [17,189]。

人とロボットのタスク分担

ロボットは重い部品の持ち上げやネジ締めなどを繰り返し行い、人は部品の識別や最終確認など臨機応変な判断が必要な部分を担当するといった形が多い。

モバイルロボットとの組み合わせ

AGV(自動搬送車)上に協調ロボットを搭載し、ラインを移動しながら各工位でアシスト作業を行う事例も増えている。

セーフティ設計

組立では人とロボットが至近距離で同じ部品を扱うシーンが多いため、PFL(力・出力制限)やSSM(速度・距離監視)が特に重要となる。またISO/TS 15066の基準を満たすよう力・衝撃のリミットを設定する必要がある。

実例として、自動車やエレクトロニクスの組立ラインで、人がケーブルを挿入しロボットがコネクタ締結を行う、あるいは人がハウジングを位置決めしロボットがネジ締めを行うなどのシナリオが報告されている。こうした「ハイブリッドセル」は少量多品種生産における効率向上にも有用と考えられている [15,22,23]。

5.5. Automotive applications(自動車業界)

自動車業界はロボット導入が最も進んだ分野の一つだが、ここでも協調ロボットの需要は拡大しつつある [1,2,18]。主な理由として、

生産変動への対応: 自動車モデルチェンジや仕様変更が頻繁にあり、生産ラインの柔軟性が求められている。

重量物の取り扱い: パワートレイン部品やシートなど比較的重い部品があり、人間の負担軽減とサイクルタイム短縮が期待される。

組立品質の向上: インテリア組付けや配線など、人の手作業部分が多く残る領域で協調ロボットがアシストすると、ミスや時間ロスが減る可能性がある。

具体的な事例としては、エンジンブロックのハンドリング、ターボチャージャーの組立、ドアトリムの装着、シール剤塗布など、さまざまな工程で「人がガイド役」「ロボットが力仕事と正確動作役」を分担するかたちが見られる。欧州を中心に、複数の自動車メーカーが試験的にあるいは部分的に導入を進めている [2,18,46,47]。

6. Concluding Remarks(結論)

本稿では、近年注目度が高まっている産業領域におけるヒト-ロボット協調(HRC)について、主に安全性と直感的インタフェースという2つの観点からサーベイを行った。さらに、どのような産業アプリケーションで有効とされているか、具体事例とともに概観した。

安全性

ISO 10218、ISO TS 15066などの国際規格によって、ロボットと人との物理的距離の管理(SSM)、力・エネルギー制限(PFL)、監視停止(SMS)など、多様な協調モードが規定されている。

衝突回避や衝突時のダメージ軽減のための制御技術(アドミッタンス制御、インピーダンス制御、トルクセンサ等の利用)が実装されている。

リスクアセスメントに基づき、作業プロセスの設計段階から安全を組み込むことが求められる。

直感的インタフェース

従来型のティーチペンダント操作(リードスルー)の煩雑さを緩和するため、オフラインプログラミング、ウォークスループログラミング、デモによるプログラミング(PbD)など多様な手法が登場している。

音声・ジェスチャ認識、AR/VRといったマルチモーダルな操作インタフェースにより、非専門家でもロボットを柔軟に扱いやすくなる可能性がある。

これらの技術を使いこなし、なおかつユーザの認知的負荷を抑えるため、人間中心設計の観点が重要である。

産業応用

ハンドリング、表面仕上げ、溶接、組立、自動車業界などの代表的な領域で、既に協調ロボットの実用化事例が報告されている。

少量多品種化が進む現代製造業において、HRCを導入することで段取り替えの柔軟性、作業者の負荷軽減、作業効率アップが期待される。

一方で、システムコストや安全認証、既存ラインとの統合にかかる工数、人材育成など、実運用に向けた課題も残る。

今後さらに、ロボット工学・AI・人間工学の連携による一層高度な協調手法(タスク動的割り当て、自律学習による適応、ユーザの心理・生体反応を考慮したアフェクティブロボティクスなど)が実現すれば、産業領域でのHRCは大きく拡張し、人間のスキルを生かしつつ高い生産性を実現する製造システムが一般化していくと考えられる。