https://ir.lib.hiroshima-u.ac.jp/40244/files/12770

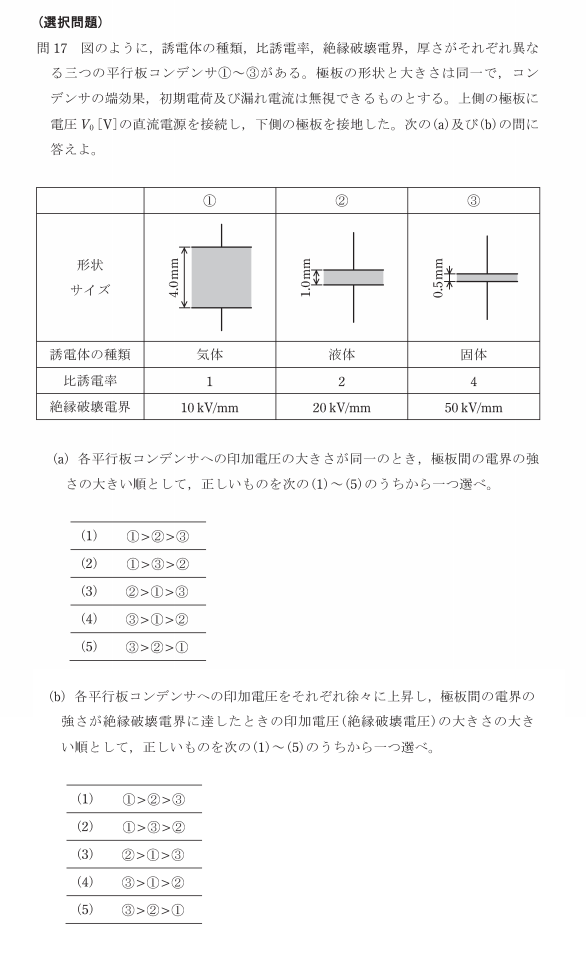

タイトル(英語と日本語)

A Study on Ductile Mode Cutting of Brittle Materials by Ultra Precision Machine Tools

超精密加工機を用いた硬脆性材料の延性モード切削加工に関する研究

ジャーナル名と発行年

2016年

最初と最後の著者

最初の著者: Kunitaka Kuriyama

最後の著者: Kunitaka Kuriyama

最初の所属機関

Graduate School of Engineering, Hiroshima University

概要

本研究は、硬脆性材料の延性モード切削加工に焦点を当てたもので、超精密加工機を用いて様々な材料特性と加工手法を調査し、延性モード切削技術の向上を目指した。研究の背景には、光学素子の高精度化や難削材の加工効率向上の必要性があり、これに対応するための新しい技術開発が行われた。

背景

近年、光学素子やマイクロデバイスの小型化と高精度化が進む中、硬脆性材料の延性モード加工の重要性が増している。従来の研削加工では能率が低く、形状転写の自由度が制限されるため、延性モード切削加工技術の開発が求められている。

方法

超精密加工機を用いた実験

延性モード加工の臨界切取り厚さの評価

定圧切込装置を用いた加工プロセスの開発

結果

硬脆性材料における延性モード切削の臨界条件を解明。

新しい難削性指数を提案し、材料特性と加工結果の関連性を検証。

定圧切込装置が安定した切削条件を提供することを確認。

議論

延性モード加工技術の実用化には、加工機の動的特性が重要であることを示した。

新しい加工方法が従来の研削加工と比較して、高効率かつ高精度な加工を実現可能であることを検証した。

過去の研究と比較した新規性

従来の研削加工を超える加工能率を実現。

材料特性に基づいた難削性評価方法を新たに導入。

限界

実用化に向けたさらなる検証と装置の汎用性向上が必要。

一部の硬脆性材料において、延性モード加工の安定性が課題として残る。

潜在的な応用

光学素子や半導体デバイスの製造における高精度加工技術としての応用。

医療機器やマイクロデバイス分野での利用可能性。

傾斜切込みプレナー切削とはなんですか?

傾斜切込みプレナー切削は、硬脆性材料の加工において、特定の切削条件下で延性モード切削を実現するために使用される加工手法の一つです。この方法は、工具の切込み深さを徐々に変化させるように設定することで、材料の延性モードと脆性モードの遷移を観察しやすくする技術です。

具体的な特徴は以下の通りです:

切込み深さの傾斜

工具が材料表面に接触する際、切込み深さを一定ではなく徐々に変化させます。これにより、同一加工条件下で異なる切込み深さを持つ加工領域を一度に生成できます。

延性モードと脆性モードの遷移点の評価

加工された材料表面を分析することで、延性モードから脆性モードへの遷移が発生する臨界切取り厚さ(切込み深さ)を明らかにすることが可能です。

硬脆性材料の評価

傾斜切込みプレナー切削は、異なる材料特性に応じた加工条件の評価や、加工の難削性指数を計算するためのデータ取得に適しています。

この方法は、硬脆性材料の加工特性を正確に把握し、延性モード切削を最適化するための重要な手法として利用されています。

モールドによる成型とは

モールドによる成型とは、主に硬脆性材料やガラスなどの加工が難しい材料に対して、高精度な形状を効率的に作り出すために用いられる製造プロセスです。この手法は、金型(モールド)を使用して材料を加熱・加圧することで、目的の形状に加工するものです。以下に詳細を説明します。

モールド成型の基本的なプロセス

金型の準備

高精度な金型を製作します。この金型は、最終製品の形状を転写するための重要な部品です。

金型の材料には高硬度で耐久性のある素材(例: 超硬合金)が使われることが一般的です。

材料の準備

被加工材料(例: ガラス、硬脆性材料)を適切なサイズや形状に加工しておきます。

加熱

被加工材料を高温に加熱し、塑性を持たせます。この温度は材料の種類により異なります(ガラスの場合、軟化点付近)。

加圧と成型

加熱した材料を金型内に配置し、高圧をかけて金型の形状を転写します。これにより、材料が金型の形状に完全に密着します。

冷却

成型された材料を金型内で冷却し、形状を安定させます。

取り出しと仕上げ

完成した製品を金型から取り出し、必要に応じて表面仕上げや品質検査を行います。

モールド成型の利点

高精度な形状転写

金型の形状を忠実に再現するため、ミクロン単位の高精度な加工が可能です。

大量生産に適している

一度金型を作成すれば、同じ形状の製品を繰り返し大量に製造できます。

材料特性の保持

加工中に脆性破壊が発生しにくく、材料特性を保持したまま成型が可能です。

応用例

光学素子

カメラやプロジェクターの高精度なレンズ。

電子デバイス

スマートフォンやディスプレイのカバーガラス。

医療機器

高精度が求められる診断機器の部品。

課題

金型製作のコスト

高精度な金型の製造には高度な技術が必要で、初期費用が高い。

材料制約

モールド成型に適した材料が限られる場合があります(温度や圧力に耐えられる特性が必要)。

製品サイズの制約

非常に大きな製品には不向きな場合があります。

モールド成型は、特に精密さが求められる光学部品の製造で幅広く利用されています。

crystal si 、crystal geとはなんですか?

**Crystal Si(結晶シリコン)**と**Crystal Ge(結晶ゲルマニウム)**は、それぞれシリコン(Si)およびゲルマニウム(Ge)の原子が規則正しく並んだ結晶構造を持つ材料です。これらは半導体材料として非常に重要で、多くの電子デバイスや光学素子で利用されています。以下に詳しく説明します。

---

### **Crystal Si(結晶シリコン)**

#### **概要**

- シリコン(Si)原子が三次元的に規則正しく並んだ結晶構造を持つ物質。

- 主に半導体産業で使用され、トランジスタ、ソーラーパネル、マイクロチップなどに利用される。

#### **特性**

- **半導体特性**

シリコンは絶縁体と導体の中間的な性質を持つため、電気の流れを制御する能力に優れています。

- **広い利用可能温度範囲**

熱安定性が高く、幅広い温度で動作可能。

- **安価で大量供給が可能**

地殻中に豊富に存在するため、製造コストが低い。

#### **用途**

- **半導体デバイス**

集積回路(IC)、トランジスタ、ダイオード。

- **太陽電池**

結晶シリコンを用いたソーラーパネルは変換効率が高い。

- **光学用途**

赤外線光学素子やレーザー用部品。

---

### **Crystal Ge(結晶ゲルマニウム)**

#### **概要**

- ゲルマニウム(Ge)原子が規則的に配列した結晶材料。

- 初期の半導体デバイスや光学素子で使用されてきた。

#### **特性**

- **高い光透過性**

赤外線領域で優れた透過率を持つため、赤外線光学素子として利用される。

- **優れた電子移動度**

シリコンよりも高い電子移動度を持つため、一部の特殊な電子デバイスに適している。

- **高屈折率**

光学系での性能を向上させる特性。

#### **用途**

- **赤外線光学素子**

赤外線カメラや分光器のレンズ、プリズム。

- **高性能半導体デバイス**

高速トランジスタや放射線検出器。

- **合金材料**

シリコンとの混合でSi-Ge合金としても使用され、高速デバイスや熱電材料に活用される。

---

### **Crystal SiとCrystal Geの比較**

| 特性 | Crystal Si | Crystal Ge |

|------------------|---------------------------|----------------------------|

| **バンドギャップ** | 1.12 eV | 0.66 eV |

| **電子移動度** | やや低い | 高い |

| **熱安定性** | 非常に高い | シリコンより低い |

| **光透過性** | 赤外線の透過性はやや低い | 赤外線領域で優れる |

| **利用範囲** | 一般的な半導体産業全般 | 赤外線光学や特殊デバイス |

---

結晶シリコンは汎用性が高く多様な用途で使用され、結晶ゲルマニウムは特殊な光学用途や高性能デバイスに活用されます。それぞれの特性を理解して適切な場面で選択されることが重要です。

石英ガラス、合成石英の結晶構造は非晶質とはどういうことですか?

**石英ガラス**や**合成石英**の結晶構造が**非晶質(アモルファス)**であるというのは、それらの材料が原子レベルで規則的な結晶構造を持たないことを意味します。以下に詳しく説明します。

---

### **非晶質(アモルファス)とは**

- **結晶構造を持たない固体**のことです。

- **結晶質**では、原子が規則正しい格子状の配列を持ちます(例: 結晶シリコンや結晶石英)。

- 一方、**非晶質**では、原子がランダムに配置されており、規則性がありません。

- 非晶質固体は、液体のような構造を持ちながらも固体としての性質を示します。

---

### **石英ガラス(Quartz Glass)**

- **組成**

主成分は二酸化ケイ素(SiO₂)。

- **非晶質の理由**

石英ガラスは、結晶石英を高温で融解し、急冷して固化させることで作られます。この急冷プロセスでは、原子が結晶のように秩序立って再配置される時間がなく、ランダムな配列のまま固体化します。

- **特徴**

- 均一な構造のため、機械的・光学的特性が安定している。

- 優れた透過性を持ち、特に紫外線や赤外線領域での光学素子として利用される。

---

### **合成石英(Synthetic Quartz)**

- **組成と製造方法**

- 合成石英も主成分はSiO₂ですが、化学的に高純度な材料を用いて製造されます。

- 通常は気相法や液相法を用い、非常に高い純度を実現します。

- **非晶質の理由**

合成石英の製造プロセスも、高温で材料を処理し、その後に急冷するため、規則的な結晶構造が形成されません。

- **特徴**

- 不純物が極めて少なく、石英ガラスよりもさらに高い光学特性や熱的特性を示します。

- 紫外線から遠赤外線領域までの高透過率が要求される光学部品や半導体製造装置に使用されます。

---

### **非晶質であることの利点**

1. **等方性**

- 結晶質では結晶軸の方向によって物性が異なりますが、非晶質は原子がランダムに配置されているため、方向に依存しない均一な特性(等方性)を示します。

例: 光透過性、熱膨張率。

2. **欠陥の少なさ**

- 結晶構造に特有の格子欠陥が存在しないため、光学的・機械的な欠陥が少なく、安定した性能が得られます。

3. **加工性の向上**

- 非晶質は融点がなく、ガラス転移温度(液体と固体の中間的な状態に変化する温度)を持つため、加工が容易です。

---

### **結晶質との違い**

| 特性 | 結晶質(結晶石英) | 非晶質(石英ガラス/合成石英) |

|--------------------|-----------------------------|--------------------------------|

| 原子配列 | 規則的 | ランダム |

| 機械的特性 | 異方性(方向依存性あり) | 等方性(方向依存性なし) |

| 光透過性 | 結晶軸方向に依存 | 均一で高透過性 |

| 熱膨張率 | 異方性 | 等方性で小さい |

---

### **まとめ**

石英ガラスや合成石英が非晶質であるということは、原子が規則正しく並ばずランダムに配置されていることを意味します。この特性により、方向に依存しない均一な性質や高い光透過率が得られ、光学素子や半導体製造など幅広い分野で利用されています。

table3.3の内容を教えてください

Table 3.3: Cutting Conditions(切削条件)

| 項目 |

条件 |

| Tool(工具) |

Single crystal diamond |

| Nose radius(先端半径) |

65 µm |

| Rake angle(すくい角) |

0° |

| Clearance angle(逃げ角) |

10° |

| Oblique cut of depth(傾斜切り込み深さ) |

1/1000 taper |

| Feed rate(送り速度) |

100 mm/min |

| Coolant(冷却剤) |

Kerosene (dry mist) |

この表は、硬脆性材料の切削実験に使用された条件を示しており、単結晶ダイヤモンド工具を用い、特定の角度や速度で加工が行われたことを示しています。

表面の残留圧縮応力を超える圧縮応力がかかると塑性変形域に移るのですか?

はい、その通りです。表面にかかる残留圧縮応力を超える外部からの圧縮応力が加わると、ガラスの材料が塑性変形領域に移行します。以下に詳しく解説します。

ガラスの残留圧縮応力と塑性変形

表面の残留圧縮応力

ガラスの製造過程(急冷など)で表面に形成される圧縮応力は、外部からの応力に対する耐性を高め、表面の割れを防ぎます。

この圧縮応力は、ガラスの強度を維持する重要な要素ですが、外部からこれを超える圧縮応力が加わると、その強度バリアが破壊されます。

外部圧縮応力が増大する場合の挙動

圧縮応力が小さい場合

ガラス表面では弾性変形が起こり、応力が取り除かれると元の形状に戻ります。この段階では塑性変形は発生しません。

圧縮応力が残留応力を超える場合

表面の圧縮応力が破られると、ガラスは局所的に塑性変形に移行します。このとき、内部の引張り応力が大きく影響し、変形や破壊が進行する可能性があります。

塑性変形への移行条件

表面の圧縮応力を超える圧縮力が加わると、材料が塑性変形領域に移行します。具体的には、以下の条件が関与します:

切削力や圧力の大きさ

工具が加える圧力や応力が残留応力を上回る必要があります。

加工条件

切削速度や切込み深さが材料に与える影響も大きく、これらが適切でない場合、塑性変形ではなく脆性破壊に至ることがあります。

材料特性

ガラスの種類や表面状態(熱処理や化学強化の有無)によっても、必要な応力値が変わります。

塑性変形の特徴

局所的な変形

表面の圧縮応力を超えると、工具刃先周辺に局所的な塑性変形が発生します。これにより、切屑生成や加工痕が形成されます。

短時間での進行

圧縮応力を超えた瞬間、塑性変形は短時間で進行し、工具刃先が設定された切込み量に達します。

狭い変形領域

ガラスの塑性変形は非常に狭い範囲に限定され、周辺の大部分は弾性変形のまま残ります。

注意点: 塑性変形と脆性破壊の違い

塑性変形が起こる条件では、ガラスの表面が滑らかに加工され、クラックや破壊が抑制されます。

一方、残留圧縮応力を超えた応力が過大である場合、脆性破壊が発生し、クラックや欠けが広がることになります。これは、加工条件が適切でないときに起こりやすいです。

まとめ

ガラス表面の残留圧縮応力はバリアの役割を果たしますが、これを超える外部圧縮応力が加わると、材料は弾性変形から塑性変形に移行します。この現象を適切に制御することで、滑らかな加工や切屑生成が可能になります。ただし、過剰な応力を加えると脆性破壊が起こるため、加工条件の最適化が非常に重要です。

すくい角の正、負は刃先近傍の横領をどのように変化させますか?

**すくい角(Rake Angle)の正負**は、切削加工中の**刃先近傍の応力状態(特に横方向応力)**に大きな影響を及ぼします。以下に、すくい角が正または負の場合における刃先近傍の横応力の変化を詳しく解説します。

---

### **1. すくい角とは**

すくい角は、工具の切削面(すくい面)が被削材の表面に対してどのような角度を持つかを表します。

- **正のすくい角**(0°より大きい角度)

刃先が鋭く、すくい面が材料に対して傾いている形状。工具の前面が材料から離れる方向。

- **負のすくい角**(0°より小さい角度)

刃先が鈍く、すくい面が材料に対して内側に入り込む形状。工具の前面が材料に押し込む方向。

---

### **2. 正のすくい角の影響**

#### **応力状態**

- **引張応力が支配的**

正のすくい角では、工具が材料を削り取る際、材料の刃先近傍に**引張応力**が生じやすくなります。これは、工具が材料を「引き裂く」ように削る形になるためです。

- **材料の亀裂伝播が増加**

引張応力は脆性材料(例: ガラス、セラミックス)において亀裂を進展させやすい条件を作り出します。そのため、正のすくい角では刃先近傍の材料が脆性破壊しやすくなります。

#### **横応力への影響**

- 刃先近傍の横方向の応力は小さくなり、横方向の変形が少なくなります。

- 材料が削られる際、切削方向への応力が支配的であり、横方向に広がる応力は少ない。

#### **特徴**

- 切削抵抗が小さいため、加工能率が高くなる傾向があります。

- ただし、脆性材料ではクラックや破壊が発生しやすく、仕上げ面が荒れる可能性があります。

---

### **3. 負のすくい角の影響**

#### **応力状態**

- **圧縮応力が支配的**

負のすくい角では、工具が材料を押し付けるように加工するため、刃先近傍に**圧縮応力**が発生します。この圧縮応力は、脆性材料における亀裂の発生や進展を抑制する効果があります。

- **材料が塑性変形を起こしやすい**

圧縮応力の影響で、刃先近傍の材料が塑性変形を主体とした加工モード(延性モード)に移行しやすくなります。

#### **横応力への影響**

- 刃先近傍の横方向応力が増加し、横方向への材料の広がりが生じやすくなります。

- 特に、負のすくい角が大きくなるほど、横方向への圧縮応力が支配的になり、切削面の近傍で材料が押し広げられる形状が形成されやすくなります。

#### **特徴**

- 圧縮応力が強く、脆性材料の加工時に延性モード切削が実現しやすく、滑らかな加工面が得られる可能性があります。

- しかし、切削抵抗が増加するため、加工効率が低下し、工具摩耗が早まる場合があります。

---

### **4. すくい角の正負が横応力に及ぼす影響のまとめ**

| **すくい角** | **応力の種類** | **横応力の変化** | **特徴** |

|-----------------|------------------|-----------------------------------------|-----------------------------------|

| **正のすくい角** | 引張応力が支配的 | 横応力は小さい(変形が少ない) | 材料の除去が容易だが、脆性材料では亀裂が発生しやすい。 |

| **負のすくい角** | 圧縮応力が支配的 | 横応力が増加(材料が横方向に広がりやすい) | 延性モード切削がしやすいが、切削抵抗が増加し工具摩耗が進む。 |

---

### **5. 実際の加工への応用**

- **正のすくい角**

延性材料(例: アルミニウム、銅)の加工に適しており、低切削抵抗で効率的な加工が可能。

- **負のすくい角**

硬脆性材料(例: ガラス、セラミックス)の加工に適しており、亀裂の抑制や滑らかな加工面を得るのに有効。

---

### **まとめ**

- **正のすくい角**では、刃先近傍の材料が主に引張応力にさらされ、横方向の応力が小さくなります。その結果、脆性破壊が起きやすくなります。

- **負のすくい角**では、刃先近傍に圧縮応力が加わり、横方向応力が増加します。これにより、脆性破壊が抑えられ、延性変形が優勢になるため、滑らかな表面仕上げが可能です。

加工する材料の特性に応じて、適切なすくい角を選択することが加工の成功に重要です。

すくい面(110)逃げ面(001)などの数値が表す意味を教えてください

記述されている「すくい面(110)」「逃げ面(001)」のような数値は、**結晶学におけるミラー指数(Miller Indices)**を指しています。これは、結晶構造内の特定の平面や方向を表現するための方法です。この表記法は、工具や材料の結晶構造に基づいて、加工面を特定する際に使用されます。以下で詳しく説明します。

ミラー指数(Miller Indices)とは

ミラー指数は、結晶内の特定の面や方向を数学的に表すための3つの整数(h, k, l)から成ります。この数値によって、原子が規則正しく並んだ結晶構造内の特定の平面が特定されます。

表記の形式

(hkl):結晶面を表します。

例: (110), (001)

[uvw]:結晶方向を表します。

例: [100], [111]

平面の定義方法

ミラー指数 (h, k, l) は、結晶軸(a, b, c)の交点の逆数から得られる数値です。

各軸に対する平面の交点を求める。

その交点の逆数を計算し、最小の整数比にします。

すくい面(110)と逃げ面(001)の意味

(110): すくい面

意味

(110)は結晶内の「すくい面」に相当する特定の原子配列を持つ平面を表します。

工具のこの面が加工対象に接触することで、切削や研削の際に効率的な加工が可能になります。

特徴

結晶面(110)は、しばしば硬さや研磨性に優れる平面であり、切削性能や加工効率を左右します。

特定の材料では、この面が比較的滑らかで摩擦が少なく、加工が容易な傾向があります。

(001): 逃げ面

意味

(001)は工具の「逃げ面」を構成する結晶面を指します。

工具が被削材と接触しない側に配置される面で、切削時に材料との干渉を防ぐ役割を持ちます。

特徴

結晶面(001)は、他の面と比較して研磨性や加工性が異なることがあります。

一般的には、逃げ面が滑らかであるほど、切削抵抗が減少し、加工性能が向上します。

なぜミラー指数が重要か?

結晶構造と加工性能の関係

工具や材料の結晶構造は、その加工性能に大きな影響を与えます。

ミラー指数で指定された平面は、特定の原子配列や密度を持つため、加工時の摩耗、変形、研磨の容易さに影響します。

最適な工具設計

工具のすくい面や逃げ面にどの結晶面を採用するかによって、加工効率や工具寿命が変わります。

例えば、(110)のように研磨しやすい平面をすくい面に選ぶことで、滑らかな加工が実現できます。

材料の脆性や延性の特性

結晶面ごとに物理的・機械的特性が異なるため、切削時のクラックや塑性変形の挙動も異なります。

これを理解することで、硬脆性材料の延性モード切削などが効率的に行えます。

(110)と(001)の例:シリコンやダイヤモンド

シリコン(結晶Si)

(110)面はシリコンの結晶構造内で滑らかで加工がしやすい平面の一つ。工具設計において利用されます。

(001)面はシリコンウェハの製造や特定の切削条件で使われます。

ダイヤモンド

ダイヤモンドの(110)面は高い剛性と摩耗耐性を持ち、すくい面として理想的です。

(001)面は切削や加工での安定性を確保するために用いられます。

まとめ

すくい面(110):結晶内で加工しやすく滑らかな平面。主に材料を切削・研磨する際に工具が接触する面。

逃げ面(001):工具が被削材と干渉しないための面で、摩擦や抵抗を抑える役割を果たす。

これらのミラー指数で表される結晶面の選択は、工具の性能や加工効率に大きな影響を与えます。加工する材料や目的に応じて適切な面を採用することが重要です。