硬脆材料の超精密加工を可能とする超精密旋盤の開発

タイトル (英語と日本語):

Development of an ultra-precision lathe for hard brittle materials

硬脆材料の超精密加工を可能とする超精密旋盤の開発

ジャーナル名および出版年:

Journal of the Japan Society for Abrasive Technology, Vol.56 No.8, 2012年8月

筆頭著者および末尾著者:

Tamotsu IIZUKA, Noboru MORITA

筆頭著者の所属:

Japan Society for the Promotion of Machine Industry

要旨:

硬脆材料であるガラスやセラミックスの延性モード切削を実現するためには、切込み深さが延性・脆性遷移点(dc値)を下回る必要がある。本研究では、数~数十nmレベルの位置決め分解能、運動精度、高い剛性と安定性を実現する超精密旋盤を開発した。自作した装置を用いて、ガラスの延性モード切削が成功し、機械の性能を検証した。

背景:

光学技術と電子技術の進化により、ガラス等の硬脆材料が光学部品として多用されている。しかし、従来の研磨加工では高精度かつ高能率な加工が困難であるため、切削加工への要求が高まっている。延性モード切削を実現するには、切削深さを臨界値以下に制御する超精密旋盤が必要である。

方法:

基本要素の開発:

1nm分解能の位置フィードバック機構

温度変動を抑える小型化設計

静圧油圧案内機構と低脈動ポンプ

フローティングナット機構の採用

機械構造:

Z軸案内機構をベッドに直接設置し、アッベオフセットを最小化

X軸案内機構の両端支持構造による剛性確保

静剛性および動剛性:

プッシュプルゲージ、電気マイクロメータ、およびインパルス加振法を使用して測定

切削実験:

ソーダ石灰ガラスを単結晶ダイヤモンド工具ですくい角-20°で切削し、AFMおよびレーザ顕微鏡で観察

結果:

静剛性:

X軸背分力方向は245N/μm、Z軸背分力方向は69N/μm。

動剛性:

65Hz近傍の共振振動を確認。

真直度:

ばらつきは約35nm(100分間測定)。

切削性能:

切削溝が工具形状を転写

ガラスの延性モード切削に成功

流れ形の切りくずが確認され、工具の逃げ面摩耗も計測

考察:

本装置により、ガラスの延性モード切削が実現された。フローティングナット機構や静圧油圧案内の効果が確認され、装置の温度安定性も非常に高いことが証明された。

従来研究との新規性:

温度変動を抑制する構造設計

低圧作動油による静圧案内機構

工具逃げ面摩耗の詳細な観察と切削性能の検証

限界:

静剛性が一部目標値を下回った点

ガラスの弾性回復による切削深さの誤差

今後の応用:

光学部品の高精度加工への応用

他の硬脆材料(セラミックス等)の高能率加工

工具摩耗のさらなる抑制に関する研究

被削材 切れ刃 すくい角/逃げ角 加工条件 加工液の情報があれば教えてください

被削材:

ソーダ石灰ガラス(直径25mm、厚さ3mm)

切れ刃:

単結晶ダイヤモンド工具

工具先端形状: 半径0.5mm

すくい角/逃げ角:

すくい角: -20°

逃げ角: -27°

加工条件:

主軸回転数: 50min⁻¹

切込み量: 0~1μm

送り速度: 5mm/min

加工液:

極圧潤滑皮膜剤を塗布

【参考: 切削条件と工具の詳細は表4に記載されていました】

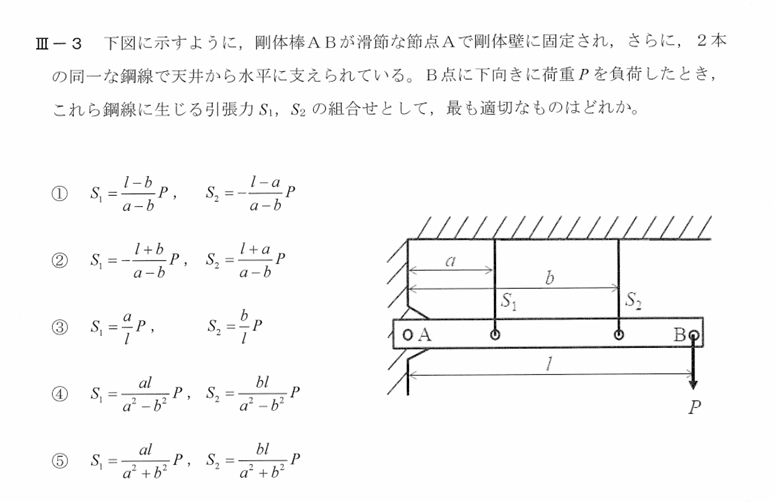

延性モード切削が可能な条件を教えてください

延性モード切削が可能な条件:

切込み深さ:

工具と工作物間の干渉量(切込み深さ)が延性・脆性遷移点 (dc値) 以下であること。

ガラスの場合、dc値は約100nm以下であることが必要とされています。

加工機の性能:

位置決め分解能: 数nmレベル。

運動精度: 100nm以下の切込み深さを維持できる精度。

高剛性: 静剛性100N/μm以上。

振動抑制: 振動を最小化する設計(油静圧ガイドや大型スピンドル)。

温度管理:

加工中の熱変形を抑えるため、装置の温度安定性を高める構造。

工具:

単結晶ダイヤモンド工具を使用。

負のすくい角(例: -20°)により臨界切込み厚さを増加させる設計。

加工条件:

主軸回転数: 低速(例: 50min⁻¹)。

送り速度: 低速(例: 5mm/min)。

適切な潤滑剤(例: 極圧潤滑皮膜剤)を使用し摩擦を低減。

その他:

加工溝の幅や深さのばらつきを抑制するため、工具摩耗と被削材の弾性回復を考慮。

これらの条件が揃うことで、延性モード切削が可能となり、硬脆材料の高精度加工が実現します。

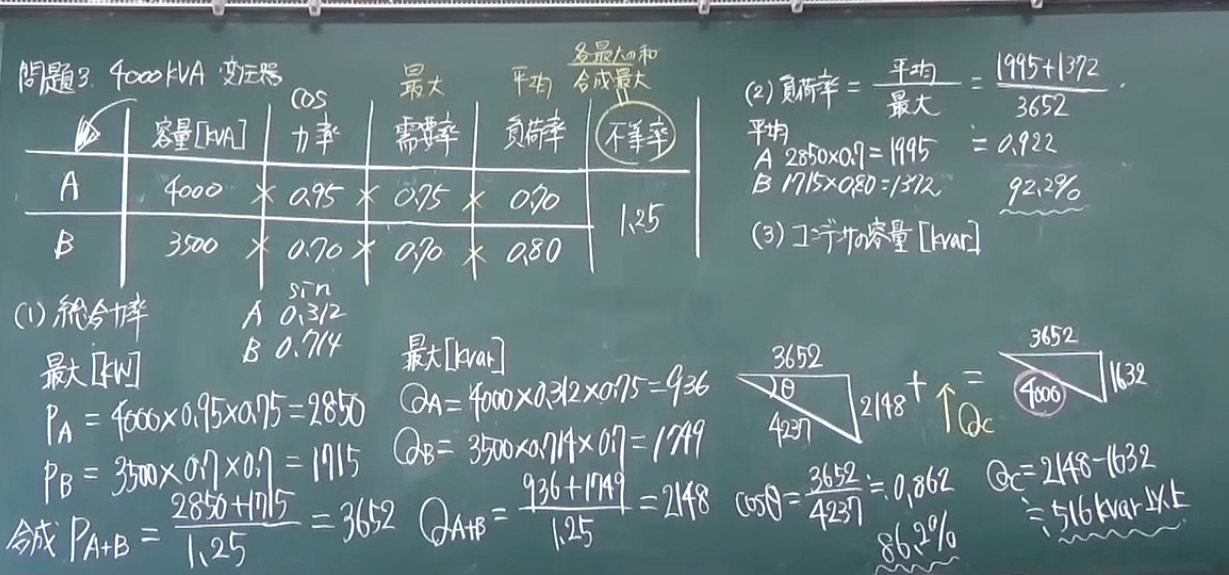

真直度の測定方法を教えてください

真直度の測定方法

真直度の測定は、X軸テーブルの運動軌跡を確認するために行われています。具体的な方法は以下の通りです:

測定機器

低熱膨張ガラス製ストレートエッジ(ニコン製、1/34λの精度)

静電容量型変位計(ADE社製、MicroSense 3046-A01)

測定配置

ストレートエッジを Z軸スピンドル に固定し、X軸方向と平行に配置。

変位センサを X軸刃物台 に固定。

測定手順

X軸テーブルをストローク(移動)させる。

ストレートエッジとX軸の間隔の変位を、静電容量型変位計で測定する。

データはデータロガー(グラフテック製、GL900)で収集。

測定条件

ストローク範囲:100mm

移動速度:10mm/min

データ収集周期:1秒ごと(0.17mm間隔)

測定時間:10分

結果の処理

測定されたデータから真直度を算出し、再現性評価として10回連続で測定。

結果として、ばらつき約35nmの高精度な値が得られた。

切削条痕の測定について教えてください

切削条痕の測定方法

切削条痕(切削溝)の測定は、ガラスの延性モード切削の性能を確認するために行われました。測定方法は以下の通りです。

1. 実験概要

工作物:ソーダ石灰ガラス(直径25mm、厚さ3mm)

工具:単結晶ダイヤモンド(先端R0.5mm、すくい角-20°)

加工方法:正面切削(単一条痕)

X軸方向に15mm移動しながら、Z軸方向へ2μm移動させ、切込み量を増加させる設定。

2. 測定機器

AFM(原子間力顕微鏡):SII社製 Nanopics100

レーザ顕微鏡

非接触3次元測定装置(三鷹光器製 NH-3SP)

3. 測定方法

AFMによる測定

切削溝の溝幅と溝深さを測定。

測定結果は、設定された切込み量との比較を行う。

推算値の算出

切削条痕の溝幅と工具先端形状(楕円形)から、理論的な溝深さを推算。

プログラム設定値との比較

切込み量の設定値(プログラム値)と、AFM測定値、および推算値を比較することで、工具摩耗や被削材の弾性回復の影響を評価。

4. 測定結果の解釈

切削溝の最終端付近:

AFM測定値:溝深さ約 0.19μm

推算値(溝幅からの理論値):約 0.5μm

工具摩耗:刃先後退量は約 0.31μm、逃げ面摩耗幅は約 0.7~0.8μm(レーザ顕微鏡で測定)。

クラックの観察:

加工終端付近では工具の進行方向と直交するクラックが確認された。

クラックは切削深さが臨界切込み深さを超えたことが原因と考えられる。

切りくずの観察:

SEM観察により、流れ形の切りくず(幅10~40μm程度)が確認された。

まとめ

切削条痕の測定により、工具形状が転写された加工溝と流れ形切りくずが確認されました。

AFM測定値、推算値、およびプログラム設定値の差から、ガラスの弾性回復と装置の弾性変形が明らかになりました。

工具摩耗の影響が切削精度に現れることも確認され、ガラスの延性モード切削が成功したことが示されました。