https://www.toyota-shokki.co.jp/products/technical/item/94bcbf405586ad102ad1d76041047976.pdf

タイトル (Title in English and Japanese):

Prediction of Tool Life in Ferrous Metal Processing

金型加工における刃具異常予知技術

ジャーナル名 & 発行年 (Journal Name & Publication Year):

豊田自動織機技報 No.71

第一著者と最後の著者 (First and Last Authors):

First: Hayato Kubo

Last: Tadashi Yagi

第一所属 (First Affiliation):

Production Technology Development Center, Toyota Industries Corporation

要旨 (Abstract):

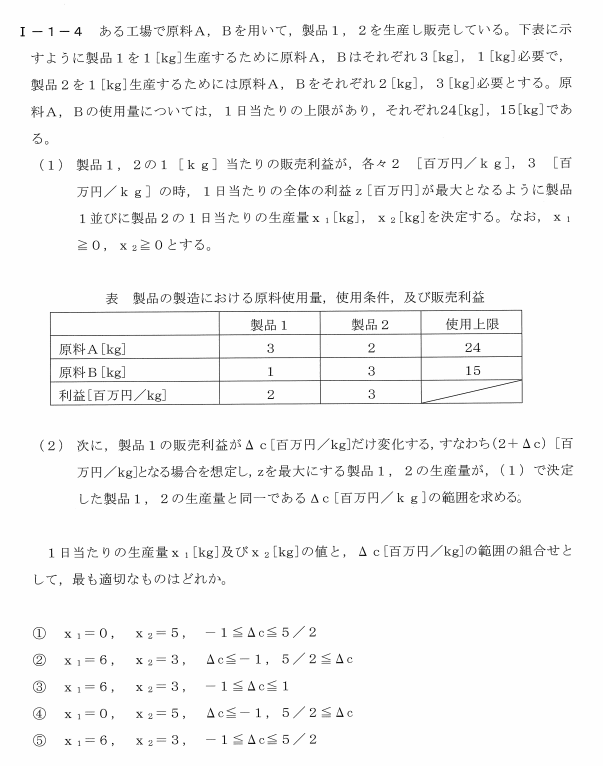

IoT技術の発展に伴い、自動化された加工工程における刃具異常予知技術として、加工振動や刃先損耗等のデータを取得して寿命を判定する方法が普及しつつある。しかし、取得データの変化は異常発生後に顕在化するが、その予兆は小さく、判定基準としては困難である。そこで、「熟練技能者の判断基準を自動化する」というアプローチで切屑を判定し、刃具寿命を予知する手法を開発した。

背景 (Background):

予知保全の必要性が増加しており、特に金型加工において刃具異常が生じた際のロスが大きいことから、予知技術の開発が求められている。従来の方法では、加工振動や刃先温度を利用して異常を検出するが、剛性の高い加工機においては、これらの指標が微弱であり有効性に限界がある。

方法 (Methods):

切屑の色を刃具異常の予兆として利用する方法を採用し、ディープラーニングを用いて切屑の抽出と判定を行った。特にYOLO(You Only Look Once)という物体検出モデルを使用し、リアルタイムで切屑を検出。その後、CNN(畳み込みニューラルネットワーク)で切屑の色と状態を判定した。

結果 (Results):

開発したシステムは、96%の精度で刃具異常を予知することができた。切屑Bの発生率が一定の閾値を超えることで、刃具異常を判断できると確認された。

議論 (Discussion):

切屑の色を基にした刃具寿命の予知は、熟練作業者の判断基準を自動化したものであり、今後の金型加工において有効性が期待される。さらに、号口ビッグデータを活用することで、システムの精度向上が期待される。

従来研究との新規性 (Novelty compared to previous studies):

従来のIoT技術に頼らず、熟練作業者の経験を基にした予知技術の自動化を実現した点で新規性がある。

限界 (Limitations):

切屑の色や形状に依存するため、異なる金属や加工条件での汎用性についてはさらなる検証が必要である。

潜在的応用 (Potential Applications):

金型加工に限らず、他の加工工程への応用が期待される。今後の開発により、さらに多様な加工条件への適用が可能となるだろう。

号口用とは何ですか?

「号口用」という言葉は、この文脈では具体的な意味が少し曖昧で、文脈によって異なる可能性があります。ただし、一般的に「号口」(ごうこう)は製造業や機械加工の分野ではあまり使用されない表現です。

考えられる解釈としては、「号口用」は「小型の製造装置や機械」を意味している可能性があります。つまり、「号口用の設備」とは、小型の加工機や特定の工程において使用される機器を指していると推測されます。このような機器では、従来の方法では大規模なデータの取得や解析が難しいため、特定の代替要素を利用して異常を検知する手法が必要となる、という文脈で使用されています。

ただし、文書全体の文脈や専門的な用語の使用に基づいているため、正確な意味を特定するにはさらに詳細な説明が必要かもしれません。

どのように異常検出をしていますか?

異常検出の方法は、以下のステップで行われています。

予兆の決定 (Detection of Precursors):

刃具異常の予兆を検知するために、まずどの要素が予兆となり得るかを評価します。この研究では、熟練作業者が使用する判断基準と、従来の刃具異常検知機器で得られるデータを比較し、最終的に「切屑の色」を刃具異常の予兆として使用することが決定されました。

切屑の検出 (Chip Detection):

切屑を検出するために、機械加工点を俯瞰した画像から切屑を抽出します。この過程で、YOLO(You Only Look Once)という物体検出モデルを使用して、リアルタイムで切屑を検出します。

切屑の判定 (Chip Classification):

検出された切屑を、さらにCNN(畳み込みニューラルネットワーク)を用いて分析し、切屑A(正常な切屑)と切屑B(異常な切屑)に分類します。これにより、異常が発生しているかどうかを判定します。

異常判定 (Abnormality Judgment):

異常の発生は、切屑Bが一定の割合を超えた場合に判断されます。具体的には、ある時間内において、切屑Bの割合が設定された閾値を超えると、刃具に異常が発生したと判断されます。このシステムにより、刃具の異常を早期に検出し、対応が可能となります。

この手法により、実際の異常が発生する前に予兆を検出し、適切なタイミングで刃具の交換やメンテナンスを行うことができます。

学習はどのように行っていますか?

学習のプロセスは以下のように進められています。

教師データの準備 (Preparation of Training Data):

機械加工点を俯瞰した画像を200枚用意し、これらの画像の中から切屑が映っている部分を矩形で囲むアノテーション作業を手動で行います。この作業により、切屑を識別するための教師データを作成します。

物体検出モデルの選定 (Selection of Object Detection Model):

切屑を検出するために、YOLO(You Only Look Once)というディープラーニングを用いた物体検出モデルを採用します。YOLOは処理速度が速く、リアルタイムでの処理が可能であるため、リアルタイムで切屑を検出することが求められる刃具異常予知システムに適しています。

モデルの学習 (Model Training):

YOLOを使用して、準備した教師データを元に学習を行います。モデルは、切屑の位置と特徴量を学習し、切屑を背景から区別する能力を向上させます。

切屑判定の精度向上 (Improving Classification Accuracy):

検出された切屑をさらに分類するために、CNN(畳み込みニューラルネットワーク)を使用します。CNNは、YOLOが検出した切屑の画像を入力として受け取り、それを基に切屑A(正常な切屑)と切屑B(異常な切屑)に分類します。

このステップでは、切屑の色や形状に基づいて判断を行いますが、教師データを基にしたCNNの学習により、精度の高い分類が可能となります。

システムの適応 (System Adaptation):

学習が進むにつれ、システムは対象とする加工機や条件に合わせて切屑の検出・判定を最適化していきます。また、今後は号口ビッグデータの蓄積を利用して、さらに精度を向上させる計画があります。

このようにして、YOLOとCNNの組み合わせにより、リアルタイムで高精度な刃具異常の予知を実現しています。

教師データには温度情報などの入力も必要ですか?

教師データには、基本的には「切屑の画像」のみが含まれていますが、温度情報などの加工条件も重要な役割を果たす可能性があります。ただし、この研究における教師データ作成の具体的な過程では、切屑の色や形状に関する画像情報が主に使用されています。

以下のポイントで温度情報が関与しています:

切屑の色と温度の関係 (Relationship Between Chip Color and Temperature):

切屑の色は、加工点での温度によって変化します。研究では、切屑の色が加工点温度の変化によって変わることが確認されています。例えば、切屑が紫色から黒色に変化するのは、刃具の劣化によって温度が上昇したことを示しています。

温度情報の利用 (Use of Temperature Information):

切屑の色は温度に依存しているため、切屑の色を教師データとして使用する際には、その色の変化が温度の変化によるものであることが前提となります。しかし、教師データとして使用されるのは、具体的な温度データではなく、温度に基づいた切屑の色とその状態に関する画像情報です。

したがって、温度そのもののデータを直接入力する必要はありませんが、温度の影響を受けた切屑の色や形状が教師データとして使用されています。温度情報は、切屑の色や状態を理解するための背景知識として重要であり、それを基にした画像が学習に使用されています。

この文章内に、従来異常検出技術はIOTツールの活用のアプローチが多く行われてきた。それは主軸の電流値や刃具の振動などはデータがとりやすいからである。しかし熟練の作業者が異常検出しているのは、それらの情報とは異なり、切りくずの色等、人間の5感からの情報である。だからカメラを用いたアプローチが良いという内容はありますか?

はい、その内容は文章内に含まれています。具体的には、従来の異常検出技術では、主にIoTツールを活用し、主軸の電流値や刃具の振動といったデータを取得して異常を検出してきたことが述べられています。しかし、このアプローチでは、加工機の剛性が高い場合に予兆が微弱になるため、十分に機能しないことが問題視されています。

一方、熟練作業者は異常検出において、主軸の電流値や振動とは異なり、切屑の色や質感などの情報を利用していることが明らかにされています。このため、熟練作業者の判断基準を自動化するアプローチとして、カメラを用いて切屑の色などを観測し、その情報をもとに異常を検出する方法が良いと考えられている点が強調されています。

この内容は、文中の以下の部分に表れています:

「刃具異常の予兆の決定」のセクションでは、従来の刃具異常検知機器で取得できる要素と熟練作業者が何を予兆としているのかを比較し、その結果、切屑の色を刃具異常の予兆として使用することが決定されました。

「刃具異常予知システム構成」のセクションでは、切屑を観測して異常を検出するためにカメラを使用し、切屑の色などの情報をリアルタイムで取得する方法が採用されています。

このように、カメラを用いたアプローチが、従来のIoTベースの手法よりも熟練作業者の判断に近づけるために有効であることが論じられています。

カメラの性能

取得する画像は、見える化の観点から、人間でも判定可能な画像が望ましい。飛散する物体の撮像において、色情報を正確に取得するために、残像が少なく、明るく撮像可能なカメラを選定した。標準的な加工条件で排出される切りくずの速度であれば、120fps相当のフレームレートを持つカメラであれば色の判定は可能であったが、拡張性を持たせるために440fpsのものを採用した。